申请日2015.08.31

公开(公告)日2015.12.16

IPC分类号C02F11/12

摘要

本发明公开了一种双层结构的污泥干化与造粒一体化系统及其方法。它包括热电厂锅炉、电动闸阀、多管旋风除尘器、排气管道、引风机、下层污泥干化与造粒一体化装置、上层污泥干化与造粒一体化装置、进气口、出气口、污泥储存罐、污泥输送泵、污泥分散器、进料口、出料口、封闭式皮带输送机、斗提式输送机、成品仓、除尘装置、脱硫装置、烟囱。本发明利用烟气余热干化污泥,可以在不消耗新能源的情况下,将污水处理厂污泥的含水量占总重量质量百分比降至30%以下。采用上下双层结构,使污泥干化与造粒一体化装置的占地面积比原先缩小了二分之一,从而克服了热电厂因平面空间小而使利用烟气余热干化污泥工程不能落地的问题。

权利要求书

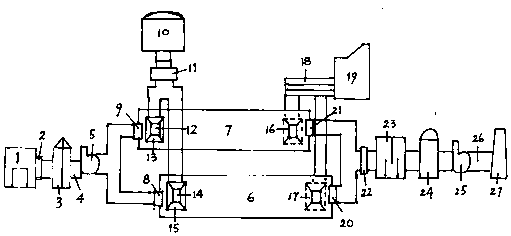

1.一种双层结构的污泥干化与造粒一体化系统,其特征在于电厂锅炉(1)、第一电动闸阀(2)、多管旋风除尘器(3)、第一排气管道(4)、第一引风机(5)顺次相连,第一引风机(5)分别与第一进气口(8)和第二进气口(9)相连接,第一进气口(8)、下层污泥干化与造粒一体化装置(6)、第一出气口(20)顺次相连,下层污泥干化与造粒一体化装置(6)内设有第一污泥分散器(14)、第一进料口(15)、第一出料口(17),第二进气口(9)、上层污泥干化与造粒一体化装置(7)、第二出气口(21)顺次相连,上层污泥干化与造粒一体化装置(7)内设有第二污泥分散器(12)、第二进料口(13)、第二出料口(16),污泥储存罐(10)与污泥输送泵(11)相连接,污泥输送泵(11)分别与第一污泥分散器(14)、第二污泥分散器(12)相连接,第一污泥分散器(14)与第一进料口(15)相连接,第二污泥分散器(12)与第二进料口(13)相连接,第一出料口(17)和第二出料口(16)通过封闭式皮带输送机(18),与成品仓(19)相连接,第一出气口(20)和第二出气口(21)通过第二电动闸阀(22),顺次与除尘装置(23)、脱硫装置(24)、第二引风机(25)、第二排气管道(26)和烟囱(27)相连接。

2.一种双层结构的污泥干化与造粒一体化系统热,其特征在于热电厂锅炉(1)、第一电动闸阀(2)、多管旋风除尘器(3)、第一排气管道(4)、第一引风机(5)顺次相连,第一引风机(5)分别与第一进气口(8)和第二进气口(9)相连接,第一进气口(8)、下层污泥干化与造粒一体化装置(6)、第一出气口(20)顺次相连,下层污泥干化与造粒一体化装置(6)内设有第一污泥分散器(14)、第一进料口(15)、第一出料口(17),第二进气口(9)、上层污泥干化与造粒一体化装置(7)、第二出气口(21)顺次相连,上层污泥干化与造粒一体化装置(7)内设有第二进料口(13)、第二出料口(16),污泥储存罐(10)、污泥输送泵(11)、第一污泥分散器(14)、第一进料口(15)顺次相连,第一出料口(17)、斗提式输送机(28)、第二进料口(13)顺次相连,第二出料口(16)、封闭式皮带输送机(18)、成品仓(19)顺次相连,第一出气口(20)和第二出气口(21)通过第二电动闸阀(22),顺次与除尘装置(23)、脱硫装置(24)、第二引风机(25)、第二排气管道(26)和烟囱(27)相连接。

3.根据权利要求1或2所述的一种双层结构的污泥干化与造粒一体化系统,其特征在于所述的污泥分散器固定在进料口中央,它有两种形式:第一种形式由2片分隔片组成,2片分隔片的上方无间隙相拼接,并打磨锋利成刀口,下方分开,使分隔片以80°-95°的倾角相两边分开,分隔片的长度10-20cm,宽度3-5cm,厚度1-2mm;第二种形式由微型电动机与污泥摔出器两部分组成。

4.根据权利要求1或2所述的一种双层结构的污泥干化与造粒一体化系统,其特征在于所述的污泥干化与造粒一体化装置的筒体直径为1.8~3.5m,长为18~35m。

5.一种使用如权利要求1所述系统的双层结构的污泥干化与造粒一体化方法,其特征在于,包括如下步骤:

1)将含水量占总重量质量百分比为80~85%的污水处理厂污泥,用专用污泥输送车送入污泥储存罐(10);

2)通过与污泥储存罐(10)相连的污泥输送泵(11),将污泥分别均匀连续地送入下层污泥干化与造粒一体化装置(6)的第一进料口(15)和上层污泥干化与造粒一体化装置(7)的第二进料口(13),经过第一污泥分散器(14)和第二污泥分散器(12),使污泥变为小的块体,输入污泥的速度与烟气进行热交换反应的速度同步;

3)热电厂锅炉(1)排放的温度为120℃~200℃的烟气,经过多管旋风除尘器(3)除去烟气中大部分粒径>10微米的颗粒物,然后通过第一引风机(5)分别送入下层污泥干化与造粒一体化装置(6)和上层污泥干化与造粒一体化装置(7)内,第一电动闸阀(2)调节风门开启度的大小,控制烟气的流量;

4)转动下层污泥干化与造粒一体化装置(6)和下层污泥干化与造粒一体化装置(7),使污泥与热烟气充分接触,污泥在从烟气中吸收热量使水分蒸发的同时,吸收烟气中粒径≤2.5微米和粒径≤10微米的细小微粒和二氧化硫,并将它们包裹在颗粒中;

5)当污泥干化至含水量占总重量质量百分比为40~45%时,自然形成粒径为2~8mm的污泥颗粒,完成干化与造粒过程后,污泥颗粒通过封闭式皮带输送机(18)进入污泥成品库(19),在冷却时进一步脱水,含水量占总重量质量百分比降至<30%,体积减少至三分之一以下,并保存95%原始热值,作为辅助燃料与煤一起掺烧,也能作为烧制轻质节能砖、陶粒、水泥的原料,进行资源化综合利用;

6)烟气经过污泥干化后的尾气,从第一出气口(20)和第二出气口21排出,进入除尘装置(23)和脱硫装置(24),通过除尘和脱硫处理后,达标排放。

6.一种使用如权利要求2所述系统的双层结构的污泥干化与造粒一体化方法,其特征在于,包括如下步骤:

1)将含水量占总重量质量百分比为80~85%的污水处理厂污泥,用专用污泥输送车送入污泥储罐(10);

2)通过与污泥储存罐(10)相连的污泥输送泵(11),将污泥分别均匀连续地送入下层污泥干化与造粒一体化装置(6)的第一进料口(15),经过第一污泥分散器(14),使污泥变为小的块体,输入污泥的速度与烟气进行热交换反应的速度同步;

3)污泥在下层干化与造粒一体化装置(6)进行第一段干化,含水量占总重量质量百分比从80~85%降至60~65%,经过第一段干化的污泥从下层干化与造粒一体化装置(6)的第一出料口(17)输出,通过斗提式输送机(28)送入上层污泥干化与造粒一体化装置(7)的第二进料口(13),进行第二段干化;

4)热电厂锅炉(1)排放的温度为120℃~200℃的烟气,经过多管旋风除尘器(3)除去烟气中大部分粒径>10微米的颗粒物,然后通过第一引风机(5)分别送入下层污泥干化与造粒一体化装置(6)和上层污泥干化与造粒一体化装置(7)内,第一电动闸阀(2)调节风门开启度的大小,控制烟气的流量;

4)转动下层污泥干化与造粒一体化装置(6)和下层污泥干化与造粒一体化装置(7),使污泥与热烟气充分接触,污泥在从烟气中吸收热量使水分蒸发的同时,吸收烟气中粒径≤2.5微米和粒径≤10微米的细小微粒和二氧化硫,并将它们包裹在颗粒中;

5)当污泥在上层干化与造粒一体化装置(7)内干化至含水量占总重量质量百分比为40~45%时,自然形成粒径为2~8mm的污泥颗粒,完成干化与造粒过程后,污泥颗粒通过封闭式输送机(18)进入污泥成品库(19,在冷却时进一步脱水,含水量占总重量质量百分比降至<30%,体积减少至三分之一以下,并保存95%原始热值,作为辅助燃料与煤一起掺烧,也能作为烧制轻质节能砖、陶粒、水泥的原料,进行资源化综合利用;

6)烟气经过污泥干化后的尾气,从第一出气口(20)和第二出气口(21)排出,进入除尘装置(23)和脱硫装置(24),通过除尘和脱硫处理后,达标排放。

说明书

双层结构的污泥干化与造粒一体化系统及其方法

技术领域

本发明涉及一种双层结构的污泥干化与造粒一体化系统及其方法。

背景技术

城市污水和工业废水在净化过程中会产生大量的污泥,这种污泥不仅含有病源微生物、多种有机和无机污染物以及重金属,而且含水率高而体积庞大,因此,是一类危害性极大的固体废弃物。如何经济安全地处理污水处理厂污泥是世界性的环境难题,解决这一环境难题对我国来说已刻不容缓,这是因为我国污泥的数量特别大,已达到2亿吨/年(含水率80%),根本没有污泥填埋的空间;另外由于我国的生活污水和工业废水合并处理,从而使污泥的成分非常复杂,特别是重金属含量很高,无法土地利用。目前我国大部分污泥只经过初步处理后,便进行无序地临时堆存或简单填埋,不仅占用大面积的土地资源,而且破坏生态环境和污染地下水资源,对局部环境造成严重的二次污染。

污泥无害化、减量化和资源化处理是世界各国共同努力的目标,

而降低污泥的含水率和减小污泥的体积,首先使污泥实现减量化,是最终实现污泥无害化和资源化处理的关键。实践已表明,“热干化”是污泥深度脱水和减少体积最有效的方法,但是,污泥热干化是能量净消耗的过程,能耗费用通常占污泥处理总费用的百分之八十以上,因而存在“能耗瓶颈”。

中国的能源结构以燃煤为主,中国煤炭年消费量超过36亿吨,约占国内能源总消费66%,在未来的二十年里,中国整体煤炭消费量仍将保持较高水平。全国各地遍布的大大小小热电厂,排放的烟气温度一般在120~200℃之间,大量的能源以废能的形式通过烟气被排放而损失掉,热电厂排放的烟气中所蕴藏的巨大潜能,正是污泥低温干化最理想的热源。大量的实验研究表明,在低温条件(即120-200℃的烟气温度)下,要完成污泥干化与造粒过程,需要足够的空间与充分的时间来保证热烟气与湿污泥之间的热交换反应。然而,在具体实施利用烟气余热的污泥干化工程时,常常因为热电厂缺少足够的空间,而使污泥干化与造粒的一体化装置及其辅助设施在平面上难以布置,最终影响工程的落地。

双层结构的污泥干化与造粒一体化系统及其方法,可以使污泥干化与造粒一体化系统及其辅助设施在最小的平面空间里,得到最紧凑的布置,从而使适合于利用烟气余热干化污泥技术所需要的占地面积比原先减少了二分之一,这为充分利用了烟气余热资源,彻底克服污泥热干化的“能耗瓶颈”,创造了有利条件。

发明内容

本发明的目的是克服现有技术的不足,提供一种双层结构的污泥干化与造粒一体化系统及其方法。

一种双层结构的污泥干化与造粒一体化系统热中的电厂锅炉、第一电动闸阀、多管旋风除尘器、第一排气管道、第一引风机顺次相连,第一引风机分别与第一进气口和第二进气口相连接,第一进气口、下层污泥干化与造粒一体化装置、第一出气口顺次相连,下层污泥干化与造粒一体化装置内设有第一污泥分散器、第一进料口、第一出料口,第二进气口、上层污泥干化与造粒一体化装置、第二出气口顺次相连,上层污泥干化与造粒一体化装置内设有第二污泥分散器、第二进料口、第二出料口,污泥储存罐与污泥输送泵相连接,污泥输送泵分别与第一污泥分散器、第二污泥分散器相连接,第一污泥分散器与第一进料口相连接,第二污泥分散器与第二进料口相连接,第一出料口和第二出料口通过封闭式皮带输送机,与成品仓相连接,第一出气口和第二出气口通过第二电动闸阀,顺次与除尘装置、脱硫装置、第二引风机、第二排气管道和烟囱相连接。

另一种双层结构的污泥干化与造粒一体化系统热中的热电厂锅炉、第一电动闸阀、多管旋风除尘器、第一排气管道、第一引风机顺次相连,第一引风机分别与第一进气口和第二进气口相连接,第一进气口、下层污泥干化与造粒一体化装置、第一出气口顺次相连,下层污泥干化与造粒一体化装置内设有第一污泥分散器、第一进料口、第一出料口,第二进气口、上层污泥干化与造粒一体化装置、第二出气口顺次相连,上层污泥干化与造粒一体化装置内设有第二进料口、第二出料口,污泥储存罐、污泥输送泵、第一污泥分散器、第一进料口顺次相连,第一出料口、斗提式输送机、第二进料口顺次相连,第二出料口、封闭式皮带输送机、成品仓顺次相连,第一出气口和第二出气口通过第二电动闸阀,顺次与除尘装置、脱硫装置、第二引风机、第二排气管道和烟囱相连接。

所述的泥分散器固定在进料口中央,它有两种形式:第一种形式由2片分隔片组成,2片分隔片的上方无间隙相拼接,并打磨锋利成刀口,下方分开,使分隔片以80°-95°的倾角相两边分开,分隔片的长度10-20cm,宽度3-5cm,厚度1-2mm;第二种形式由微型电动机与污泥摔出器两部分组成。

所述的污泥干化与造粒一体化装置的筒体直径为1.8~3.5m,长为18~35m。

一种双层结构的污泥干化与造粒一体化方法包括如下步骤:

1)将含水量占总重量质量百分比为80~85%的污水处理厂污泥,用专用污泥输送车送入污泥储存罐;

2)通过与污泥储存罐相连的污泥输送泵,将污泥分别均匀连续地送入下层污泥干化与造粒一体化装置的第一进料口和上层污泥干化与造粒一体化装置的第二进料口,经过第一污泥分散器和第二污泥分散器,使污泥变为小的块体,输入污泥的速度与烟气进行热交换反应的速度同步;

3)热电厂锅炉排放的温度为120℃~200℃的烟气,经过多管旋风除尘器除去烟气中大部分粒径>10微米的颗粒物,然后通过第一引风机分别送入下层污泥干化与造粒一体化装置和上层污泥干化与造粒一体化装置内,第一电动闸阀调节风门开启度的大小,控制烟气的流量;

4)转动下层污泥干化与造粒一体化装置和下层污泥干化与造粒一体化装置,使污泥与热烟气充分接触,污泥在从烟气中吸收热量使水分蒸发的同时,吸收烟气中粒径≤2.5微米和粒径≤10微米的细小微粒和二氧化硫,并将它们包裹在颗粒中;

5)当污泥干化至含水量占总重量质量百分比为40~45%时,自然形成粒径为2~8mm的污泥颗粒,完成干化与造粒过程后,污泥颗粒通过封闭式皮带输送机进入污泥成品库,在冷却时进一步脱水,含水量占总重量质量百分比降至<30%,体积减少至三分之一以下,并保存95%原始热值,作为辅助燃料与煤一起掺烧,也能作为烧制轻质节能砖、陶粒、水泥的原料,进行资源化综合利用;

6)烟气经过污泥干化后的尾气,从第一出气口和第二出气口排出,进入除尘装置和脱硫装置,通过除尘和脱硫处理后,达标排放。

另一种双层结构的污泥干化与造粒一体化方法包括如下步骤:

1)将含水量占总重量质量百分比为80~85%的污水处理厂污泥,用专用污泥输送车送入污泥储罐;

2)通过与污泥储存罐相连的污泥输送泵,将污泥分别均匀连续地送入下层污泥干化与造粒一体化装置的第一进料口,经过第一污泥分散器,使污泥变为小的块体,输入污泥的速度与烟气进行热交换反应的速度同步;

3)污泥在下层干化与造粒一体化装置进行第一段干化,含水量占总重量质量百分比从80~85%降至60~65%,经过第一段干化的污泥从下层干化与造粒一体化装置的第一出料口输出,通过斗提式输送机送入上层污泥干化与造粒一体化装置的第二进料口,进行第二段干化;

4)热电厂锅炉排放的温度为120℃~200℃的烟气,经过多管旋风除尘器除去烟气中大部分粒径>10微米的颗粒物,然后通过第一引风机分别送入下层污泥干化与造粒一体化装置和上层污泥干化与造粒一体化装置内,第一电动闸阀调节风门开启度的大小,控制烟气的流量;

4)转动下层污泥干化与造粒一体化装置和下层污泥干化与造粒一体化装置,使污泥与热烟气充分接触,污泥在从烟气中吸收热量使水分蒸发的同时,吸收烟气中粒径≤2.5微米和粒径≤10微米的细小微粒和二氧化硫,并将它们包裹在颗粒中;

5)当污泥在上层干化与造粒一体化装置内干化至含水量占总重量质量百分比为40~45%时,自然形成粒径为2~8mm的污泥颗粒,完成干化与造粒过程后,污泥颗粒通过封闭式输送机进入污泥成品库,在冷却时进一步脱水,含水量占总重量质量百分比降至<30%,体积减少至三分之一以下,并保存95%原始热值,作为辅助燃料与煤一起掺烧,也能作为烧制轻质节能砖、陶粒、水泥的原料,进行资源化综合利用;

6)烟气经过污泥干化后的尾气,从第一出气口和第二出气口排出,进入除尘装置和脱硫装置,通过除尘和脱硫处理后,达标排放。

本发明与现有技术相比具有的有益效果:

1)利用烟气余热干化污泥,可以在不消耗新能源的情况下,将污水处理厂污泥的含水量占总重量质量百分比降至30%以下,使污泥体积减少至三分之一以下,彻底克服了污泥热干化的“能耗瓶颈”。

2)采用上下双层结构,使污泥干化与造粒一体化装置的占地面积比原先缩小了二分之一,从而克服了热电厂因平面空间小而使利用烟气余热干化污泥工程不能落地的问题。

3)采用湿污泥与热烟气直接接触的干化方式,不仅使污泥干化的效率达到最大化,更重要的是污泥能够吸附烟气中PM2.5和PM10以及二氧化硫,从而起到了对大气污染的源头控制作用。

4)由于在进料口安装了污泥分散器,增加了湿污泥与热烟气的接触面积,从而可以提高干化效率和吸附更多的烟尘,为后续的烟气除尘和脱硫减轻了污染负荷,从而大大提高了除尘脱硫的效果。