申请日2015.09.25

公开(公告)日2015.12.02

IPC分类号C02F103/34; C02F9/04

摘要

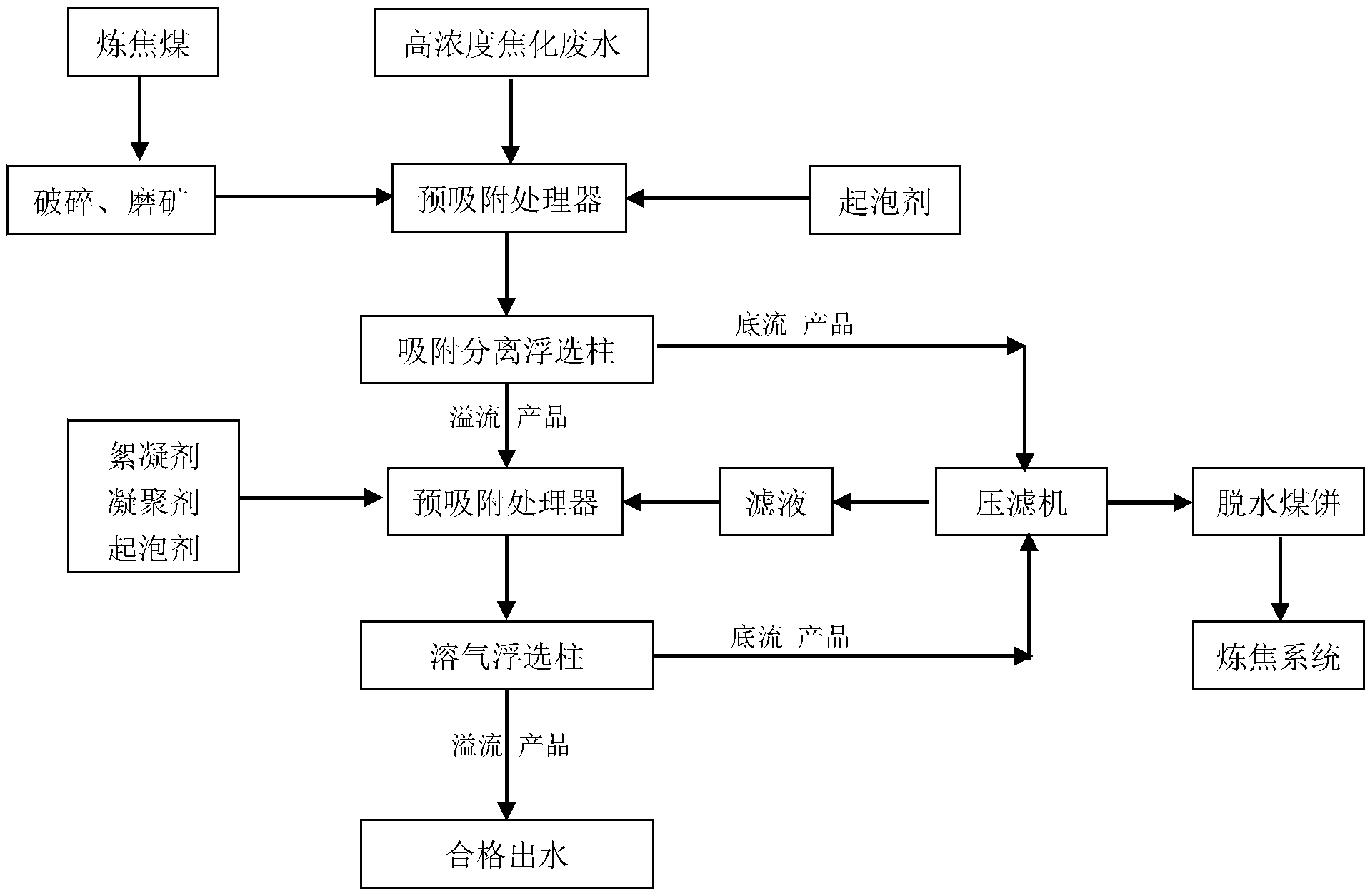

一种高浓度焦化废水处理工艺。将炼焦煤粉破磨得到的煤粉、高浓度焦化废水和起泡剂经预吸附处理器混合均匀后给入吸附分离浮选柱,经吸附、气浮分离后,吸附有油、悬浮物和大分子有机物的含煤粉泡沫通过吸附分离浮选柱的泡沫收集槽排出,完成油、悬浮物和大分子有机物的去除,底部排出的有机废水进入预吸附处理器,加入凝聚剂、絮凝剂和起泡剂混合均匀后,给入溶气浮选柱,经絮凝和凝聚后的小分子有机物、无机离子和悬浮物与气泡形成泡沫层从溶气浮选柱的顶部经泡沫收集槽排出,净化出水从溶气浮选柱的底部排出;将两个浮选柱的溢流合并后给入压滤机压滤,得到滤液和脱水煤饼,煤饼进入炼焦系统。其工艺简单、处理效率高、成本低、不产生污泥。

摘要附图

权利要求书

1.一种高浓度有机废水的处理工艺,其特征是:包括以下步骤:

a、将炼焦煤1给入A破碎机破碎,得到粒度为5mm的破碎产物2;

b、将破对产物给入B球磨机中磨细,得到粒度74μm以下占80%的磨矿产物3,即焦煤煤粉;

c、将化学耗氧量(COD)值为7000mg/L,悬浮物含量为370mg/L,的高浓度焦化废水4、煤粉3和起泡剂5送入C预吸附混合器中混合;

d、步骤c中混合均匀后的焦化废水和煤粉混合物6经D给料泵1给入吸附分离浮选柱,经过F吸附分离浮选柱的吸附、旋流、气浮分离,①焦化废水中的大分子有机物、油滴和煤粉颗粒碰撞接触吸附,吸附后的煤粉颗粒与气泡碰撞形成煤-气复合体;②焦化废水中悬浮物和煤粉颗粒碰撞黏附,黏附后煤粉颗粒与气泡碰撞形成煤-气复合体;③焦化废水中的油滴及大分子有机物间相互碰撞聚结后再煤粉颗粒表面的粘附,进一步提高了除油效率;

e、经过吸附分离浮选柱分离后的小分子有机物、油滴、悬浮物、气泡以及煤粉形成的混合泡沫经吸附分离浮选柱顶部经泡沫收集槽排出,即为溢流产品9,处理后的焦化废水经吸附分离浮选柱底部的净化水管排出,即为底流产品10;

f、步骤e中的底流产品10为一次吸附分离浮选柱处理后的焦化废水,经排料管给入G预处理混合器中;

g、在G预处理混合器中加入絮凝剂11、凝聚剂12和起泡剂13,与处理后的焦化废水混合均匀;

h、步骤f中混合均匀的焦化废水经H给料泵2给入K溶气浮选柱,经过旋流、气浮分离后;

i、经溶气浮选柱分离后的小分子有机物、溶解油、悬浮物与气泡形成的混合泡沫层经溶气浮选柱顶部经泡沫收集槽排出,即为溢流产品18;处理后的焦化废水经溶气浮选柱的底部的净化水管排出,即为底流产品17;

j、步骤i中的底流产品17为化学耗氧量为75mg/L的合格出水,悬浮物含量为15mg/L;

k、步骤e中的溢流产品9和i中的溢流产品18合并为19后给入压滤机进行脱水,得到滤液20和脱水煤饼21;

l、步骤k中的滤液经管道泵打入2预处理器中;

m、步骤k中的脱水煤饼给入到炼焦系统的焦炉中进行炼焦作业;

n、步骤c中起泡剂5和步骤g中的起泡剂13都为仲辛醇,步骤g中絮凝剂11为阳离子型聚乙烯基亚胺,所述凝聚剂12为NaCl;

o、步骤c中预吸附混合过程在煤粉质量百分浓度8%~12%条件下进行;

p、步骤e中底流产品的化学耗氧量为300mg/L,悬浮物含量为45mg/L。

q,步骤e中为充分分离的含有小分子有机物、油滴和悬浮物的循环中矿,经过J溶气泵,从气浮分离浮选柱中部切线给入进行进一步的气浮分离。

2.如权利要求1所述的一种高浓度焦化废水的处理工艺,其特征在于:所述步骤中凝聚剂为NaCl,絮凝剂为阳离子型聚乙烯基亚胺。

3.如权利要求1所述的一种高浓度焦化废水的处理工艺,其特征在于:预吸附处理器在煤粉质量百分浓度为8%-12%的条件下进行混合运行。

4.以上所述,仅为本发明在具体实施中采用的具体实施方式,而非对实施方式的限制。任何熟悉本领域的工程技术人员,在本发明的基础上,可以轻易想到变换或变动。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应该包含在本发明的保护范围之内。

说明书

一种高浓度焦化废水的处理工艺

技术领域

本发明涉及一种焦化废水的处理工艺,特别是一种高浓度焦化废水的处理工艺。

背景技术

高浓度焦化废水是炼焦、煤气在高温干馏、净化及副产品回收过程中,产生含有挥发酚、多环芳烃及氧、硫、氮等杂环化合物的工业废水,是一种高CODcr、高酚值、高氨氮且很难处理的一种工业有机废水。目前,传统的焦化废水处理工艺包括废水处理、焦油处理和污泥处理,废水处理由预处理、生化处理和后处理三部分组成。废水生化处理主要利用好氧、厌氧等微生物分解废水中的有机物污染物,但是由于焦化废水中含有的大量芳香环、稠环和咋换化合物难被降解且对微生物有一定的毒害作用,使得去除效率很低,出水中COD含量一般在150~300mg/L左右,难以达到排放标准。且传统工艺需要除油池、气浮池和凋节池等预处理设备,厌氧反应器、缺氧池、好氧池、中沉池、接触氧化池和二沉池等生化处理设备,以及混合反应池、混凝沉淀池和过滤器等后处理设备,外加焦油和污泥处理等设备,整个流程所需设备多,占地面积大,基建成本高。

根据2015年焦化行业执行新标准《炼焦化学工业污染物排放标准》(GB16171-2012)要求,现有焦化厂COD排放量≤100mg/L,新建焦化厂COD排放量≤80mg/L。因此随着环保要求的提高和焦化废水的排放量增大,开发一种工艺流程简单、处理效率高和生产成本低的新工艺已成为炼焦行业和水环境保护中亟待解决的问题。

发明内容

技术问题:本发明的目的是提供一种工艺流程简单、COD去除效率高、投资少、运行成本低的高浓度焦化废水的处理工艺。

技术方案:本发明高浓度焦化废水的处理工艺。

将炼焦煤粉破碎、磨矿后得到煤粉,将煤粉、高浓度焦化废水和起泡剂经预吸附处理器混合均匀后给入吸附分离浮选柱,经吸附分离浮选柱的吸附、气浮分离后,吸附有油和大分子有机物的含煤粉泡沫通过吸附分离浮选柱的泡沫收集槽排出,完成油和大分子有机物的去除,吸附分离浮选柱底部排出的有机废水进入2预处理器,在2预处理器内加入凝聚剂、絮凝剂和起泡剂,经预处理器混合后,给入溶气浮选柱,经絮凝和凝聚后的小分子有机物、无机离子和悬浮物与气泡形成泡沫层从气浮分离浮选柱的顶部经泡沫收集槽排出,净化出水从溶气浮选柱的底部排出;将分离浮选柱和溶气浮选柱通过泡沫收集槽排出的溢流合并到一起,然后给入压滤机压滤,得到滤液和脱水煤饼,其中滤液返回到预吸附处理器,煤饼返回到炼焦系统。

本发明的的优点表现在以下几个方面:

1通过吸附和气浮分离结合,将油、悬浮物和有机物污染物同时去除,简化工艺流程、节约成本。

2.将炼焦煤作为吸附剂,吸附后的煤粉按照原用途进入炼焦系统,煤粉没有减值,且实现了焦化废水中有机物的回收利用,实现了污水的零排放。

3.此工艺系统中没有出现污泥等二次污染物,减少了传统工艺中的污泥处理,解决了污泥等二次污染物对环境造成的污染,从而降低了运行成本。

4.经过在吸附分离浮选柱中吸附分离,已经实现了焦化废水中大部分有机物的去除,因此只需在2预处理器中加入少量凝聚剂和絮凝剂,就可以实现小分子有机物、无机离子和悬浮物在焦化废水中絮凝和凝聚,经过溶气浮选柱的气浮分离后,进一步降低了出水的COD值。降低了絮凝剂和凝聚剂的用量,降低了药剂成本。