申请日2015.10.19

公开(公告)日2015.12.16

IPC分类号C02F9/10; C01B17/96; C01B17/02; C01C3/20

摘要

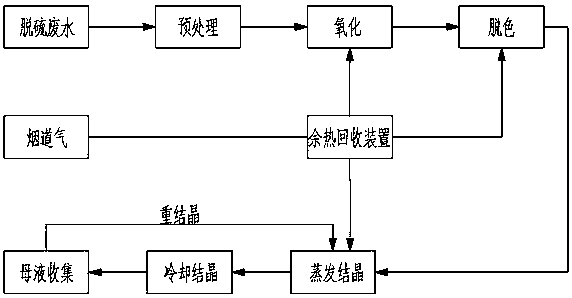

本发明涉及一种焦化行业脱硫废水零排放处理工艺,包括如下步骤,(1)废水预处理:将脱硫废水打入沉降池,通过沉降分离除去大部分悬浮物;(2)氧化及脱色:向脱硫废水中加入氧化剂,将废水中的亚硫酸盐氧化成对应的硫酸盐,将废水中的硫代硫酸盐氧化成固体硫磺和对应的硫酸盐;向氧化后的脱硫废水中再加入活性炭吸附剂以获得澄清物料;(3)结晶提盐:将脱硫废水中的硫酸盐和硫氰酸盐分别结晶析出,上述步骤(2)、步骤(3)中的热源来自焦化行业中回收的焦炉尾气的余热。本发明结合烟气余热回收,实现了焦炉尾气余热、固体盐和高品质凝水的三重回收。

权利要求书

1.一种焦化行业脱硫废水零排放处理工艺,其特征在于:包括如下步骤,

(1)废水预处理:脱硫废水的主要成分包括过饱和亚硫酸盐、硫酸盐、硫代硫酸盐和重金属及悬浮物,将脱硫废水打入沉降池,通过沉降分离除去大部分悬浮物;

(2)氧化及脱色:向脱硫废水中加入氧化剂,将废水中的亚硫酸盐氧化成对应的硫酸盐,将废水中95%~99%以上的硫代硫酸盐氧化成固体硫磺和对应的硫酸盐,固体硫磺与脱硫废水固液分离;向氧化后的脱硫废水中再加入活性炭吸附剂以获得澄清的脱硫废水;

(3)结晶提盐:将脱硫废水中的硫酸盐和硫氰酸盐分别结晶析出,析出的固体结晶盐通过离心分离获得;

上述步骤(2)、步骤(3)中的热源来自焦化行业中回收的焦炉尾气的余热。

2.根据权利要求1所述的焦化行业脱硫废水零排放处理工艺,其特征在于:所述步骤(2)中氧化的工艺条件为,氧化的保持温度60~100℃,连续氧化时间为12~15小时,所述氧化剂为高锰酸钾。

3.根据权利要求1或2所述的焦化行业脱硫废水零排放处理工艺,其特征在于:所述步骤(2)中脱硫废水的氧化工艺所涉及的主要设备包括氧化反应釜、风机、离心机,所述反应釜采用蒸汽伴热,蒸汽是焦炉尾气余热回收形成的热蒸汽,所述风机用于向脱硫废水中持续曝气,所述离心机作为氧化反应结束后的固液分离。

4.根据权利要求1所述的焦化行业脱硫废水零排放处理工艺,其特征在于:所述步骤(2)中脱色的工艺条件为,脱色的保持温度60~80℃,每升废水投入2~6g的活性炭吸附剂,脱色时间为2~5小时。

5.根据权利要求1或4所述的焦化行业脱硫废水零排放处理工艺,其特征在于:所述步骤(2)中脱硫废水的脱色工艺所涉及的主要设备包括脱色釜、离心机、清液储罐、冷凝器,脱硫废水在脱色釜中通过活性炭吸附剂进行脱色,所述脱色釜采用蒸汽伴热,蒸汽是焦炉尾气余热回收形成的蒸汽,脱色釜配置有抽真空系统,通过与冷凝器的配合将脱色釜内真空降至40~70kPa,从而在脱色反应过程中对脱硫废水进行初步的闪蒸浓缩,二次蒸汽在冷凝器内变成凝水,收集回用,脱色完成后,活性炭吸附剂通过所述离心机分离,脱硫废水澄清液存入清液储罐。

6.根据权利要求1所述的焦化行业脱硫废水零排放处理工艺,其特征在于:所述步骤(3)包括蒸发结晶工段、冷却结晶工段和重结晶工段。

7.根据权利要求6所述的焦化行业脱硫废水零排放处理工艺,其特征在于:所述蒸发结晶工段的主要设备包括蒸发釜、转料罐、转料泵、离心机、凝水储罐,脱色后的脱硫废水清液先打入蒸发釜,蒸发釜采用蒸汽伴热对釜内物料升温,蒸汽是焦炉尾气余热回收形成的蒸汽,打开蒸发釜的真空阀门,使脱硫废水蒸发浓缩,蒸发浓缩所形成的二次蒸汽经过冷凝器变成凝水,收集于凝水储罐内;此时,脱硫废水中硫酸盐结晶析出,硫氰酸盐保持溶解状态,蒸发结晶完成后,废水浓缩液经离心机获得固体硫酸盐和硫氰酸盐母液,硫氰酸盐母液通过转料泵存入转料罐内储存。

8.根据权利要求6所述的焦化行业脱硫废水零排放处理工艺,其特征在于:所述冷却结晶工段的主要设备包括结晶釜、母液罐、母液泵、离心机,将蒸发结晶工段获得的硫氰酸盐母液打入结晶釜内,通过冷却介质对母液降温使硫氰酸盐结晶析出,然后通过离心机进行固液分离,获得固体硫氰酸盐和浓缩母液,浓缩母液通过母液泵打入母液罐内储存。

9.根据权利要求6所述的焦化行业脱硫废水零排放处理工艺,其特征在于:所述重结晶工段的主要设备包括转料泵及配备的切换管路,根据蒸发结晶和冷却结晶工段的出料品质及最终母液成分要求,可将循环母液打回脱色步骤的清液储罐中与脱色后的新鲜澄清脱硫废水混合后再依次进行蒸发结晶和冷却结晶,实现循环。

说明书

焦化行业脱硫废水零排放处理工艺

技术领域

本发明属于焦化行业脱硫废水处理技术领域,具体涉及一种以焦炉尾气余热作为热源,对脱硫废水结晶处理以实现零排放的处理工艺。

背景技术

随着国家资源节约和环境保护力度的加强,节能减排是建设资源节约型、环境友好型社会的必然选择。“十一五”规划《纲要》提出了万元GDP能耗降低20%,主要污染物排放减少10%的目标。同时,明确提出要发展循环经济。

目前,国内焦化行业所产生的含硫氰酸盐的脱硫废水处理难度较大,去生化处理站会使微生物中毒而杀死菌种;有些厂家选择喷洒至煤场进行配煤炼焦,但由于每天废水产生量很大,不仅难以实现完全吸收这些废水,而且会影响焦炭本来的品质,多余的废水由于渗透还对地下水源形成污染。

本发明就是在以上背景之下开发新的符合国家环保、节能大政方针的焦化污水处理技术,特别是针对与含硫氰酸盐废水的零排放处理工艺。

发明内容

本发明所要解决的技术问题是针对上述现有技术提供一种适于焦化行业脱硫废水的处理工艺,通过对脱硫废水进行预处理、氧化、脱色、浓缩、结晶、重结晶等工序,最终得到符合国家工业盐一等品规格的硫氰酸盐和硫酸盐,整个工艺流程所述使用的热源均来自焦炉烟气的余热回收。

本发明解决上述问题所采用的技术方案为:一种焦化行业脱硫废水零排放处理工艺,包括如下步骤,

(1)废水预处理:脱硫废水的主要成分包括过饱和亚硫酸盐、硫酸盐、硫代硫酸盐和重金属及悬浮物,将脱硫废水打入沉降池,通过沉降分离除去大部分悬浮物;

(2)氧化及脱色:向脱硫废水中加入氧化剂,将废水中的亚硫酸盐氧化成对应的硫酸盐,将废水中95%~99%以上的硫代硫酸盐氧化成固体硫磺和对应的硫酸盐,固体硫磺与脱硫废水固液分离;向氧化后的脱硫废水中再加入活性炭吸附剂以获得澄清的脱硫废水;

(3)结晶提盐:根据硫酸盐和硫氰酸盐的溶解温度差异性,将脱硫废水中的硫酸盐和硫氰酸盐分别结晶析出,析出的固体结晶盐通过离心分离获得;

上述步骤(2)、步骤(3)中的热源来自焦化行业中回收的焦炉尾气的余热,节省额外的能源消耗,符合国家节能环保大政方针。

优选地,所述步骤(2)中氧化的工艺条件为,氧化的保持温度60~100℃,确保氧化反应的反应速率和氧化效果,连续氧化时间为12~15小时,所述氧化剂为高锰酸钾。

具体地,所述步骤(2)中脱硫废水的氧化工艺所涉及的主要设备包括氧化反应釜、风机、离心机,所述反应釜采用蒸汽伴热,蒸汽是焦炉尾气余热回收形成的热蒸汽,所述风机用于向脱硫废水中持续曝气,以助于氧化反应,所述离心机作为氧化反应结束后的固液分离,分离所得固相主要成分为单质硫磺。

优选地,所述步骤(2)中脱色的工艺条件为,脱色的保持温度60~80℃,每升废水投入2~6g的活性炭吸附剂,脱色时间为2~5小时。

具体地,所述步骤(2)中脱硫废水的脱色工艺所涉及的主要设备包括脱色釜、离心机、清液储罐、冷凝器,脱硫废水在脱色釜中通过活性炭吸附剂进行脱色,所述脱色釜采用蒸汽伴热,蒸汽是焦炉尾气余热回收形成的蒸汽,脱色釜配置有抽真空系统,通过与冷凝器的配合将脱色釜内真空降至40~70kPa,从而在脱色反应过程中对脱硫废水进行初步的闪蒸浓缩,二次蒸汽在冷凝器内变成凝水,收集回用,脱色完成后,活性炭吸附剂通过所述离心机分离,脱硫废水澄清液存入清液储罐。

进一步地,所述步骤(3)包括蒸发结晶工段、冷却结晶工段和重结晶工段,具体操作如下:

蒸发结晶工段的主要设备包括蒸发釜、转料罐、转料泵、离心机、凝水储罐,脱色后的脱硫废水清液先打入蒸发釜,蒸发釜采用蒸汽伴热对釜内物料升温,蒸汽是焦炉尾气余热回收形成的蒸汽,蒸发釜配置有抽真空系统,打开蒸发釜的真空阀门,使脱硫废水在负压下蒸发浓缩,蒸发浓缩所产生的二次蒸汽经过冷凝器变成凝水,收集于凝水储罐内;蒸发结晶过程中体系的温度变化很重要,确保脱硫废水中硫酸盐结晶析出,硫氰酸盐保持溶解状态,蒸发结晶完成后,废水浓缩液经离心机获得固体硫酸盐和硫氰酸盐母液,硫氰酸盐母液通过转料泵存入转料罐内储存。

冷却结晶工段的主要设备包括结晶釜、母液罐、母液泵、离心机,将蒸发结晶工段获得的硫氰酸盐母液注入结晶釜内,通过冷却介质(冷却水)对母液降温使硫氰酸盐结晶析出,然后通过离心机进行固液分离,获得固体硫氰酸盐和浓缩母液,浓缩母液通过母液泵打入母液罐内储存。

重结晶工段的主要设备包括转料泵及配备的切换管路,根据蒸发结晶和冷却结晶工段的出料品质(满足工业硫酸盐、硫氰酸盐的品质要求)及最终母液成分要求,可将循环母液打回脱色步骤的清液储罐中与脱色后的新鲜澄清脱硫废水混合后再依次进行蒸发结晶和冷却结晶,实现循环。

与现有技术相比,本发明的优点在于:针对焦化行业脱硫废水的特征,制定了一种脱硫废水的零排放处理工艺,通过对焦炉尾气余热的回收,以余热回收产生的蒸汽作为脱硫废水处理工序中氧化、脱色、结晶等阶段的热源,达到节能减排的作用。对脱硫废水氧化及脱色处理后再进行蒸发结晶,从而获得可回收利用的凝水和能够产生经济效益的工业精盐,减少了废水废物的排放。