申请日2015.09.28

公开(公告)日2017.08.29

IPC分类号C02F9/14; C02F101/10

摘要

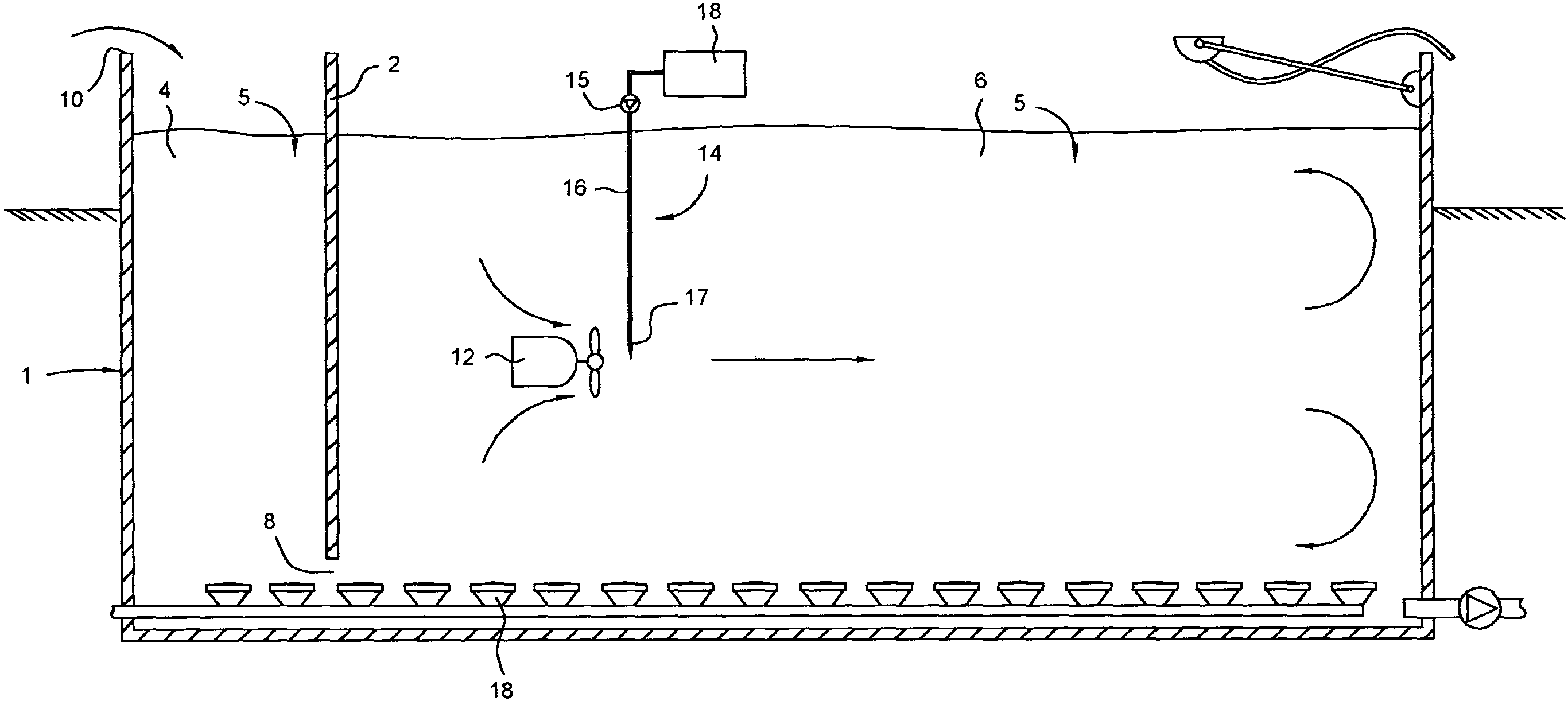

本发明涉及用于处理废水的方法。这是通过使用聚集含磷物质的凝结剂实现的。方法包括以下步骤:执行反应阶段,其具有生物处理阶段和后续的化学处理阶段。化学处理阶段包括:混合废水(5)同时将预定剂量的凝结剂注入(17)到池(1)中的第一子步骤,在其中废水速度等于或大于0.5m/s的位置处进行注入,以便使凝结剂接触和凝结含磷物质,其中将所述剂量的结合化合物注入到池(1)中是在这样的时间段期间进行的,其等于或大于完成废水(5)的两次混合周转所要求的时间段并且等于或小于完成废水(5)的七次混合周转所要求的时间段;和混合废水(5)使得池(1)中的废水(5)的平均速度等于或大于0.1m/s并且等于或小于0.4m/s,以便絮凝凝结的物质的第二子步骤。

摘要附图

权利要求书

1.用于处理池(1)中的废水(5)的方法,其通过将结合化合物用于聚集所述的废水(5)中存在的含磷物质进行,其中所述结合化合物包含凝结剂,所述的方法包括至少以下步骤:

-在所述的池(1)中执行反应阶段,所述的反应阶段包括生物处理阶段和后续的化学处理阶段,所述化学处理阶段包括以下子步骤:

a)混合废水(5),同时将预定剂量的结合化合物注入到池(1)中,所述结合化合物在其中废水速度等于或大于0.5m/s的位置处注入,以便使所述结合化合物接触并且凝结含磷物质,其中将所述剂量的结合化合物注入到池(1)中是在这样的时间段期间进行的,其等于或大于完成废水(5)的两次混合周转所要求的时间段并且等于或小于完成废水(5)的七次混合周转所要求的时间段,和

b)混合废水,使得池(1)中的废水(5)的平均速度等于或大于0.1m/s并且等于或小于0.4m/s,以便将凝结的含磷物质絮凝。

2.根据权利要求1所述的方法,其中子步骤a)中的混合通过池(1)中存在的至少一个机械混合器(12)的方式执行。

3.根据权利要求2所述的方法,其中靠近所述的至少一个机械混合器(12)在机械混合器(12)的压力侧注入结合化合物。

4.根据权利要求1-3中任一项所述的方法,其中子步骤b)中的混合通过通气器装置(18)的方式执行。

5.根据权利要求1-4中任一项所述的方法,其中将所述剂量的结合化合物注入到池(1)中是在这样的时间段期间进行的,其等于完成废水(5)的约五次混合周转所要求的时间段。

6.根据权利要求1-5中任一项所述的方法,其中所述结合化合物剂量取决于所述化学处理阶段期间待凝结的含磷物质的浓度,并且基于流入物废水中含氮物质的浓度(CN,流入物)和基于池(1)中可生物降解的碳的水平确定。

7.根据权利要求6所述的方法,其中所述结合化合物剂量取决于所述化学处理阶段期间待凝结的含磷物质的浓度,并且基于流入物废水中铵的浓度(CNH4,流入物)和基于池中可生物降解的碳的水平确定。

8.根据权利要求7所述的方法,其中所述流入物废水的磷浓度(CP,流入物)与流入物废水中铵的浓度(CNH4,流入物)之间的关联度等于或小于1:2并且等于或大于1:8,优选等于或小于1:4并且等于或大于1:6,最优选为约1:5。

9.根据权利要求6-8中任一项所述的方法,其中所述化学处理阶段中液体的磷浓度(CP,化学)通过从流入物中的磷浓度(CP,流入物)减去流出物中的目标磷浓度(CP,目标,流出物)和生物处理阶段中的磷浓度(CP,生物)确定,其中(CP,目标,流出物)是流出物废水的磷浓度的目标水平并且(CP,生物)为反映生物处理阶段期间的磷吸收(P吸收)的浓度。

10.根据前述权利要求中任一项所述的方法,其中所述凝结剂为盐。

11.根据前述权利要求中任一项所述的方法,其中所述凝结剂包含稀土离子。

12.根据权利要求11所述的方法,其中所述的稀土离子为铈离子。

13.根据权利要求12所述的方法,其中所述凝结剂为三氯化铈(CeCl3)。

14.根据前述权利要求中任一项所述的方法,其中所述的池(1)包括:第一区段(4),其中接收流入物废水(5);和第二区段(6),其中进行反应阶段。

15.根据权利要求14所述的方法,其中将所述结合化合物添加至池的第二区段(6)中的废水(5)。

16.根据权利要求14或15所述的方法,其中完成混合周转所要求的时间段相对于池的第二区段(6)的含量确定。

17.根据前述权利要求中任一项所述的方法,其中子步骤a)中的混合的持续时间等于或大于10分钟并且等于或小于30分钟。

18.根据前述权利要求中任一项所述的方法,其中子步骤b)中的混合的持续时间等于或大于10分钟并且等于或小于30分钟。

19.根据前述权利要求中任一项所述的方法,所述的方法进一步包括以下步骤:

-执行沉降阶段,允许絮凝的含磷物质在池中沉降,使得在池的顶部获得澄清的废水(27)并且在池(1)的底部形成活性污泥层(28)。

20.根据权利要求19所述的方法,其中所述沉降阶段的持续时间等于或大于30分钟并且等于或小于90分钟。

21.根据权利要求19或20所述的方法,所述的方法进一步包括以下步骤:

-执行提取阶段,其中澄清的废水(27)作为流出物废水从池(1)中排出。

22.根据权利要求19-21中任一项所述的方法,其中从池(1)中移出一部分活性污泥层(28)。

23.根据权利要求21或22所述的方法,其中所述提取阶段的持续时间等于或大于30分钟并且等于或小于90分钟。

24.根据前述权利要求中任一项所述的方法,其中池(1)至少在所述生物处理阶段期间接收流入物废水(5)。

25.根据前述权利要求中任一项所述的方法,其中注入到池(1)中的凝结剂溶解在液体例如水中。

26.根据前述权利要求中任一项所述的方法,其中所述的池(1)是连续间歇式反应器(SBR)的一部分。

说明书

用于处理废水的方法

本发明技术领域

本发明通常涉及废水处理的领域。此外,本发明具体涉及用于处理废水的方法其通过将结合化合物用于聚集所述的废水中存在的含磷物质进行,其中所述结合化合物包含凝结剂。

本发明背景技术

日常基础上产生大体积的城市废水。这里,综合术语城市废水涵盖了黑水、灰水以及地表径流。产生的城市废水通常包含显著量的污染物,例如,源自尤其是各种清净剂的使用的磷。跨欧盟的就废水中磷浓度而言的平均值为4-10mg/L。在美国的对应值为大约4-15mg/L。为了最小化其环境影响,废水需要在排放至水体例如湖泊和水塘之前适合地处理。因此,废水一般在处理厂中处理,其中,污染物(包括含磷化合物)以最大可能的程度从液体中去除。

这些废水处理厂最通常包括机械处理系统,其在构建的环境内使用天然工艺。这样的机械处理系统通常涉及所谓的活性污泥工艺,其中将空气和各种反应物添加至废水。常规活性污泥(CAS)工艺要求多个接收罐,承载不同阶段的废水处理。因此,反应物接触磷的过程和沉淀物的产生通常在不同的罐中进行。另一方面,沉淀物沉降成污泥中的过程通常与污泥的处置过程结合。更具体而言,沉降过程通常在漏斗形沉降罐中执行的,其涉及污泥的重力促进的下沉以及其立即经由罐的底部区段排空。

进一步的结构不同的活性污泥工艺类型是连续间歇式反应器(SBR)工艺。在SBR工艺中,所有的处理是在单一的池中进行。在该上下文中,在SBR工艺中,所有的污泥不是瞬间从池中去除的。相反,允许污泥层在多用途池的底部累积(build)。除了减少占地面积之外,使用SBR工艺还简化了日常操作和操作性改变,并且促进了工艺控制。由于这些益处,SBR工艺在过去二十年中已广泛用于欧洲和美国。

WO2012141895公开了用于从含磷水料流中去除无机和有机目标物质的方法和添加剂。在该上下文中,公开了在实验室环境中而不是在全规模处理厂中进行的实验(实施例5),其中使用CeCl3处理废水流入物。因此,检查的样品由流入物组成并且并非源自含工艺液的池。此外,通过实验的方式,实际废水处理工艺的沉降阶段已经被过滤阶段通过孔径为0.20μm的非常精细的过滤器替代,已知相比于常规沉降,所述的过滤器从液体中去除更多的颗粒。因此,所公开的实验不能代表废水处理的现实生活工艺,例如任何以上讨论的CAS或SBR。在相同的上下文中,测试的混合阶段具有长持续时间,持续16小时。显然,具有这样长的混合阶段的工艺与水处理业在工艺性能方面的当前要求不相容。

发明目的

本发明旨在消除先前已知方法的上述缺点和缺陷,并且提供用于处理废水的改善方法,同时增加(leveraging)SBR工艺的益处。本发明的主要目的是提供初始限定类型的改善方法,其使得能够更有效地从废水中去除磷。

本发明的另一目的是提供实现减少在除去工艺中使用的化学反应物的量的方法。

本发明的另一目的是提供实现减少产生的污泥量的方法。

本发明的另一目的是提供可以以工业规模使用的方法。

发明内容

根据本发明,至少主要目的通过具有在独立权利要求中限定的特征的初始限定的用于处理废水的方法来实现。本发明的优选实施方案在从属权利要求中进一步限定。

因此,根据本发明,提供了用于处理池中废水的方法,其通过将结合化合物用于聚集所述的废水中存在的含磷物质进行,其中所述结合化合物包括凝结剂。所述的方法包括至少以下步骤:

-在池中执行反应阶段,所述的反应阶段包括生物处理阶段和后续的化学处理阶段,化学处理阶段包括以下子步骤:

a)混合废水,同时在将预定剂量的结合化合物注入到池中,结合化合物在其中废水速度等于或大于0.5m/s的位置处注入,以便使结合化合物接触并且凝结含磷物质,其中将所述剂量的结合化合物注入到池(1)中是在这样的时间段期间进行的,其等于或大于完成废水(5)的两次混合周转所要求的时间段并且等于或小于完成废水(5)的七次混合周转所要求的时间段,

b)混合废水使得池中废水的平均速度等于或大于0.1m/s并且等于或小于0.4m/s,以便将凝结的含磷物质絮凝。

因此,本发明基于的是以下认识:如果结合化合物将以就除去磷而言的改善的效果来凝结含磷物质并且在结合化合物的常规的高初始反应性的情况下,则所述的化合物需要以最大的可能程度无延迟地接触废水。因此,当将结合化合物引入池中时,废水需要以更高的速度移动。参照子步骤a),为了确保结合化合物与凝结剂在整个废水中的充分和基本均匀的分布,废水的速度需要等于或大于0.5m/s。

参照子步骤b),随后允许凝结的颗粒絮凝并且累积成团块。废水以较低的速度移动。因此,混合是温和的。这保持颗粒悬浮并促进絮凝,而没有破坏生长的絮凝物的风险。

该方法的优良的促结剂分布和颗粒絮凝性质对于减少在除去工艺中使用的化学反应物的量是开放的。

在优选的实施方案中,结合化合物的剂量取决于在化学处理阶段期间待凝结的含磷物质的浓度,并且基于流入物废水中的含氮物质的浓度(CNH4,流出物)和基于池中可生物降解的碳的水平确定。更具体地,已经确定,流入物废水中的磷浓度与流入物废水中的含氮物质的浓度关联。考虑池中可生物降解的碳的水平进一步改善了剂量的准确性。在该上下文中,可生物降解的碳的水平可以以总有机碳(TOC)、化学需氧量(COD)、碳质生物需氧量、生物需氧量(BOD)或特定波长吸光度或透射率的方式表示。特别是,COD和BOD容易测量,而TOC仅仅可以在实验室中测定。通过测定池中可生物降解的碳的水平,可以计算在生物处理阶段中细菌消耗多少碳。这允许推断在生物处理阶段中细菌消耗的磷的量。因此,间接确定了在化学处理阶段开始时在液中剩余多少磷。该测量改善了在后续的化学处理阶段中的剂量的准确性。在该上下文中,碳的消耗量相对稳定,并且主要是温度依赖性的。该碳消耗量可以直接测量、基于历史工艺数据计算或就有限的时间段(周、月)基于随机样品设置。

在实施例3中讨论的密切相关的实施方案中,流入废水物的磷浓度(CP,流入物)与流入物废水的铵浓度(CNH4,流入物)之间的关联度等于或小于1:2,至多或大于1:8,优选等于或小于1:4且等于或大于1:6,最优选约1:5。在此上下文中,关联度1:5可见于大多数EU国家。在也在实施例3中完整描述的变型中,可以使用总凯氏氮(TKN),或使用总含氮物质的另一种合适的量度代替铵。正确地确定剂量方案尤其取决于流入物废水的磷浓度。该工艺参数历史上很难以简单的方式确定。基于流入物废水的磷浓度(CP,流入物)和流入物废水的铵浓度(CNH4,流入物)直接相关并且通过容易可得的传感器的方式容易地测量铵浓度的观点,可以直接确定流入物水中的磷浓度。在使用来自不同位点的城市废水作为到SBR的池的直接流入物的实验中,进一步研究了上述关联度。如上所述,结合实施例3更全面地讨论了实验。

在另一优选实施方案,化学处理阶段中液体的磷浓度(CP,化学)通过从流入物中的磷浓度(CP,流入物)减去流出物中的目标磷浓度(CP,目标,流出物)和生物处理阶段中的磷浓度(CP,生物)确定,其中(CP,目标,流出物)是流出物废水的磷浓度的目标水平并且(CP,生物)是反映生物处理阶段期间的磷吸收(P吸收)的浓度。目标水平可以使用历史数据推断或者可以由立法者提出。无论如何,一旦设定了所述的水平,就可以得到化学处理阶段中液体的准确的磷浓度(CP,化学)的理论值。然后相应地调整剂量方案。

在进一步的实施方案中,所述方法包括执行沉降阶段,允许絮凝的含磷物质在池中沉降,使得在池的顶部获得澄清的废水,并且在池的底部形成活性污泥层。当在SBR工艺中使用时,多用途池的特定益处促进改善工艺结果。更具体而言,多用途池的底部的固有污泥层只是逐渐被替代。因此,淤泥的给定部分在池中花费的平均时间为15-25天。此外,还存在当与含磷物质结合并且沉降在活性污泥层中时保留特定水平的反应性的凝结剂。显然,这些凝结剂与含磷物质结合的过程然后可以在污泥层中继续。由此,与最初描述的常规CAS工艺相比,更有效地进行磷的去除。

在优选实施方案,凝结剂为三氯化铈(CeCl3)。与其它常用的凝结剂相比,使用三氯化铈可以将注入的凝结剂的量减少至多30%。这至少部分地取决于三氯化铈在其与流入物废水接触的最初若干秒期间是极其有反应性的事实。给定所使用的混合速度,三氯化铈在其高反应性时间段期间变得完全和均匀地分布在整个废水中。此外,三氯化铈是当与含磷物质结合并且沉降在活性污泥层中时也保留特定水平的反应性的凝结剂。

本发明的进一步的优点和特征将从其它从属权利要求以及以下的优选实施方案的详细说明中看出