申请日2015.11.25

公开(公告)日2016.04.20

IPC分类号C02F11/12; C02F1/20; B01D46/02; B01D5/00; F23G7/06; F22D1/50

摘要

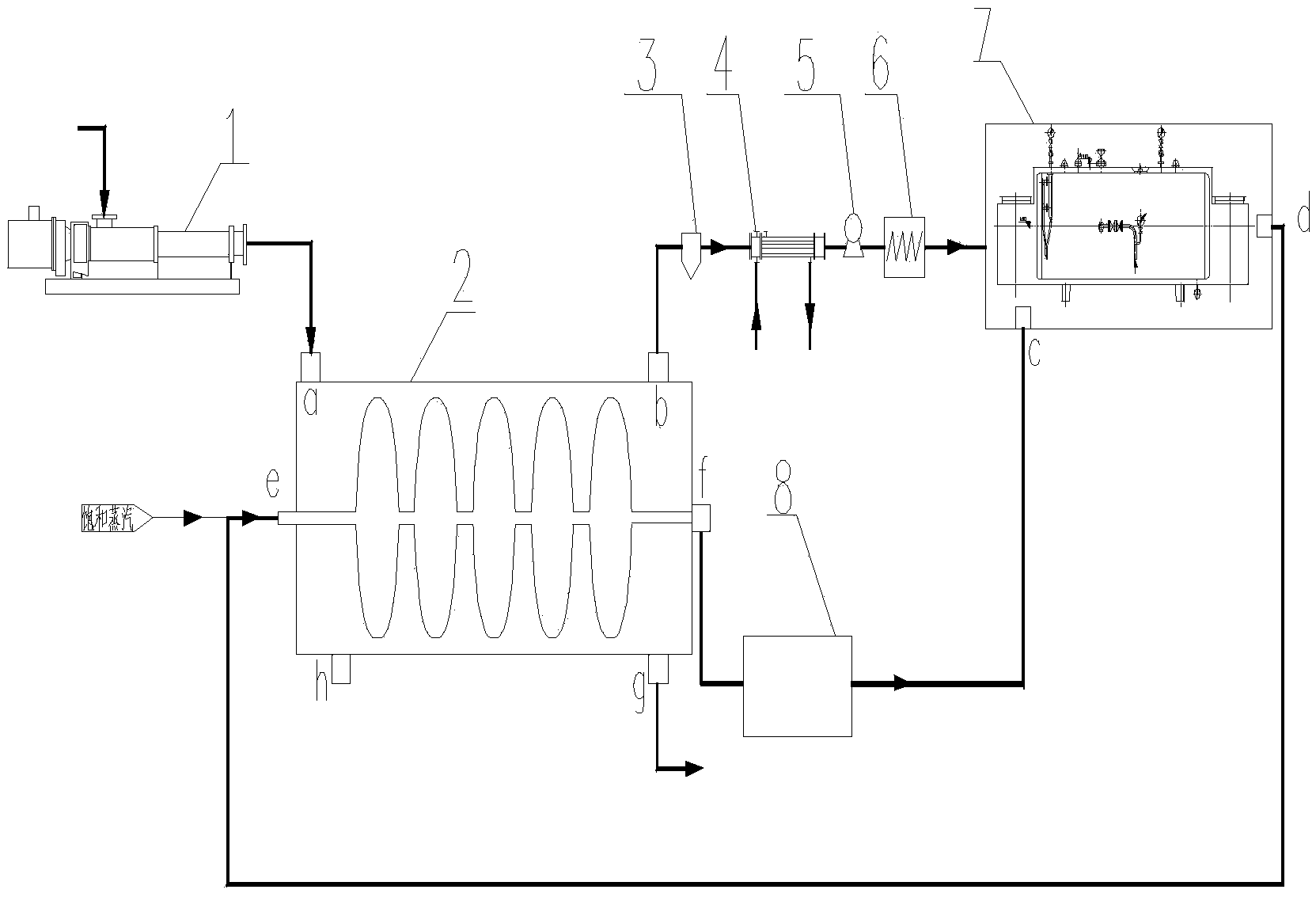

本发明涉及一种污泥间接热干化尾气利用系统和干化方法,由螺杆泵(1),圆盘干化机(2),袋式过滤器(3),冷凝器(4),引风机(5),蓄热式焚烧器(6),余热锅炉(7),除氧器(8)构成,将含水率为60-80%的湿污泥输入圆盘干化机(2),引风机(5)将污泥蒸汽抽出,经袋式除尘器(3)去除粉尘和颗粒物,进入冷凝器(4)使污泥蒸汽成为冷凝液和富含挥发性有机物的废气,废气进入蓄热式焚烧器(6)高温氧化为二氧化碳和水,氧化产出热量给余热锅炉(7)生产余热蒸汽,注入干化机,经检测圆盘干化机连续产出的干化污泥含水率为35-40%质量百分比。本发明通过燃烧的实现污泥干化过程中的环保排放和余热回收利用双重目的,蒸汽消耗量降低20-30%。

权利要求书

1.一种污泥间接热干化尾气余热利用系统,其特征是:由螺杆泵(1),圆盘干化机(2),袋式过滤器(3),冷凝器(4),引风机(5),蓄热式焚烧器(6),余热锅炉(7),除氧器(8)构成,作为蒸气通道的圆盘干化机(2)内筒一端有干化机蒸汽进口(e),干化机蒸汽进口(e)分别与蒸汽管道以及余热蒸汽管道连接,另一端设有与除氧器(8)连接的干化机冷凝水出口(f),除氧器(8)与余热锅炉软化水进水口(c)连接;圆盘干化机外筒一端设有与螺杆泵(1)连接的干化机污泥进料口(a),外筒另一端设有干化机污泥蒸汽出口(b),外筒底端设有干化污泥出口(g);干化机污泥蒸汽出口(b)依次与袋式除尘器(3)、冷凝器(4)、引风机(5)、蓄热式焚烧器(6)和余热锅炉(7)连接,余热锅炉(7)的余热蒸汽出口(d)通过余热蒸汽管道与干化机蒸汽进口(e)连接;

上述螺杆泵(1)、圆盘干化机(2)、袋式除尘器(3)、冷凝器(4)、引风机(5)、蓄热式焚烧器(6)和余热锅炉(7)均为市售商品。

2.一种污泥间接热干化尾气余热利用工艺,其特征是:

A.通过蒸汽管道从干化机蒸汽进口(e)将压力为0.6Mpa、温度为158.8℃的饱和蒸汽输入圆盘干化机(2);同时通过螺杆泵(1)将含水率为60-80%质量百分比的湿污泥从圆盘干化机污泥进料口(a)输送到圆盘干化机中;

B.点燃蓄热式焚烧器(6)的助燃燃料,将蓄热式焚烧器(6)的温度升为500-700℃;

C.开启引风机(5),将圆盘干化机(2)产生的污泥蒸汽通过干化机污泥蒸汽出口(b)抽出,当引风机启动时空气会从圆盘干化机的负压进风口(h)自动被吸入圆盘干化机,抽出的污泥蒸汽与空气混合后先经过袋式除尘器(3)去除粉尘和颗粒物,然后进入冷凝器(4),污泥蒸汽成为冷凝液和富含挥发性有机物的废气,冷凝液经过处理达标后排放,富含挥发性有机物的废气进入蓄热式焚烧器(6)内,被蓄热式焚烧器高温氧化为二氧化碳和水,氧化时放出的热量被吸收,从而保持蓄热式焚烧器内温度500-700℃,当温度低于500℃时,喷入 助燃燃料,维持氧化过程的进行,蓄热式焚烧器(6)将吸收的热量送给余热锅炉(7),将锅炉水加热成为余热蒸汽,并通过余热蒸汽管道从余热蒸汽出口(d)将余热蒸汽送入干化机蒸汽进口(e),控制余热蒸汽压力略微高于0.6Mpa的饱和蒸汽压力,以便余热蒸汽与饱和蒸汽一同进入圆盘干化机(2),防止饱和蒸汽串回余热蒸汽管道;最后,通过控制饱和蒸汽阀门开启程度,逐渐减少饱和蒸汽的用量,使余热蒸汽和饱和蒸气总量达到圆盘干化机污泥干化处理所需要的量;当圆盘干化机的湿污泥进料质量:干化污泥出料质量=3:1时,经检测,干化机外筒的底端的干化污泥出口连续产出的半干污泥含水率为35-40%质量百分比;

控制袋式除尘器清灰压力0.5Mpa,风阻<1200pa,处理量3000m3/h,出口粉尘浓度<50mg/m3;

D.将干化机冷凝水出口(f)产生的蒸汽冷凝水分流,一部分按照余热锅炉水位要求,控制部分蒸汽冷凝水进入除氧器除氧,除氧后的冷凝水,进入余热锅炉软化水进口(c),多余部分的冷凝水直接排放。

说明书

一种污泥间接热干化尾气利用系统和干化方法

技术领域

本发明涉及一种污泥间接热干化尾气利用系统和干化方法,属于污水处理厂污泥干化技术领域。

背景技术

污泥间接热干化法的特点是湿污泥与载热介质(热油、蒸汽等)不直接接触,而是由载热介质加热特定的受热面,再由受热面将热量传导给湿污泥,湿污泥受热干化后产生的污泥蒸汽,通过系统的漏风口排出,或引入少量空气将污泥蒸汽与其一同排出。

湿污泥受热后产生的污泥蒸汽中有大量挥发性有机物,其中绝大部分挥发性有机物都含有生物毒性,因此,这些含挥发性有机物的污泥蒸汽需要无害化处置后才能排放到大气中。由于生物毒性的制约,采用生物滤池吸附处理工艺,运行效果很差。而采用活性炭吸附的工艺,由于活性炭需要活化再生使用,而活化再生工艺使用天然气灼烧再生,燃料成本高,而且再生过程往往不在污泥干化的现场进行,因此再生时产生的高温烟气也无法回收利用,导致能源浪费。

发明内容

本发明的目的是提供一种污泥间接热干化尾气利用系统,本发明的另一目的是公开其干化工艺。

为实现上述目的,本发明将污泥间接热干化的余热进行利用,以此获得经济、社会效益。

本发明的污泥间接热干化尾气利用系统如下:

由螺杆泵,圆盘干化机,袋式过滤器,冷凝器,引风机,蓄热式焚烧器,余热锅炉,除氧器构成,作为蒸气通道的圆盘干化机内筒一端设有干化机蒸汽进口,干化机蒸汽进口分别与给干化机注入饱和蒸汽的蒸汽管道,以及注入余热蒸汽的余热蒸汽管道连接,另一端设有与除氧器连接的干化机冷凝水出口,除氧器与余热锅炉软化水进水口连接;圆盘干化机外筒与内筒之间的空间作为污泥通道,圆盘干化机外筒一端设有与螺杆泵连接的干化机污泥进料口,外筒另一端设 有干化机污泥蒸汽出口,外筒底端设有干化污泥出口;干化机污泥蒸汽出口依次与袋式除尘器、冷凝器、引风机、蓄热式焚烧器和余热锅炉连接,余热锅炉的余热蒸汽出口通过余热蒸汽管道与干化机蒸汽进口连接;

上述螺杆泵、圆盘干化机、袋式除尘器、引风机、蓄热式焚烧器和余热锅炉均为市售商品。

本发明的污泥间接热干化尾气利用的工艺是:

A.通过蒸汽管道从干化机蒸汽进口将压力为0.6Mpa、温度为158.8℃的饱和蒸汽输入圆盘干化机;同时通过螺杆泵将含水率为60-80%质量百分比的湿污泥从圆盘干化机污泥进料口输入圆盘干化机中;

B.点燃蓄热式焚烧器的助燃燃料(柴油),将蓄热式焚烧器的温度升为500-700℃;

C.开启引风机,将圆盘干化机产生的污泥蒸汽通过干化机污泥蒸汽出口抽出,当引风机启动时空气会从圆盘干化机的负压进风口自动被吸入圆盘干化机,抽出的污泥蒸汽与空气混合后先经过袋式除尘器去除粉尘和颗粒物,然后进入冷凝器,经冷凝器冷凝,污泥蒸汽成为冷凝液和富含挥发性有机物的废气,冷凝液进入污水处理装置处理,达标后排放,废气进入蓄热式焚烧器内,废气中烷烃、烯烃、一氧化碳、氢气等被蓄热式焚烧器高温氧化为二氧化碳和水,氧化时放出的热量被吸收,从而保持蓄热式焚烧器内温度为500-700℃,当温度低于500℃时,喷入助燃燃料,维持氧化过程的进行,蓄热式焚烧器将吸收的热量送给余热锅炉加热锅炉水成为余热蒸汽,并通过余热蒸汽管道从余热蒸汽出口送入干化机蒸汽进口,控制余热蒸汽压力略微高于饱和蒸汽压力0.6Mpa,以便余热蒸汽与饱和蒸汽一同进入圆盘干化机,防止饱和蒸汽串回余热蒸汽管道;最后,通过控制饱和蒸汽阀门开启程度,逐渐减少饱和蒸汽的用量,使余热蒸汽和饱和蒸气总量达到圆盘干化机污泥干化处理所需要的量;当圆盘干化机的湿污泥进料量:干化污泥出料量=3:1质量比时,经检测,干化机外筒的底端的干化污泥出口连续产出的半干污泥含水率为35-40%质量百分比;

控制上述袋式除尘器清灰压力0.5Mpa,风阻<1200pa,处理量3000m3/h,出口粉尘浓度<50mg/m3;

D.分流干化机冷凝水出口产生的蒸汽冷凝水,按照余热锅炉水位要求,控制部分蒸汽冷凝水进入除氧器除氧,除氧后的冷凝水,进入余热锅炉软化水进口,多余的冷凝水直接排放。

本发明具有以下特点:

1.本发明最大的优点是通过燃烧的方式,实现污泥干化过程中的环保排放和余热回收利用的双重目的:湿污泥在圆盘干化机内受热产生大量由水蒸汽和含挥发性有机物气体(VOC)组成的污泥蒸汽,经过过滤、冷凝后,VOC进入蓄热式焚烧器,被分解转化为二氧化碳和水,燃烧过程释放出的高温烟气进入余热锅炉,为生产蒸汽提供热量,冷凝水进入污水处理装置处理,达标后排放。

2.由于本发明回收了高温烟气的热量,与现有的没有回收高温烟气的污泥间接热干化工艺相比,蒸汽消耗量可以降低约20-30%。

3.由于本发明圆盘干化机内筒排放的蒸汽冷凝水没有受到污染,可以直接作为蒸汽锅炉补充水,因此,进一步提高了能源利用率。