申请日2017.11.28

公开(公告)日2018.03.02

IPC分类号C02F9/10; C02F1/04; B01D45/16

摘要

本发明公开了一种处理高盐废水橇装装置、其蒸发浓缩结构和废水处理方法,涉及废水处理领域。所述橇装装置包括:分离器、冷凝水罐、垂直式加热器和预热器,其废水处理方法:吸入废水、加热至蒸发、持续蒸发浓缩和排出浓缩液。所述蒸发浓缩结构包括n个并联连接或串联连接处理高盐废水的橇装装置。串联连接处理高盐废水的橇装装置的废水处理方法:废水原水从第一橇装装置的原水入口进入蒸发浓缩结构,经第一橇装装置的处理后,得到的一级浓缩液;一级浓缩液进入第二橇装装置,经第二橇装装置的处理后,二级浓缩液进入下一个橇装装置进行处理,直至到被最后一个橇装装置得到最终浓缩液为止。本发明具有维修简单、体积小、部署简单、投资少。

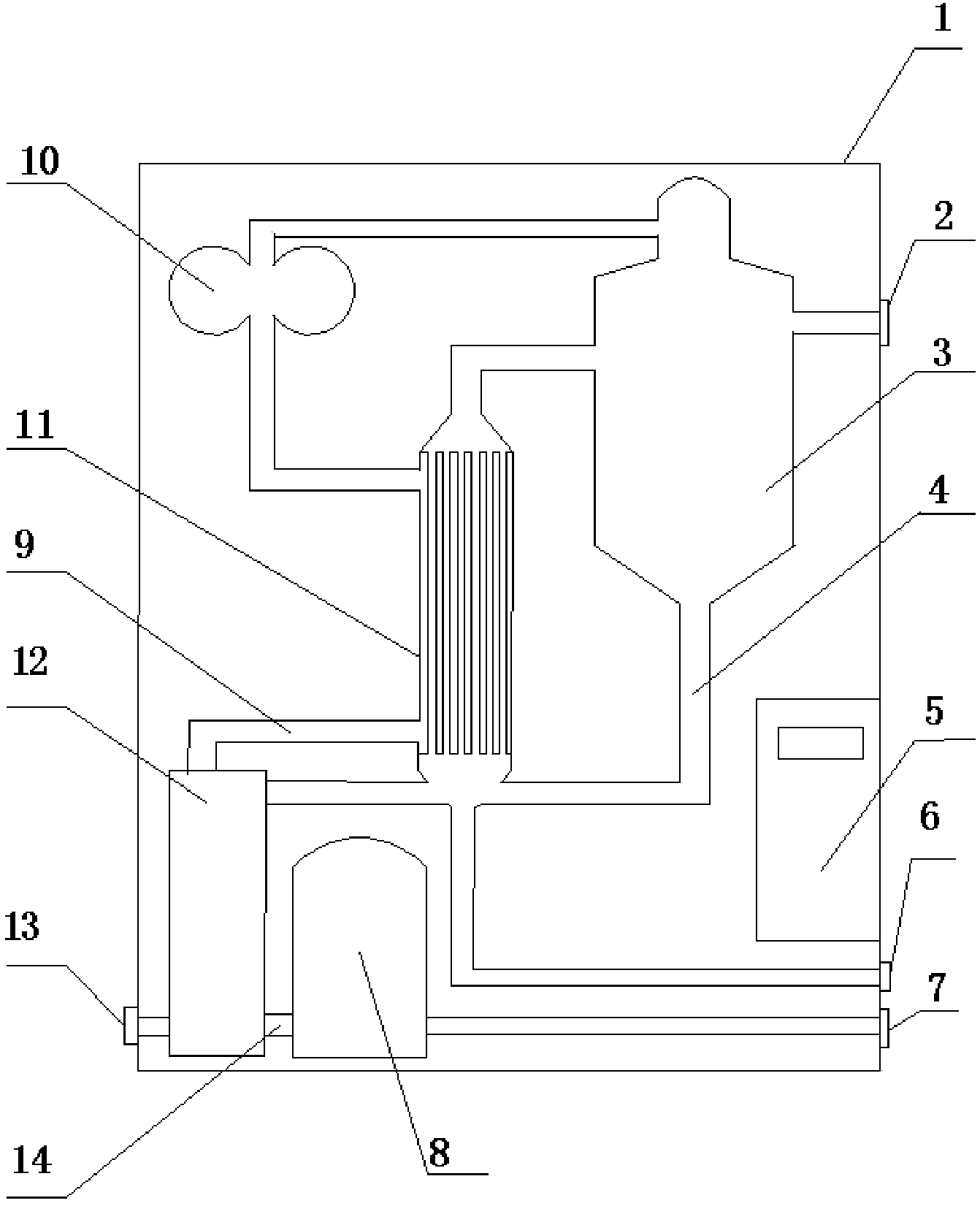

摘要附图

权利要求书

1.一种处理高盐废水的橇装装置,其特征在于,所述橇装装置包括:分离器(3)、冷凝水罐(8)、垂直式加热器(11)和预热器(12);

所述分离器(3)和所述垂直式加热器(11)分别通过第一管路和第二管路连接;所述分离器上设置气体出入口(3-1)、水蒸气出口(3-2)、蒸汽入口(3-3)和锥形底部的液体开口(3-4);所述垂直式加热器上设置靠近垂直式加热器顶端的第一侧开口(11-1)、顶端开口(11-2)、靠近垂直式加热器底端的第二侧开口(11-3)和底端开口(11-4);

所述气体出入口(3-1)与气体源连接;

通过所述第一管路,所述水蒸气出口(3-2)与所述第一侧开口(11-1)连通,且所述第一管路上设置蒸汽压缩机(10);

通过所述第二管路,所述蒸汽入口(3-3)与所述顶端开口(11-2)连通;

通过连通管(4),所述锥形底部的液体开口(3-4)分别所述底端开口(11-4)和所述预热器(12)的冷水管道连通;所述底端开口(11-4)分别与所述预热器(12)的冷水管道和浓缩液出口(6)连通;

所述第二侧开口(11-3)通过热冷凝水管道(9)与所述预热器(12)连通;

所述预热器(12)设置原水入口(13),所述预热器(12)与所述冷凝水罐(8)连通,所述冷凝水罐(8)还连接冷凝水出口(7)。

2.根据权利要求1所述处理高盐废水的橇装装置,其特征在于,所述橇装装置还包括电控装置(5);

所述分离器(3)、所述垂直式加热器(11)、所述预热器(12)和所述冷凝水罐(8)的每个连接口和与每个连接口连接的管路上均设置控制阀门,所述控制阀门均与所述电控装置(5)连接。

3.根据权利要求2所述处理高盐废水的橇装装置,其特征在于,所述橇装装置的主题结构为框架结构,所述分离器(3)、所述垂直式加热器(11)、所述预热器(12)、所述冷凝水罐(8)和所述电控装置(5)均固定在所述框架结构的钢架上;所述框架结构或所述钢架上设置防震装置,所述防震装置与所述电控装置(5)连接。

4.根据权利要求1所述处理高盐废水的橇装装置,其特征在于,所述垂直式加热器(11)为升膜加热器;所述分离器(3)为旋风分离器。

5.根据权利要求1所述处理高盐废水的橇装装置,其特征在于,所述分离器(3)的上部设置除沫器和细颗粒去除器。

6.一种如权利要求1所述处理高盐废水的橇装装置的废水处理方法,其特征在于,所述方法包括多个废水循环处理,每个废水循环处理的过程为:

S101,吸入废水

打开气体出入口(2),蒸汽压缩机(10)启动;由于压缩做功,形成负压,打开原水入口(13)后,废水原水被吸入到预热器(12)的冷水管道、垂直加热器(11)的中部和分离器(3)的下部;

S102,加热至蒸发

S1021,关闭气体出入口(2),蒸汽压缩机(10)持续压缩进入的气体,气体温度升高;

S1022,温度升高的气体与垂直加热器(11)内的废水原水交换热量;

S1023,废水原水的温度持续升高至沸点,开始蒸发产生蒸汽,蒸汽夹带水分进入分离器(3);

S103,持续蒸发浓缩

分离器(3)对进入其内的蒸汽进行分离处理;

经分离处理后得到的水蒸气进入蒸汽压缩机(10),被蒸汽压缩机(10)持续压缩升温后进入垂直加热器(11),经交换热量后冷凝,然后通过热冷凝水管道(9)进入预热器(12),被预热器(12)被降温,最后经过冷凝水管(14)后进入冷凝水罐(8);

经分离处理后得到的液体作为废液原水通过连通管(4)进入垂直加热器(11)的下部,被分离处理得到的液体作为废液原水从S1022开始进行交换热量、蒸发、浓缩循环;直至该废水循环处理的能量到达能量平衡点后,该废水循环处理停止;

S104,排出浓缩液

含有固体杂质的浓缩物从垂直加热器11的底端排到浓缩液出口6;返回S101,继续下一个废水循环处理。

7.一种包括如权利要求1所述处理高盐废水的橇装装置的蒸发浓缩结构,其特征在于,所述蒸发浓缩结构中包括n个处理高盐废水的橇装装置,n大于等于1;当n大于等于2时,n个处理高盐废水的橇装装置并联连接或串联连接。

8.根据权利要求7所述蒸发浓缩结构,其特征在于,所述n个处理高盐废水的橇装装置并联连接为:

各个橇装装置的原水入口均与废水源连接;

各个橇装装置的浓缩液出口均与浓缩液总出口连接;

各个橇装装置的气体出入口均与气体源连接;

各个橇装装置的冷凝水出口均与冷凝水总出口连接。

9.根据权利要求8所述蒸发浓缩结构,其特征在于,所述n个处理高盐废水的橇装装置串联连接为:

从废水源开始依次设置第一橇装装置、第二橇装装置、……、第n-1橇装装置、第n橇装装置;

第一橇装装置与第二橇装装置的连接为:第一橇装装置的原水入口与所述废水源连接,第一橇装装置的浓缩液出口与第二橇装装置的原水入口连接,第二橇装装置中水蒸气出口通过第二橇装装置中的蒸汽压缩机与第一橇装装置的气体出入口连接;第一橇装装置中水蒸气出口通过第一橇装装置中的蒸汽压缩机后与第一橇装装置中垂直式加热器上设置的靠近垂直式加热器顶端的第一侧开口连接;

从第二橇装装置到第n-1橇装装置中间的任意两个相邻橇装装置之间的连接方式相同,设定任意两个相邻橇装装置分别为第m橇装装置和第m+1橇装装置,所述m大于等2,则第m橇装装置和第m+1橇装装置连接为:第m橇装装置的原水入口与第m-1橇装装置的浓缩液出口连接,第m橇装装置的浓缩液出口与第m+1橇装装置的原水入口连接,第m+1橇装装置中水蒸气出口通过第m+1橇装装置中的蒸汽压缩机与第m橇装装置的气体出入口连接;

当第m+1橇装装置为所述蒸发浓缩结构中各个橇装装置串联连接后的最后一个橇装装置即第n橇装装置时,所述第n橇装装置的气体出入口与气体源连接;所述第n橇装装置的浓缩液出口作为浓缩液总出口;

所述蒸发浓缩结构中各个橇装装置的冷凝水出口均与冷凝水总出口连接。

10.一种如权利要求9所述蒸发浓缩结构的废水处理方法,其特征在于,所述方法为:

S201、废水原水从第一橇装装置的原水入口进入蒸发浓缩结构,经第一橇装装置的处理后,得到的一级浓缩液;

S202、得到的一级浓缩液由第一橇装装置浓缩液通过第二橇装装置的原水入口进入第二橇装装置,经第二橇装装置的处理后,得到的二级浓缩液进入下一个橇装装置进行处理,直至到被最后一个橇装装置得到最终浓缩液为止。

说明书

处理高盐废水橇装装置、其蒸发浓缩结构和废水处理方法

技术领域

本发明涉及废水处理领域,尤其涉及一种处理高盐废水橇装装置、其蒸发浓缩结构和废水处理方法。

背景技术

高盐废水产生途径广泛、废水水量逐年增加。常用处理高盐废水的处理方式包括生化处理、蒸发浓缩、膜技术和电解技术除盐;其中,蒸发浓缩技术中机械蒸发再压缩技术(MVR系统)是一种经济的能量集成技术,能减少一次能源的浪费和大量加热、冷却操作对环境造成的负面影响。

MVR系统由蒸发器、压缩机系统、预热器、真空系统、控制系统、清洗系统等组成。其中蒸发器是主体设备,包含加热器、分离器、循环泵等设备;压缩机系统压缩二次蒸汽以提供热源,提高二次蒸汽的温度;预热器利用余热提高进料温度;控制系统监测流量、温度、压力、液位,调节压缩机转速、阀门开度以保持系统动态平衡;真空系统抽出部分不凝气和溶液代入的气体,维持整个系统的真空度。

蒸发浓缩装置有橇装化趋向,即把蒸发系统中的各单元高度模块化,集中到一个便于移动的橇装设备上。但,目前现场部署MVR系统处理工艺复杂,例如多采用双降膜加双强制循环系统的方案,系统庞大,部署繁琐;且还需要真空系统维持真空度,操作复杂,很难橇装化实施。

发明内容

本发明的目的在于提供一种处理高盐废水橇装装置、其蒸发浓缩结构和废水处理方法,从而解决现有技术中存在的前述问题。

为了实现上述目的,本发明所述处理高盐废水的橇装装置,所述橇装装置包括:分离器、冷凝水罐、垂直式加热器和预热器;

所述分离器和所述垂直式加热器分别通过第一管路和第二管路连接;所述分离器上设置气体出入口、水蒸气出口、蒸汽入口和锥形底部的液体开口;所述垂直式加热器上设置靠近垂直式加热器顶端的第一侧开口、顶端开口、靠近垂直式加热器底端的第二侧开口和底端开口;所述气体出入口与气体源连接;通过所述第一管路,所述水蒸气出口与所述第一侧开口连通,且所述第一管路上设置蒸汽压缩机;通过所述第二管路,所述蒸汽入口与所述顶端开口连通;通过连通管,所述锥形底部的液体开口分别所述底端开口和所述预热器的冷水管道连通;所述底端开口分别与所述预热器的冷水管道和浓缩液出口连通;所述第二侧开口通过热冷凝水管道与所述预热器连通;所述预热器设置原水入口,所述预热器与所述冷凝水罐连通,所述冷凝水罐还连接冷凝水出口。

优选地,所述橇装装置还包括电控装置;所述分离器、所述垂直式加热器、所述预热器和所述冷凝水罐的每个连接口和与每个连接口连接的管路上均设置控制阀门,所述控制阀门均与所述电控装置连接。

更优选地,所述橇装装置的主题结构为框架结构,所述分离器、所述垂直式加热器、所述预热器、所述冷凝水罐和所述电控装置均固定在所述框架结构的钢架上;所述框架结构或所述钢架上设置防震装置,所述防震装置与所述电控装置连接。

优选地,所述垂直式加热器为升膜加热器;所述分离器为旋风分离器。

优选地,所述分离器的上部设置除沫器和细颗粒去除器。

本发明处理高盐废水的橇装装置的废水处理方法,所述方法包括多个废水循环处理,每个废水循环处理的过程为:

S101,吸入废水

打开气体出入口,蒸汽压缩机启动;由于压缩做功,形成负压,打开原水入口后,废水原水被吸入到预热器的冷水管道、垂直加热器的中部和分离器的下部;

S102,加热至蒸发

S1021,关闭气体出入口,蒸汽压缩机持续压缩进入的气体,气体温度升高;

S1022,温度升高的气体与垂直加热器内的废水原水交换热量;

S1023,废水原水的温度持续升高至沸点,开始蒸发产生蒸汽,蒸汽夹带水分进入分离器;

S103,持续蒸发浓缩

分离器对进入其内的蒸汽进行分离处理;

经分离处理后得到的水蒸气进入蒸汽压缩机,被蒸汽压缩机持续压缩升温后进入垂直加热器,经交换热量后冷凝,然后通过热冷凝水管道进入预热器,被预热器被降温,最后经过冷凝水管后进入冷凝水罐;

经分离处理后得到的液体作为废液原水通过连通管进入垂直加热器的下部,被分离处理得到的液体作为废液原水从S1022开始进行交换热量、蒸发、浓缩循环;直至该废水循环处理的能量到达能量平衡点后,该废水循环处理停止;

S104,排出浓缩液

含有固体杂质的浓缩物从垂直加热器11的底端排到浓缩液出口6;返回S101,继续下一个废水循环处理。

本发明所述述处理高盐废水的橇装装置的蒸发浓缩结构包括n个处理高盐废水的橇装装置,n大于等于1;当n大于等于2时,n个处理高盐废水的橇装装置并联连接或串联连接。

优选地,两个以上处理高盐废水的橇装装置并联连接为:各个橇装装置的原水入口均与废水源连接;各个橇装装置的浓缩液出口均与浓缩液总出口连接;各个橇装装置的气体出入口均与气体源连接;各个橇装装置的冷凝水出口均与冷凝水总出口连接。

更优选地,两个以上处理高盐废水的橇装装置串联连接为:

从废水源开始依次设置第一橇装装置、第二橇装装置、……、第n-1橇装装置、第n橇装装置;

第一橇装装置与第二橇装装置的连接为:第一橇装装置的原水入口与所述废水源连接,第一橇装装置的浓缩液出口与第二橇装装置的原水入口连接,第二橇装装置中水蒸气出口通过第二橇装装置中的蒸汽压缩机与第一橇装装置的气体出入口连接;第一橇装装置中水蒸气出口通过第一橇装装置中的蒸汽压缩机后与第一橇装装置中垂直式加热器上设置的靠近垂直式加热器顶端的第一侧开口连接;

从第二橇装装置到第n-1橇装装置中间的任意两个相邻橇装装置之间的连接方式相同,设定任意两个相邻橇装装置分别为第m橇装装置和第m+1橇装装置,所述m大于等2,则第m橇装装置和第m+1橇装装置连接为:第m橇装装置的原水入口与第m-1橇装装置的浓缩液出口连接,第m橇装装置的浓缩液出口与第m+1橇装装置的原水入口连接,第m+1橇装装置中水蒸气出口通过第m+1橇装装置中的蒸汽压缩机与第m橇装装置的气体出入口连接;

当第m+1橇装装置为所述蒸发浓缩结构中各个橇装装置串联连接后的最后一个橇装装置即第n橇装装置时,所述第n橇装装置的气体出入口与气体源连接;所述第n橇装装置的浓缩液出口作为浓缩液总出口;

所述蒸发浓缩结构中各个橇装装置的冷凝水出口均与冷凝水总出口连接。

本发明所述蒸发浓缩结构的废水处理方法,所述方法为:

S201、废水原水从第一橇装装置的原水入口进入蒸发浓缩结构,经第一橇装装置的处理后,得到的一级浓缩液;

S202、得到的一级浓缩液由第一橇装装置浓缩液通过第二橇装装置的原水入口进入第二橇装装置,经第二橇装装置的处理后,得到的二级浓缩液进入下一个橇装装置进行处理,直至到被最后一个橇装装置得到最终浓缩液为止。

本发明的有益效果是:

1、蒸汽压缩机是唯一耗能的机构,维修简单。

2、体积小、部署简单。

3、即时清洁(CIP)模式,易于维修的设计,极低的设备保养、维修费用。

4、模块化的集成装置,没有大笔的现场安装、调试费用,完全可以在工厂内调试完成。将现场施工变为工厂化制造,可大大缩短工期并保证质量。

5、减少投资。一个相当于多个小压缩机处理量的大压缩机,因为制造工艺复杂,价格往往是多个小压缩机价格和的多倍。