申请日2015.11.25

公开(公告)日2016.03.30

IPC分类号C02F9/10; C02F101/20; C02F101/10

摘要

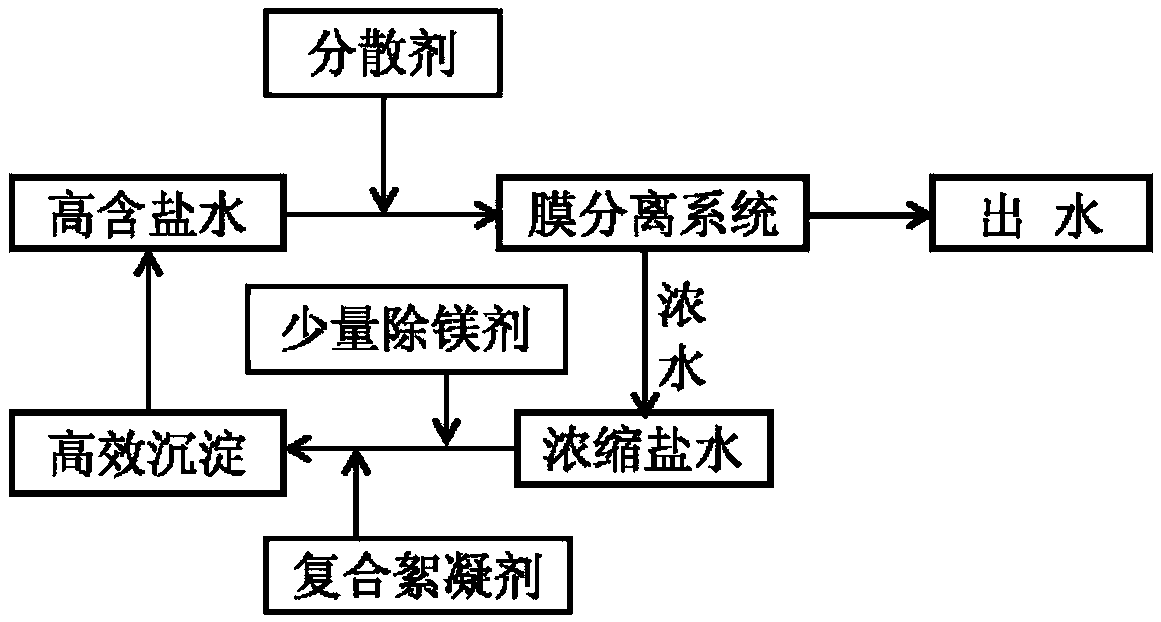

一种高含盐废水自沉淀处理方法,步骤如下:1)在高含盐废水中加入适量分散剂,然后通过高压泵进入第一次膜分离系统处理;2)收集膜分离系统的浓水,投加少量除镁剂和复合絮凝剂使浓水脱稳产生沉淀;3)膜分离系统的浓水利用高效沉淀技术进行固液分离,上清液返回高含盐水与进水一起再次进入膜分离系统处理,形成循环,沉淀物是CaSO4、Mg(OH)2为主的产物,作为脱硫剂回收利用;4)膜分离系统产水盐分为一价离子、含盐量降低,经膜浓缩后进行分类蒸发处理,淡水回用,一价NaCl、KCl为主的盐类回收利用。

权利要求书

1.一种高含盐废水自沉淀处理方法,其特征是步骤如下:

1)在高含盐废水中加入适量分散剂,然后通过高压泵进入第一次膜分离系统处理;

2)收集膜分离系统的浓水,投加少量除镁剂和复合絮凝剂使浓水脱稳产生沉淀;

3)膜分离系统的浓水利用高效沉淀技术进行固液分离,上清液返回高含盐水与进水一起再次进入膜分离系统处理,形成循环,沉淀物是CaSO4、Mg(OH)2为主的产物,作为脱硫剂回收利用;

4)膜分离系统产水盐分为一价离子、含盐量降低,经膜浓缩后进行分类蒸发处理,淡水回用,一价NaCl、KCl为主的盐类回收利用。

2.根据权利要求1所述的高含盐废水自沉淀处理方法,其特征是膜分离系统具有将Ca2+、Mg2+、SO42-与一价离子分离并将其浓缩的功能,膜分离系统为不大于0.25微米的近纳滤膜体系,浓缩倍率4~5倍,运行压力0.35~3MPa。

3.根据权利要求1所述的高含盐废水自沉淀处理方法,其特征是膜分离系统中投加的分散剂与絮凝剂的匹配性,分散剂采用环保型无磷药剂,絮凝剂是铁盐的复合药剂,絮凝剂的电荷与分散剂匹配,具有在分散剂作用下快速絮凝沉淀物的作用,絮凝时间2~4小时。

4.根据权利要求1所述的高含盐废水自沉淀处理方法,其特征是利用高效沉淀技术对浓水进行固液分离,其停留时间是常规沉淀池的1/2。

5.根据权利要求1所述的高含盐废水自沉淀处理方法,其特征是膜分离系统产水再经膜浓缩后进行分类蒸发处理,膜浓缩后的淡水回用,NaCl、KCl为主盐类回收利用。

6.根据权利要求3所述的高含盐废水自沉淀处理方法,其特征是环保无磷分散剂的添加量为3~5mg/L,铁盐复配絮凝剂的投加量在0.8~1.0mg/L时可以满足要求。

说明书

一种高含盐废水自沉淀预处理方法

技术领域

本发明涉及工业污废水处理方法,尤其是高含盐水处理方法,属于工业污废水处理技术行业。

背景技术

高盐废水一般是指总含盐质量分数≥1%的废水,其属于难降解废水之一。高盐废水的排放会给环境带来严重的污染,特别是工业含盐废水,其含有高浓度的无机盐分以及大量的难降解性有机物或有毒物质,且排放量有急剧增长的趋势;此类废水如果未经处理直接排入天然水体,必然会对水体动植物以及生活饮用水和工农业生产用水产生极大的危害,将给生态环境造成巨大的压力。

目前,混凝沉淀技术是高含盐废水处理的常用手段之一,主要用投加石灰、碳酸钠、无机铁盐和铝盐以及投加一定量的助凝剂来对高含盐废水进行处理其目的是去除高浓度Ca2+、Mg2+、SO42-离子和部分有机物。当硬度较高时,需要加入大量的石灰、碳酸钠来降低硬度,需要混凝沉淀池和投加大量的药剂,这使得基建费用和药剂成本往往都比较高;同时,混凝沉淀设备的正常运行需要调控大量的运行参数,并且随着废水含盐量的不同药剂的投加量变化较大,实际操作比较繁琐或者造成不必要的药剂浪费;再者,混凝沉淀池的出水效果会受到不同运行参数和条件的影响,出水稳定性不高。

发明内容

为了克服现有技术存在的问题,本发明目的是,提供一种高含盐废水自沉淀处理方法,运用膜分离技术,结合极少量环保无磷分散剂、除镁剂和复合絮凝剂即可实现对高浓度Ca2+、Mg2+、SO42-污废水的处理,大大减少药剂的投加量,减少药剂成本。本发明采用不同于现有的常规技术,采用不同的思路和方法进行处理。

本发明的技术方案是:一种高含盐废水自沉淀处理方法,包括如下步骤:

1)在高含盐废水中加入适量分散剂,然后通过高压泵进入膜分离系统处理;

2)收集膜分离系统的浓水,投加少量除镁剂和复合絮凝剂使浓水脱稳产生沉淀;

3)膜分离系统的浓水利用高效沉淀技术进行固液分离,上清液返回高含盐水与进水一起再次进入膜分离系统处理,形成循环,沉淀物(CaSO4、Mg(OH)2为主)作为脱硫剂回收利用;

4)膜分离系统产水再经后续膜浓缩后进行分类蒸发处理,膜浓缩后的淡水回用,盐类(NaCl、KCl为主)回收利用。

所述膜分离技术,对Ca2+、Mg2+、SO42-进行分离浓缩,结合极少量分散剂、除镁剂和复合絮凝剂,实现对高浓度Ca2+、Mg2+、SO42-污废水的处理。该方法与常规去除Ca2+、Mg2+、SO42-采用投加石灰、碳酸钠、混凝剂、助凝剂等软化及混凝沉淀不同,大大减少药剂的投加量,减少药剂成本,改变了操作工艺和环境。

膜分离系统具有将Ca2+、Mg2+、SO42-与一价离子分离并将其浓缩的功能,分离率达99%以上,浓缩倍率4~5倍,运行压力0.35~3MPa;

膜分离系统中投加的分散剂与絮凝剂的匹配性,分散剂采用环保型无磷药剂,具有阻垢的效果,特种絮凝剂是铁盐的复配药剂,絮凝剂的电荷与分散剂匹配,具有在分散剂作用下快速絮凝沉淀物的作用,絮凝时间2~4小时。

沉淀和上清液利用高效沉淀技术对浓水进行固液分离,其停留时间是常规沉淀池的1/2。

进一步的,膜分离系统产水的盐分为一价离子、含盐量降低,可经膜浓缩后进行分类蒸发处理,不易结垢,提高分类盐的品质。

本发明的有益效果:本发明涉及工业高含盐废水(主要针对高Ca2+、Mg2+、SO42-永久性硬度高近饱和废水)自沉淀方法:

1.采用膜分离技术代替传统的石灰、碳酸钠混凝沉淀技术,无流速低占地面积大的混凝沉淀池,无需大量的石灰、碳酸钠加入系统,减少基建费用和后续可能的维修费用;不需要大量的药剂和繁琐的混凝沉淀操作,可以极大的减少药剂费用、降低沉淀量,减少运行成本,良好操作环境,便于操作运行和维护;

2.与混凝沉淀技术相比,膜分离技术与高效沉淀技术运行更加稳定;

3.采用膜分离技术,在去除盐类的同时还能有效地去除更多的有机物,为后续的蒸发,提高分类盐的品质。本工艺无二次污染,与常用石灰、碳酸钠药剂软化技术相比加药量大大减少,降低运行成本;操作简单,稳定。