申请日2015.12.03

公开(公告)日2016.04.06

IPC分类号C02F9/04; C02F103/18; C02F101/10

摘要

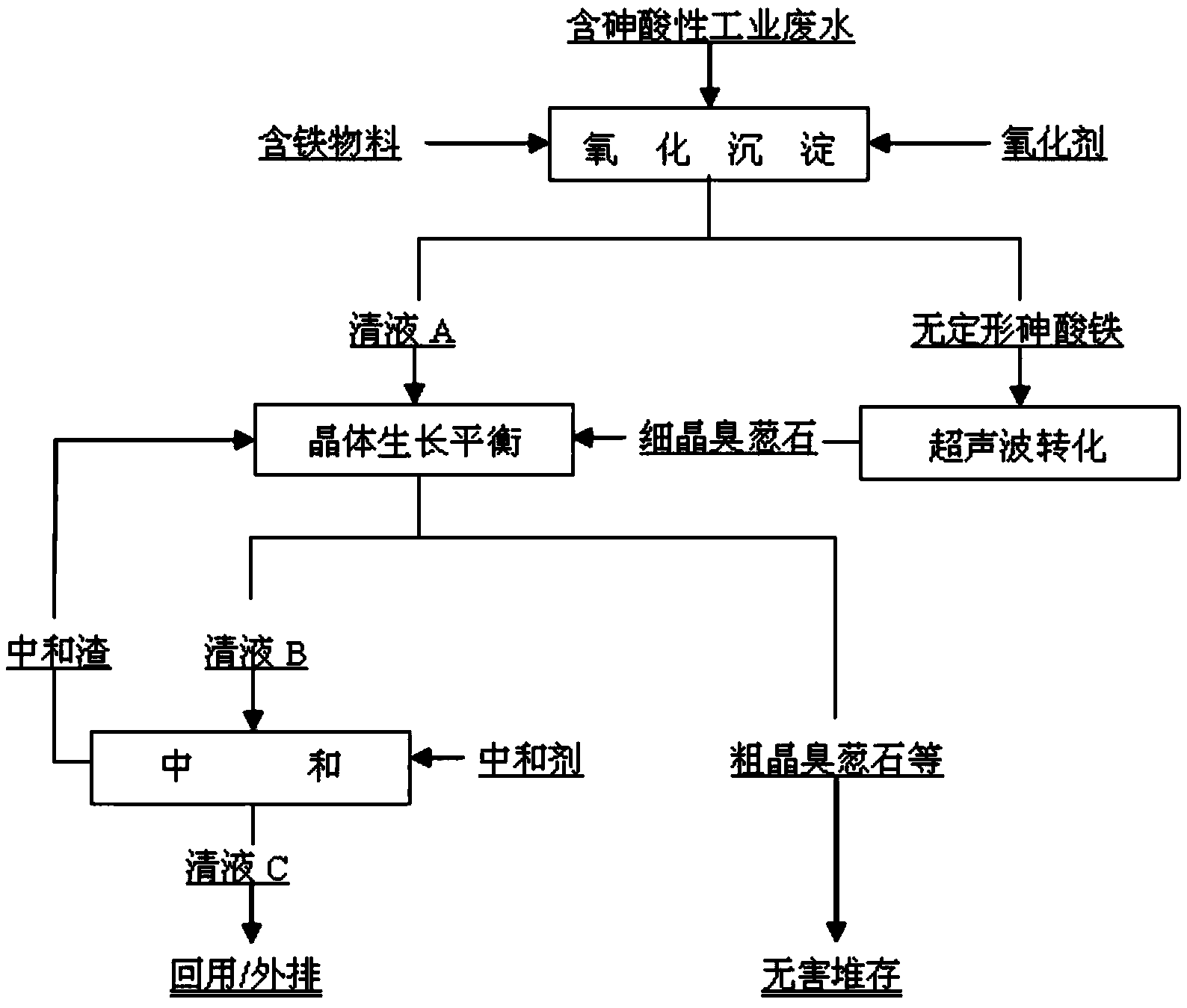

本发明提供一种高砷酸性工业废水处理工艺,包括以下步骤:步骤1:将含铁物料加入含砷酸性工业废水中,形成无定型砷酸铁沉淀和清液A;步骤2:将步骤1所得无定型砷酸铁沉淀放入具有超声波源的反应器内,泥浆状物料在超声波的作用下转化为细晶臭葱石;步骤3:将细晶臭葱石与清液A导入同一个反应池内,进行搅拌使两者进行反应平衡0.5~8h,得到含粗晶臭葱石沉淀(无害堆存)和清液B;步骤4:清液B加入中和剂调整pH至中性生成清液C(回用/外排),中和反应中生成的中和渣返回步骤3进行反应平衡。本发明将超声波技术运用于晶型转变过程,并将沉淀工艺重新设计,使污酸处理的能耗明显降低,提高了处理过程自身的清洁性。

摘要附图

权利要求书

1.一种高砷酸性工业废水处理工艺,其特征在于,包括以下步骤:

步骤1:将含铁物料加入含砷酸性工业废水中,形成无定型砷酸铁沉淀和清液A;

步骤2:将步骤1所得无定型砷酸铁沉淀放入具有超声波源的反应器内,泥浆状物料在超声波的作用下转化为细晶臭葱石;

步骤3:将细晶臭葱石与清液A导入同一个反应池内,进行搅拌使两者进行反应平衡0.5~8h,得到粗晶臭葱石和清液B;

步骤4:清液B加入中和剂调整pH至中性生成清液C,中和反应中生成的中和渣返回步骤3进行反应平衡。

2.根据权利要求1所述的高砷酸性工业废水处理工艺,其特征在于,步骤1中氧化所采取的措施为使用氧化剂H2O2或使用电氧化。

3.根据权利要求1所述的高砷酸性工业废水处理工艺,其特征在于,步骤1中所述含铁物料为高铁盐或亚铁盐。

4.根据权利要求1所述的高砷酸性工业废水处理工艺,其特征在于,步骤2中,超声反应的条件为:温度25~95℃,反应时间10~120min。

5.根据权利要求1所述的高砷酸性工业废水处理工艺,其特征在于,步骤4中,所述中和剂为石灰乳。

说明书

一种高砷酸性工业废水处理工艺

技术领域

本发明涉及冶金环保技术领域,尤其涉及一种高砷酸性工业废水处理工艺。

背景技术

高砷酸性工业废水多产生于重金属火法生产流程。例如,铜、铅、锌、锡硫化矿或混合矿在焙烧、熔炼、吹炼工序所产生的烟气洗涤过程产生的废水(工厂一般称为污酸)就属于高砷酸性工业废水。废水呈酸性是因为烟气中的SO2和SO3在洗涤时被部分吸收,生成H2SO3和H2SO4含砷是因为As通常以硫化物的形式伴生于重金属矿内,在冶炼中以As2O3的形式挥发进入烟气,洗涤时以H3AsO3形态进入废水。

污酸一般含酸几十至上百g/L、含As≥1g/L甚或20g/L以上,随企业原料、生产条件的不同而变化。关于这种高砷酸性工业废水的处理,目前多用化学沉淀法、萃取法、膜分离法、离子交换法、吸附法等。处理合格的废水排放标准是As≤0.5mg/L,废渣稳定性则用美国环保署制定的TCLP实验(毒性特征程序实验)表征。

污酸处理的化学沉淀法因其成本低、技术成熟得到广泛应用。该法具有代表性的技术方案包括:

1)以石灰乳为试剂,采用二段法处理除砷除酸。具体做法是先用少量石灰乳和高pH值条件下的亚硫酸钙渣,中和污酸中的部分酸至中性,所产生的沉淀为亚砷酸钙和亚硫酸钙的混合物,脱水后堆放。中性沉淀后的清液再与石灰乳混合,调整pH至12左右,对As进行深度脱除,产生的亚砷酸钙+亚硫酸钙+氧化钙渣返 回中性沉淀工序使用,而此时产生的清液则需回调pH值和加入PAM等絮凝剂进行处理,处理后的废水尚难达到回用或排放标准。

2)将硫化钠加入污酸,As(Ⅲ)形成以As2S3为主要物质的沉淀,废水中的其他重金属离子同时也有部分沉淀。然后用石灰乳与硫化沉淀分离后的清液反应,在中和酸的同时,砷进一步得到脱除,硫酸钙和亚砷酸钙形成共沉淀,沉淀脱水后堆放。钙盐沉淀分离后的清液则需进行深度处理才能达到回用或排放标准。

3)先以碳酸钙中和污酸至pH至约为2,沉淀外卖,再将清液用双氧水将As(Ⅲ)氧化为As(V),加入Ca(OH)2至pH9~12,生成砷酸钙沉淀;最后用铁盐净化脱砷至废水的pH=8~9,此时废水的As﹤0.5mg/L。

4)将含砷液体在较高温度(80~95℃)、低pH(1.2)加入Ca(OH)2,经过长时间(8h)的反应将无定型砷酸钙转化为晶型良好的臭葱石。此时液体含As﹤0.5mg/L,TCLP实验的液体含As﹤5mg/L甚或1mg/L。此法尚无工业应用实例,且能耗很高。

研究表明,以石灰乳为沉淀剂兼中和剂在常温下得到的含As共沉淀物,用TCLP实验得到的浸出液As含量达900~4400mg/L,表明其稳定性很差,仍然属于危废物料,长期大规模堆存对地表水、地下水都将造成污染。

发明内容

本发明目的在于克服现有技术所生成的砷沉淀物稳定性差或晶型转变能耗高、时间长(保温过程也相应地时能耗增加)的不足,将超声波技术运用于晶型转变过程,并将沉淀工艺重新设计,使污酸处理的能耗明显降低,提高了处理过程自身的清洁性。

一种高砷酸性工业废水处理工艺,包括以下步骤:

步骤1:将含铁物料加入含砷酸性工业废水中,形成无定型砷酸铁沉淀和清液A;

步骤2:将步骤1所得无定型砷酸铁沉淀放入具有超声波源的反应器内,泥浆状物料在超声波的作用下转化为细晶臭葱石;

步骤3:将细晶臭葱石与清液A导入同一个反应池内,进行搅拌使两者进行反应平衡0.5~8h,得到含粗晶臭葱石沉淀和清液B;

步骤4:清液B加入中和剂调整pH至中性生成清液C,中和反应中生成的中和渣返回步骤3进行反应平衡。

进一步地,如上述的高砷酸性工业废水处理工艺,步骤1中氧化所采取的措施可为使用氧化剂(如H2O2)或使用电氧化。

进一步地,如上述的高砷酸性工业废水处理工艺,步骤1中所述含铁物料可为高铁盐或亚铁盐。

进一步地,如上述的高砷酸性工业废水处理工艺,步骤2中,超声反应的条件为:温度25~95℃,反应时间10~120min。

进一步地,如上述的高砷酸性工业废水处理工艺,步骤4中,所述中和剂为石灰乳。

本发明通过将重新设计沉淀流程将无定型砷酸铁单独处理和将超声波引入晶型转化工序,实现的技术效果体现在节能和排放达标方面。具体包括:

1)由于只对无定型砷酸铁沉淀进行转化处理,大大减少了处理量,相应地减少了处理所需的能耗。As在污酸中为几个g/L至几十个数量级,其沉淀物只占整体物料量的百分之几,只对该部分处理在较高温度下的能耗也有大体适应的减少;

2)超声波对于液相的局部高压作用和空化作用,可在局部质点产生高温和过饱和,大大缩短了由无定型转化晶型的过程,工艺时间缩短显著;

3)运用本发明的工艺处理高砷酸性废水与已有工程化的工艺相比,固体产物结晶良好,TCLP实验值低(As最低达1mg/L),可实现无害化堆存。