申请日2015.12.07

公开(公告)日2016.04.27

IPC分类号C02F1/44; B01D63/06; C02F103/16

摘要

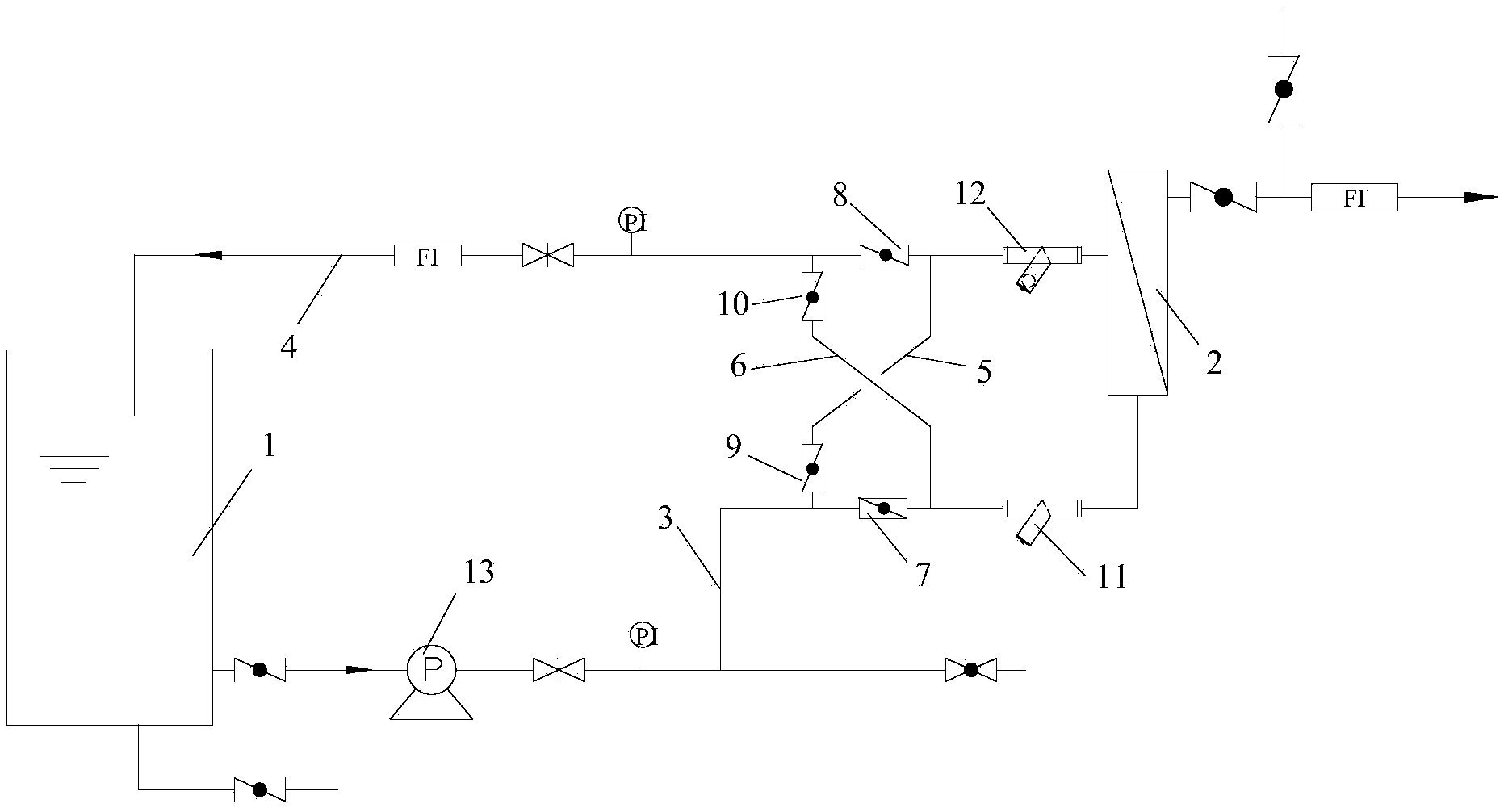

本实用新型涉及一种处理含乳化油废水的有机管式膜设备,包括原料罐1和膜组,膜组包括至少1个有机管式膜组件,原料罐的出料口和膜组的进口之间设置有出料管,膜组的出口与原料罐的进料口之间设置有回料管,出料管的管路上设置有循环泵。上述原料罐与乳化油废水收集管相连,乳化油废水进入原料罐后,经循环泵输送进入有机管式膜组,在压力的作用下,水和溶解性物质透过有机管式膜组壁分离层进入清液侧,而乳化油和悬浮性物质则被截留回流到原料罐,从而实现对乳化油脱除分离处理,降低乳化油废水中的COD值。

摘要附图

权利要求书

1.一种处理含乳化油废水的有机管式膜设备,其特征是,包括原料罐(1)和膜组,所述膜组包括至少1个有机管式膜组件(2),所述原料罐(1)的出料口和膜组的进口之间设置有出料管(3),所述膜组的出口与原料罐(1)的进料口之间设置有回料管(4),所述出料管(3)的管路上设置有循环泵(13)。

2.根据权利要求1所述的处理含乳化油废水的有机管式膜设备,其特征是,所述循环泵(13)和膜组之间的出料管(3)的管路上设置有第一阀门(7),所述回料管(4)的管路上设置有第二阀门(8),所述出料管(3)和回料管(4)之间设置有第一管道(5)和第二管道(6);

所述第一管道(5)的进口连接于第一阀门(7)进口处的出料管上,所述第一管道(5)的出口位于第二阀门(8)进口处的回料管上;所述第二管道(6)的进口连接于第一阀门(7)出口处的出料管上,所述第二管道(6)的出口位于第二阀门(8)出口处的回料管上;所述第一管道(5)上设置有第三阀门(9),所述第二管道(6)上设置有第四阀门(10)。

3.根据权利要求1所述的处理含乳化油废水的有机管式膜设备,其特征是,当所述膜组为1个有机管式膜组件(2)时,所述有机管式膜组件(2)的进口与出料口连接,所述有机管式膜组件(2)的出口与回料管连接。

4.根据权利要求1所述的处理含乳化油废水的有机管式膜设备,其特征是,当所述膜组为1个以上的有机管式膜组件(2)时,各所述的有机管式膜组件(2)之间依次串联连接或者依次并联连接。

5.根据权利要求1所述的处理含乳化油废水的有机管式膜设备,其特征是,所述的有机管式膜组件(2)由1支或者多支有机管式膜元件构成;多支有机管式膜元件之间依次串联连接。

6.根据权利要求1所述的处理含乳化油废水的有机管式膜设备,其特征是,所述膜组进口处的出料管(3)上设置有第一擦洗球控制器(11),所述膜组出口处的出料管上设置有第二擦洗球控制器(12);

擦洗球控制器内设置有过滤网格,过滤网格的作用限制擦洗球的活动范围在膜组件内部,而料液可以通过。

说明书

处理含乳化油废水的有机管式膜设备

技术领域

本实用新型涉及含乳化油废水处理技术领域,尤其涉及一种处理含乳化油废水的有机管式膜设备。

背景技术

含乳化油废水是机械加工工业和金属表面处理行业排放的一种较难处理的含油废水。其成分不仅仅是乳化油,还含有大量表面活性剂和其他添加剂。由于其含有表面活性剂使油成为乳化液,油滴粒径极微小(一般小于10μm,大部分为0.1-0.2μm),在动力学上具有较强的稳定性,通常较难处理。乳化液中有机物含量很高,COD通常为几万mg/L,油份3000~5000mg/1。乳化废水中油类和它的分解产物中,存在着多种有毒物质(如苯并花、苯并蕙及其它多环芳烃),其中的多环芳烃(PCAH)是致癌成分,不仅危害水体资源,还直接威胁人类健康。

由于膜分离技术可不经过破乳,直接实现油水分离,今年来已广泛应用于乳化废水的处理。王瑛等采用无机陶瓷膜法处理乳化液废水进行了试验,试验结果表明:在操作压力为0.36MPa,膜面流速为4.66m/s,温度为60℃时,无机陶瓷膜法处理乳化液废水,运行时间可达8h以上,油的去除率≥99.7%,COD的去除率≥99%,处理后的水达到一级排放标准。赵庆等采用超滤膜聚丙烯腈(PAN),分别选用直接超滤和混凝-超滤工艺进行了含油废水的处理试验研究。试验结果表明:超滤法处理含油废水去除率高,出水水质稳定,石油类和COD去除率高于90%,适宜的操作压力与膜面流速分别为0.06MPa和0.6m/s;采用混凝工艺作预处理,在其后超滤过程中,膜通量变化比直接超滤下降幅度小,且能保持较高通量较长时间的运行。

实用新型内容

本实用新型要解决的技术问题是:克服现有技术的不足,提供一种处理含乳化油废水的有机管式膜设备。

本实用新型解决其技术问题所采用的技术方案是:一种处理含乳化油废水的有机管式膜设备,包括原料罐1和膜组,所述膜组包括至少1个有机管式膜组件,所述原料罐的出料口和膜组的进口之间设置有出料管,所述膜组的出口与原料罐的进料口之间设置有回料管,所述出料管的管路上设置有循环泵。

进一步的,所述循环泵和膜组之间的出料管的管路上设置有第一阀门,所述回料管的管路上设置有第二阀门,所述出料管和回料管之间设置有第一管道和第二管道;

所述第一管道的进口连接于第一阀门进口处的出料管上,所述第一管道的出口位于第二阀门进口处的回料管上;所述第二管道的进口连接于第一阀门出口处的出料管上,所述第二管道的出口位于第二阀门出口处的回料管上;所述第一管道上设置有第三阀门,所述第二管道上设置有第四阀门。

进一步的,当所述膜组为1个有机管式膜组件时,所述有机管式膜组件的进口与出料口连接,所述有机管式膜组件的出口与回料管连接。

进一步的,当所述膜组为1个以上的有机管式膜组件时,各所述的有机管式膜组件之间依次串联连接或者依次并联连接。

进一步的,所述的有机管式膜组件由1支或者多支有机管式膜元件构成;多支有机管式膜元件之间依次串联连接。

进一步的,所述膜组进口处的出料管上设置有第一擦洗球控制器,所述膜组出口处的出料管上设置有第二擦洗球控制器;

擦洗球控制器内设置有过滤网格,过滤网格的作用限制擦洗球的活动范围在膜组件内部,而料液可以通过。

本实用新型的有益效果是:

(1)上述原料罐与乳化油废水收集管相连,乳化油废水进入原料罐后,经循环泵输送进入有机管式膜组件,在压力的作用下,水和溶解性物质透过有机管式膜组壁分离层进入清液侧,而乳化油和悬浮性物质则被截留回流到原料罐,从而实现对乳化油脱除分离处理,降低乳化油废水中的COD值。

(2)有机管式膜组件澄清过滤技术实现除菌/澄清同步完成,能够在去除乳化液废水中有机物的同时,还能够使其透过液澄清,减少了乳化液废水中有机物的含量。

(3)与陶瓷膜过滤乳化液废水澄清方法相比,本实用新型大大缩短了乳化液废水的处理流程,节省占地,节约投入,降低了能耗和水耗。

(4)依靠两回流管路,可实现对有机管式膜组件的正向和反向清洗。