申请日2015.12.10

公开(公告)日2016.02.24

IPC分类号C02F9/04; C02F101/38

摘要

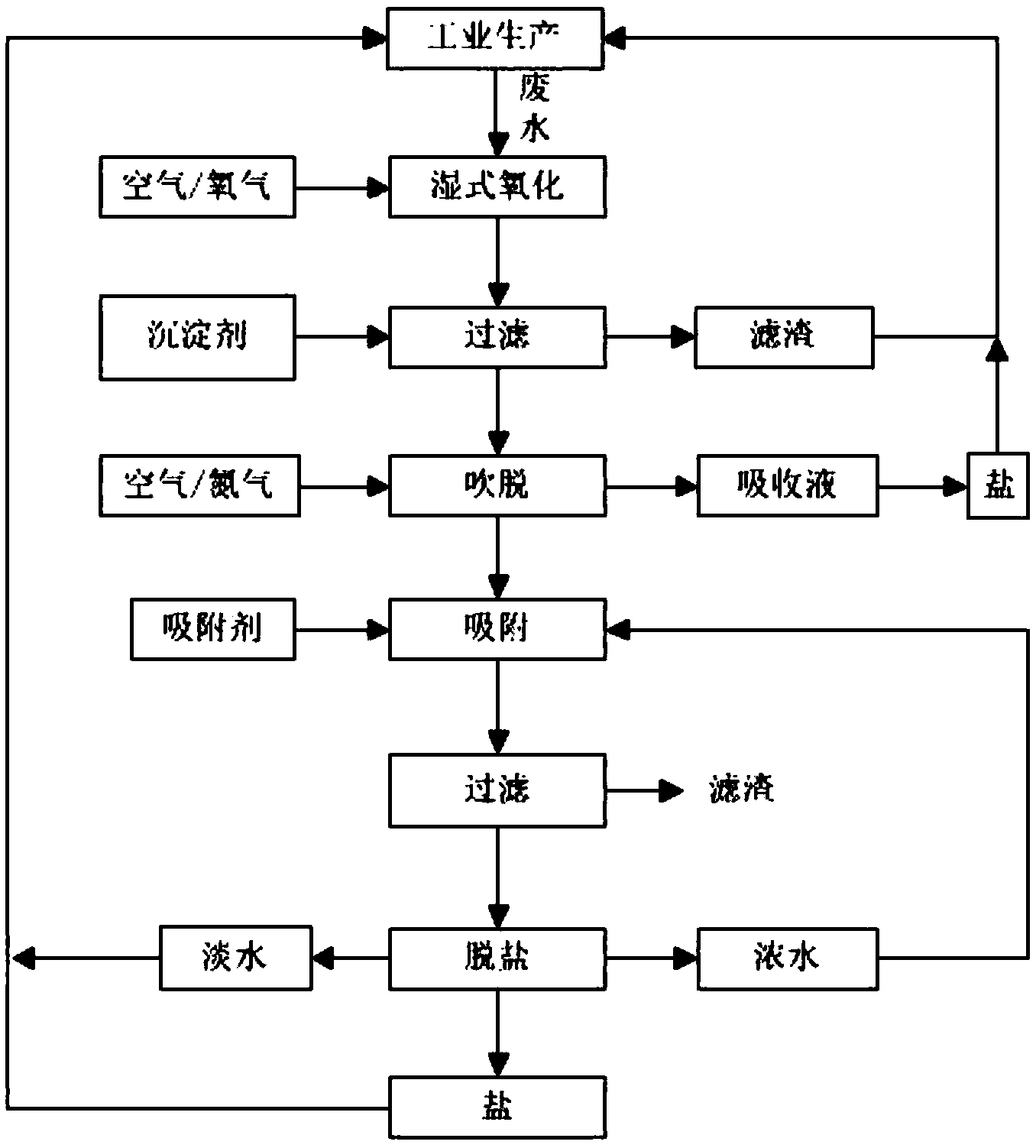

本发明公开了一种吡啶废水的处理方法,吡啶废水进行湿式氧化反应,得到湿式氧化处理液;所述湿式氧化反应的温度为200-300℃,压力为3-12Mpa;步骤(2)过滤:湿式氧化处理液过滤得到出水Ⅰ;步骤(3)吹脱:将步骤(2)得到的出水Ⅰ调节至碱性,加热吹脱,得到出水Ⅱ;步骤(4)吸附:步骤(3)得到的出水Ⅱ经吸附剂吸附、过滤后得到处理出水。工艺流程简洁、操作简单,易实现自动化,可充分回收废水中的有用资源,出水达标排放、不产生二次污染。

摘要附图

权利要求书

1.一种吡啶废水的处理方法,其特征在于,包括以下步骤:

步骤(1)湿式氧化:吡啶废水进行湿式氧化反应,得到湿式氧化处理液;所述湿式氧化反应的温度为200-300℃,压力为3-12Mpa;

步骤(2):沉淀过滤:湿式氧化处理液过滤得到出水Ⅰ;

步骤(3)吹脱:将步骤(2)得到的出水Ⅰ调节至碱性,加热吹脱,得到出水Ⅱ;

步骤(4)吸附:步骤(3)得到的出水Ⅱ经吸附剂吸附、过滤后得到处理出水。

2.如权利要求1所述的吡啶废水的处理方法,其特征在于,步骤(1) 中,所述湿式氧化反应在催化剂催化下进行,所述的催化剂为铁、铜、钴、镍、锰、钌、铑、钯的化合物中的一种或几种。

3.如权利要求2所述的吡啶废水的处理方法,其特征在于,以催化剂的有效成分计,所述催化剂的投加量为吡啶废水质量的0.1-2.5%。

4.如权利要求3所述的吡啶废水的处理方法,其特征在于,步骤(1) 中,所述的催化剂为钌、铑或钯的化合物,且以二氧化钛为载体;以催化剂的有效成分计,所述催化剂的投加量为吡啶废水质量的0.5-2.5%;湿式氧化反应的温度为210-260℃,压力为3-8Mpa。

5.如权利要求1所述的吡啶废水的处理方法,其特征在于,步骤(2) 中,湿式氧化处理液换热降温处理后,再经沉淀剂和/或吸附剂A处理、过滤得出水Ⅰ;所述沉淀剂为水溶性无机硫化物或硫氢化物;沉淀剂投加量为催化剂有效成分摩尔量的1-1.5倍;所述吸附剂A选自活性炭粉和/ 或颗粒、分子筛、膨润土、硅藻土、活性焦中的一种或几种;吸附剂A的投加量为湿式氧化处理液质量的0.02-0.2%。

6.如权利要求5所述的吡啶废水的处理方法,其特征在于,步骤(2) 中,湿式氧化处理液pH调节至8-10,再投加所述沉淀剂和吸附剂A。

7.如权利要求1所述的吡啶废水的处理方法,其特征在于,步骤(3) 中,出水Ⅰ在pH为8-14,温度为70-90℃下保温吹脱2-8h。

8.如权利要求1所述的吡啶废水的处理方法,其特征在于,步骤(4) 中,所述吸附剂选自活性炭粉和/或颗粒、分子筛、膨润土、硅藻土、活性焦中的一种或几种,投加量为出水Ⅱ的质量的0.1-1%。

9.如权利要求1所述的吡啶废水的处理方法,其特征在于,还包括将步骤(4)得到的处理出水通过电渗析脱盐和/或经MVR系统浓缩结晶脱盐,制得处理净水。

10.如权利要求9所述的吡啶废水的处理方法,其特征在于,还包括将步骤(1)中排出的尾气转入MVR系统的压缩机内用于加热MVR进水,制备蒸汽。

说明书

一种吡啶废水的处理方法

技术领域

本发明涉及工业废水技术领域,具体涉及一种吡啶废水的处理方法。

背景技术

吡啶及吡啶衍生物是一类十分重要的精细化工原料或产品,广泛应用于工业溶剂、医药、农药、饲料、染料等领域,被誉为杂环类医药、农药和兽药的“芯片”。吡啶常用于生产毒死蜱、百草枯、毕克草、毒莠定、氟草烟等农药及中间体,也用于染料生产。吡啶废水中常含有烷基吡啶、卤代吡啶、氨基吡啶、吡啶羧酸等吡啶及衍生物。

吡啶类物质结构稳定,难降解,现有处理方法主要为:萃取、吸附、精馏等。例如:公开号为CN101235014A中国发明专利文献公开了一种 2-氨基吡啶生产废水的治理及回收方法,将水解废水分离得到水相和油相,油相蒸馏回收2-氨基吡啶,残渣焚烧;水相冷析回收盐,剩余滤液过树NDA105脂吸附后生化处理。该方法针对性强、回收的盐需重结晶,蒸馏回收的2-氨基吡啶纯度不高。公开号为CN101074211A的中国发明专利文献公开了一种处理高浓度吡啶废水的方法,通过精馏,得到的粗吡啶经萃取回收吡啶。该法针对医药吡啶废水,成分单一、回收价值高,但是萃取处理程序复杂。公开号为CN102765850A的中国发明专利文献公开了一种三氯吡啶醇钠及毒死蜱生产废水的处理工艺,将废水蒸发脱盐后浓缩液焚烧、冷凝水生化,该法能耗大,脱出的盐夹带吡啶类有机物,需后处理或做固废处理,焚烧易产生二次污染。公开号为CN102923917A的中国发明专利文献公开了一种利用微生物共代谢处理含吡啶及吡啶衍生物废水的处理方法与系统。但吡啶类废水大多含有较高盐分,使用该法处理前必须进行稀释,停留时间长,需要后处理。公开号为CN105000616A和 CN104896487A的发明公开了焚烧处理吡啶废水的方法,焚烧法能耗高、污染大。

王大六等人研究了催化湿式氧化处理三氯吡啶醇钠废水的方法(王大六等,广州化工,2013年第41卷第10期),采用剂CuO-Co3O4-CeO2/TiO2-ZrO2复合负载型催化剂8g/L、反应温度为230℃,氧气分压为2.0MPa,废水初始pH值为6.0,反应150min,CODCr去除率达到97.2%。该法采用CODCr表征吡啶的去除率并不准确。

杨倩等人研究用催化湿式过氧化氢法处理三氯吡啶酚废水(杨倩等,催化湿式过氧化氢法处理三氯吡啶酚模拟废水,环境工程),当催化剂为 6g/L,进水质量浓度为5000mg/L,过氧化氢用量为15.26mL/L,反应温度为160℃,反应120min后,STCP去除率可达98.1%。但该法采用模拟废水,成分单一,且过氧化氢高温易分解,利用率不高。

发明内容

本发明公开了一种吡啶废水的处理方法,以“湿式氧化-沉淀-吹脱-吸附”的方式去除污水中的有机物,得到达标排放的出水,流程简单,条件易控,效果显著。

一种吡啶废水的处理方法,包括以下步骤:

步骤(1)湿式氧化:吡啶废水进行湿式氧化反应,得到湿式氧化处理液;所述湿式氧化反应的温度为200-300℃,压力为3-12Mpa;

步骤(2)过滤:湿式氧化处理液过滤得到出水Ⅰ;

步骤(3)吹脱:将步骤(2)得到的出水Ⅰ调节至碱性,加热吹脱,得到出水Ⅱ;

步骤(4)吸附:步骤(3)得到的出水Ⅱ经吸附剂吸附、过滤后得到处理出水。

本发明所述的吡啶废水通常为混合废水,废水中含有吡啶、烷基吡啶和/或卤代吡啶、其他有机物及无机盐等。此外,废水中可能含有焦油、重金属等杂质。

步骤(1)中,将废水升温加压,并以空气或氧气作为氧化剂,氧化分解废水中的焦油、吡啶、丙烯腈、三氯乙醛等有机物,废水中的重金属离子作为湿式氧化反应的催化剂,有效提高了湿式氧化反应的反应速率。

作为优化,湿式氧化反应的温度为210-260℃,压力为3-8Mpa。

为加快反应速率,提高反应效率。作为优选,步骤(1)中,所述湿式氧化反应在催化剂催化下进行,所述的催化剂为铁、铜、钴、镍、锰、钌、铑、钯的化合物中的一种或几种。

进一步优选,所述催化剂为铁、铜、镍、锰中一种或几种的可溶性盐,或铜、钴、锰、钌、铑、钯负载在二氧化钛载体上。更进一步优选,所述催化剂为二氧化钛负载的钌、铑、钯催化剂。

作为优选,以催化剂的有效成分计,所述催化剂的投加量为废水质量的0.1-2.5%。

催化剂的投料量以上述金属化合物的重量计,不包括催化剂中的载体。

进一步优选,以催化剂的有效成分计,所述催化剂的投加量为废水质量的0.5-2.5%。

作为优选,步骤(1)中,所述的催化剂为钌、铑或钯的化合物,且以二氧化钛为载体;以催化剂的有效成分计,所述催化剂的投加量为吡啶废水质量的0.5-2.5%;湿式氧化反应的温度为210-260℃,压力为3-8Mpa。

步骤(1)的湿式氧化为放热反应,充分利用湿式氧化处理液中的热量可有效降低吡啶废水的处理成本,作为优选,步骤(1)中得到的湿式氧化处理液与湿式氧化进水(待处理吡啶废水)进行热量交换,提升待处理吡啶废水的温度,同时将湿式氧化处理液温度降至100℃以下。

步骤(2)中,先向换热降温后的湿式氧化处理液投加沉淀剂和/或吸附剂A,再过滤;所述沉淀剂为水溶性无机硫化物或硫氢化物;沉淀剂投加量为催化剂有效成分摩尔量的1-1.5倍;所述吸附剂A选自活性炭粉和 /或颗粒、分子筛、膨润土、硅藻土、活性焦中的一种或几种;吸附剂A 的投加量为湿式氧化处理液质量的0.02-0.2%。

降温后的湿式氧化处理液经过沉淀剂和/或吸附剂A处理,过滤,得到出水Ⅰ和滤渣。滤渣含有催化剂,将滤渣回收套用。

作为优选,步骤(2)中,向降温后的湿式氧化处理液中加入沉淀剂,搅拌反应0.5-2h,过滤,得到出水Ⅰ和滤渣。滤渣含有催化剂或废水中的重金属沉淀,将铝渣回收套用。

所述沉淀剂一般可为还原性金属硫化物。

作为优选,所述的沉淀剂为硫化钠、硫氢化钠、硫化钾、硫氢化钾;所述沉淀剂的投加量为催化剂有效成分摩尔量的1-1.5倍。

酸性条件下添加硫化物,会产生硫化氢气体,不仅增加硫化物用量,且产生二次污染,碱性条件下能增强湿式氧化处理液中金属离子的沉淀、吸附效果,作为优选,步骤(2)中,将湿式氧化处理液pH调节至8-10,再投加所述沉淀剂和吸附剂A。

作为优选,步骤(3)中,向步骤(2)得到的出水Ⅰ中通氮气或空气,吹脱除氨氮。

吹脱步骤优选在碱性,加热条件下进行。作为优选,步骤(3)中,出水Ⅰ在pH为8-14,温度为70-90℃下保温吹脱2-8h。步骤(3)中,pH 优选为10-12。

步骤(2)中已经将湿式氧化处理液的pH调节至碱性,通常情况下,所得到的出水Ⅰ的pH已经为碱性,在实际生产操作过程中一般无需进一步调节出水Ⅰ的pH,直接向出水Ⅰ中鼓入氮气或空气,进行吹脱处理。吹脱余液为出水Ⅱ。

吹脱尾气用酸性吸收液吸收。所述酸液为硫酸或盐酸溶液。吸收饱和的吸收液可通过浓缩回收铵盐。吹脱后得到的出水Ⅱ中氨氮含量较低。

作为优选,出水Ⅱ吸附前,向其中加入Ca2+、Fe2+、Fe3+、Mg2+中的至少一种,沉淀除去磷。向吹脱后的溶液中投加可水溶性Ca2+、Fe2+、Fe3+、 Mg2+,如上述金属离子的硝酸盐、氯化盐等,除磷后再进行步骤(4)的吸附处理。

步骤(4)中,出水Ⅱ通过吸附,进一步除去悬浮物、降低COD值和色度。

作为优选,步骤(4)中,所述吸附剂选自活性炭粉和/或颗粒、分子筛、膨润土、硅藻土、活性焦中的一种或几种,投加量为出水Ⅱ的质量的 0.1-1%。吸附剂同时起脱色、助滤的作用。吸附后进行过滤,除去悬浮物,并进一步降低COD和色度。

实际生产过程中,可将上述吸附剂填充、制得吸附柱(吸附塔),出水 Ⅱ流经吸附柱进行吸附及过滤。作为优选,吸附柱填料优选活性炭颗粒、膨润土、分子筛、活性焦中的一种或多种。出水Ⅱ的过柱速度为1-5BV/h。吸附柱达到饱和后,更换或再生吸附剂。

作为优选,本发明还包括将步骤(4)得到的处理出水通过电渗析脱盐和/或MVR系统(mechanicalvaporrecompression;机械式蒸汽再压缩系统) 浓缩结晶脱盐,制得处理净水。

如浓缩结晶中,用盐酸调节处理出水至弱酸性,再负压浓缩。得到的浓缩液与出水Ⅱ混合循环处理,得到的冷凝液(处理净水)生化处理和/或直排。

进一步优选,本发明还包括将步骤(1)中排出的尾气转入MVR系统的压缩机内用于驱动压缩机,提高MVR再生蒸汽的潜热。

将湿式氧化过程中排出的尾气转入MVR系统的压缩机内,通过膨胀做功将尾气的内能转化为机械能,机械能驱动压缩机压缩低温蒸汽,压缩后的蒸汽温度升高,制备的蒸汽用于加热MVR进水。

与现有技术相比,本发明具有如下优点:

工艺流程简洁、操作简单,易实现自动化,可充分回收废水中的有用资源,出水达标排放、不产生二次污染。