申请日2015.11.27

公开(公告)日2016.05.18

IPC分类号C02F9/04

摘要

本实用新型公开了用于含油含盐污水处理装置的混凝沉淀系统,包括加药系统、蒸汽伴热系统和多组一级水处理系统,所述一级水处理系统包括依次连接的混合池、至少一个絮凝池和斜板隔油沉淀池,以及设置在所述斜板隔油沉淀池上方的集水槽;该用于含油含盐污水处理装置的混凝沉淀系统加装在生化水处理单元之前,结构简单、合理,通过依次混合池、絮凝池和沉淀池对污水进行逐步水、油、絮体进行初级分离处理,使得水、油、絮体分离处理的效果好,其蒸汽伴热系统有效的避免了冬季温差造成的管线损坏和药剂混凝效率降低的问题,提升了系统运行的稳定性,减少成本,降低能耗,同时在方便排出池体底部的污泥、渣滓和自动控制等方面,具有较高的效率。

权利要求书

1.一种用于含油含盐污水处理装置的混凝沉淀系统,其特征在于,包括加药系统、蒸汽伴热系统(11)和多组一级水处理系统,其中:

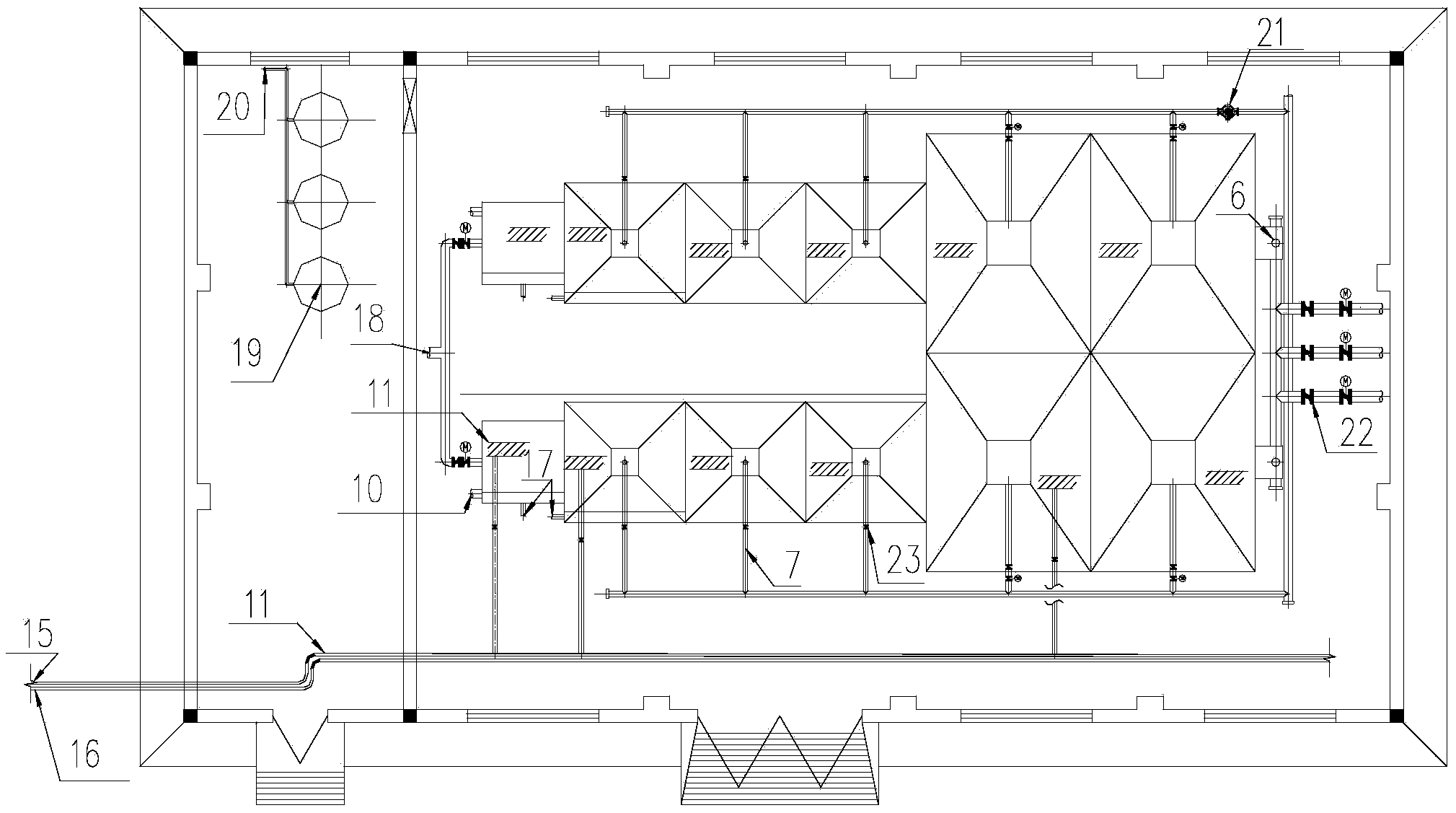

所述一级水处理系统包括依次连接的混合池(1)、至少一个絮凝池(2)和斜板隔油沉淀池(4),以及设置在所述斜板隔油沉淀池(4)上方的集水槽(3),每个所述絮凝池(2)和所述斜板隔油沉淀池(4)上均设置有与一级水处理系统外部设置的排泥总管连通的排泥支管(7),在每根所述排泥支管(7)上均设置有排泥气动阀(23),在所述排泥总管上设有排泥离心泵(21);

所述加药系统包括加药泵和至少一个溶药罐(19),每个所述溶药罐(19)底部均分别设置有放空管(20)和用于与所述混合池(1)或絮凝池(2)连接的送药管;

所述蒸汽伴热系统(11)包括分别设置在所述混合池(1)、所述絮凝池(2)和所述斜板隔油沉淀池(4)内部的加热片以及设置在外部的蒸汽进管(15)和蒸汽冷凝水管(16),每个所述加热片均设有进水管和出水管,每根所述进水管均连接至所述蒸汽进管(15),每根所述出水管均连接至所述蒸汽冷凝水管(16);

每组所述一级水处理系统的混合池(1)之间通过连接管道连通且在所述连接管道上还连接有进水总管(18),每组所述一级水处理系统的集水槽(3)的出水口处均设置有出水支管(6)且在每根所述出水支管(6)上均设置有出水气动阀(22)。

2.根据权利要求1所述的一种用于含油含盐污水处理装置的混凝沉淀系统,其特征在于,所述斜板隔油沉淀池(4)包括设置在上部的隔油斜板组(5)、设置在絮凝池(2)与隔油斜板组(5)之间的水流挡板(14)以及分别设置在所述隔油斜板组(5)顶部和底部的斜板压筋板(12)和斜板支撑板(13),所述隔油斜板组(5)包括多块隔油斜板,每块所述隔油斜板的高度为1000mm、面积为80m3、倾角α为60°,相邻所述隔油斜板之间的距离为100mm。

3.根据权利要求1所述的一种用于含油含盐污水处理装置的混凝沉淀系统,其特征在于,在每组所述的一级水处理系统的混合池(1)上均设置有溢流管(10),在所述溢流管(10)上还设置有溢流阀。

4.根据权利要求1所述的一种用于含油含盐污水处理装置的混凝沉淀系统,其特征在于,所述混合池(1)内设置有刮渣板(8),所述絮凝池(2)内设置有刮油板(9),在所述混合池(1)和所述絮凝池(2)的底部均设置有排油管(17)。

5.根据权利要求4所述的一种用于含油含盐污水处理装置的混凝沉淀系统,其特征在于,所述刮渣板(8)的长度为1000mm、宽度为4000mm。

6.根据权利要求1所述的一种用于含油含盐污水处理装置的混凝沉淀系统,其特征在于,所述混合池(1)、所述絮凝池(2)和斜板隔油沉淀池(4)内还设置有液位计。

7.根据权利要求1所述的一种用于含油含盐污水处理装置的混凝沉淀系统,其特征在于,在每根所述出水支管(6)上均设置有pH仪。

说明书

用于含油含盐污水处理装置的混凝沉淀系统

技术领域

本实用新型涉及污水处理技术领域,具体涉及一种用于含油含盐污水处理装置的混凝沉淀系统。

背景技术

在现有的水处理工艺技术中,污水处理厂大都采用混凝沉淀方式进行处理,因此混凝沉淀设备是水处理工艺中油污和水分离的重要环节,其运行状况直接影响出水水质。

传统的混凝沉淀池,其优点是构造简单,操作方便,工作比较安全可靠,运行管理水平的要求也比较低,其重要的改进要点为缩减占地面积,提升水处理的效率。为了提高沉淀效率,现有技术中在沉淀池内加设搅拌装置,进而加速混凝剂的效率。混凝沉淀水处理工艺经过不断的研究与改进,技术日益成熟,目前已有大量工程应用实例,具有成熟的运行经验可供借鉴。在这些工程实例中,主要优化它们的出水稳定性、节能环保和设备可靠等方面因素。

目前现有混凝沉淀池日常维护过程中,主要的改进点在刮泥过程中,污泥不容易被刮掉,且由于刮板离池底距离较远,刮泥存在死角,或由于在沉淀池设计中的构型设计不合理,污泥容易上浮造成生物处理系统负荷高,还给后续处理环节带来困难。因此整套系统中沉淀池的构型设计,如设置刮泥槽进而做到刮泥轻便、彻底,设置刮渣板等,从而使得生物处理系统负荷较低,便于后续处理的混凝沉淀池,是一般系统设计中的重要方面。

另一方面,除了刮泥排渣,在冬季运行时,考虑到气温较低,如何使絮凝剂保持较高效率,防止管道冻裂也是提高系统运行稳定性的重要方面。其中设置带有蒸汽伴热和冷凝水回收功能结构的斜板沉淀池能对污水进行水、污分离处理,考虑到设备运转中会往污水中添加一种或几种药剂,包括系统池体的污水区进水口的设计,都是工程实例中为提高混凝搅拌效率和系统运行稳定性的重要方面。

最后,系统主要设备的选型和操作参数的选取,以及主体结构的构型设计,以及适应不同进水水质而选取的混凝药剂的种类和投加量,都是决定混凝沉淀系统平稳可靠运行的关键。

实用新型内容

本实用新型的目的在于提供一种确保证含油含盐污水在预处理阶段与药剂进行充分混合后并达到水、油、絮体分离的用于含油含盐污水处理装置的混凝沉淀系统。

为了实现上述目的,本实用新型技术方案如下:

一种用于含油含盐污水处理装置的混凝沉淀系统,包括加药系统、蒸汽伴热系统和多组一级水处理系统。

所述一级水处理系统包括依次连接的混合池、至少一个絮凝池和斜板隔油沉淀池,以及设置在所述斜板隔油沉淀池上方的集水槽,每个所述絮凝池和所述斜板隔油沉淀池上均设置有与一级水处理系统外部设置的排泥总管连通的排泥支管,在每根所述排泥支管上均设置有排泥气动阀,在所述排泥总管上设有排泥离心泵。

所述加药系统包括加药泵和至少一个溶药罐,每个所述溶药罐底部均分别设置有放空管和用于与所述混合池或絮凝池连接的送药管。所述溶药罐的个数与需要向絮凝池中加入药剂的种类数一一对应。在所述混合池或絮凝池上对应设置有进药口。

所述蒸汽伴热系统包括分别设置在所述混合池、所述絮凝池和所述斜板隔油沉淀池内部的加热片以及设置在外部的蒸汽进管和蒸汽冷凝水管,每个所述加热片均设有进水管和出水管,每根所述进水管均连接至所述蒸汽进管,每根所述出水管均连接至所述蒸汽冷凝水管。

每组所述一级水处理系统的混合池之间通过连接管道连通且在所述连接管道上还连接有进水总管,每组所述一级水处理系统的集水槽的出水口处均设置有出水支管且在每根所述出水支管均设置有出水气动阀。所述出水气动阀的阀体为对夹手动蝶阀和气动蝶阀。

进一步地,所述斜板隔油沉淀池包括设置在上部的隔油斜板组、设置在絮凝池与隔油斜板组之间的水流挡板以及分别设置在所述隔油斜板组顶部和底部的斜板压筋板和斜板支撑板。

具体地,所述隔油斜板组包括多块隔油斜板,每块所述隔油斜板的高度为1000mm、面积为80m3、倾角α为60°,相邻所述隔油斜板之间的距离为100mm。

进一步地,在每组所述的一级水处理系统的混合池上均设置有溢流管,在所述溢流管上还设置有溢流阀。所述溢流阀的阀体为对夹手动蝶阀和气动蝶阀。

进一步地,所述混合池内设置有刮渣板,所述絮凝池内设置有刮油板,在所述混合池和所述絮凝池的底部均设置有排油管,具体地,所述刮渣板的长度为1000mm、宽度为4000mm。

所述混合池、所述絮凝池和斜板隔油沉淀池内还设置有液位计;在每根所述出水支管上均设置有pH仪。

该用于含油含盐污水处理装置的混凝沉淀系统加装在生化水处理单元之前,结构简单、合理,通过不同处理区域,具体地,包括混合池、絮凝池和沉淀池对污水进行逐步水、油、絮体进行初级分离处理,使得水、油、絮体分离处理的效果好,其蒸汽伴热系统有效的避免了冬季温差造成的管线损坏和药剂混凝效率降低的问题,提升了系统运行的稳定性,减少成本,降低能耗,同时在方便排出池体底部的污泥、渣滓和自动控制等方面,具有较高的效率。