申请日2015.11.30

公开(公告)日2017.06.09

IPC分类号C02F11/12; C02F11/16; B01D50/00

摘要

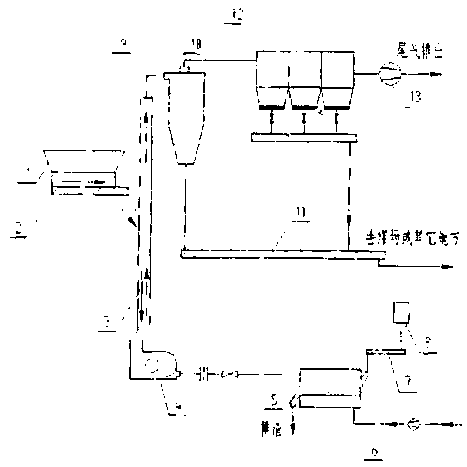

一种煤泥、污泥干燥提质装置及工艺,该装置主要包括烟气发生炉、给料机、干燥管、物料打散装置、旋风分离器、细颗粒输送装置、成品输送装置、除尘器、引风机;由烟气发生炉产生的干燥介质与经过给料机给入的待干燥高水分物料分别进入物料打散装置与干燥管中,高水分物料在物料打散装置内打散及初步干燥,在干燥管实现深度干燥及气力分选,其中粒径不超过设计上限要求的颗粒被气流携带进入分离器中,粒径大于设计上限的煤颗粒落入打散装置被再次打散;由分离器收集的成品经输送装置送入煤场或其它地方;由分离器排出的乏气经除尘器处理后通过引风机排入大气;具有干燥效果更好、运行可靠、系统简单、结构紧凑的特点。

权利要求书

1. 一种煤泥、污泥干燥提质装置,包括干燥管(3),干燥管(3)的下端或侧下部与物料打散装置(4)的出口相连通,干燥管(3)的出口与分离器(9)的进口相连通,其特征在于,干燥管(3)的出口以下、物料打散装置(4)的出口以上的干燥管(3)的中部或上部位置处配置有待干燥高水分物料进口,物料打散装置(4)的烟气进口布置在物料打散装置(4)的上部或底部并与烟气发生炉(5)的烟气出口相连通,分离器(9)的尾气出口与除尘器(12)的进口相连通,分离器(9)的成品出口与成品输送装置(11)相连通,除尘器(12)的细颗粒出口与细颗粒输送装置(10)相连通,除尘器(12)的尾气出口经引风机(13)与大气相连通,所说的干燥管(3)中位于待干燥高水分物料进口之下、物料打散装置(4)之上的位置处配置有物料预打散装置(14)或格栅,所说的干燥管(3)截面为圆形或方形,不同高度处截面形状相同或不同。

2. 根据权利要求1 所述的装置,其特征在于,所说的烟气发生炉(5)是燃煤炉或燃气炉。

3. 根据权利要求2 所述的装置,其特征在于,所说的燃煤炉是链条炉、流化床炉或煤粉炉。

4. 根据权利要求1 所述的装置,其特征在于,所说的物料打散装置(4)为过风式反击式破碎机、过风式锤击式破碎机或风扇磨煤机。

5. 一种煤泥、污泥干燥提质工艺,该干燥提质工艺采用的装置包括干燥管(3),干燥管(3)的下端或侧下部与物料打散装置(4)的出口相连通,干燥管(3)的出口与分离器(9)的进口相连通,干燥管(3)的出口以下、物料打散装置(4)的出口以上的干燥管(3)的中部或上部位置处配置有待干燥高水分物料进口,物料打散装置(4)的烟气进口布置在物料打散装置(4)的上部或底部并与烟气发生炉(5)的烟气出口相连通,分离器(9)的尾气出口与除尘器(12)的进口相连通,分离器(9)的成品出口与成品输送装置(11)相连通,除尘器(12)的细颗粒出口与细颗粒输送装置(10)相连通,除尘器(12)的尾气出口经引风机(13)与大气相连通,其特征在于,采用烟气发生炉(5)产生的200 ~ 850℃高温烟气或空气作为干燥介质,干燥介质由物料打散装置(4)的侧部或底部给入,煤泥、污泥由干燥管(3)的中部或上部的待干燥高水分物料进口给入,煤泥、污泥在物料打散装置(4)内被破碎、打散的同时,被干燥介质预干燥;干燥介质夹带打散和预干燥后的较细颗粒进入干燥管(3)进行进一步干燥,其中粒径不超过设计上限要求的颗粒被气流携带进入分离器(9)中,粒径大于设计上限的颗粒落入物料打散装置(4)被再次打散;由分离器(9)收集的成品经成品输送装置(11)送入煤场或其它地方,由分离器(9)排出的尾气经除尘器(12)处理后通过引风机(13)排入大气,除尘器(12)产生的细颗粒经细颗粒输送装置(10)送入煤场或其它地方。

6. 根据权利要求5 所述的工艺,其特征在于,所说的干燥管(3)同时具有气力分选作用,能够控制由干燥介质携带离开干燥管的干燥成品的颗粒粒度和干燥程度。

7. 根据权利要求5 所述的工艺,其特征在于,所说的干燥管(3)内的干燥介质速度在5 ~ 25m/s。

8. 根据权利要求5 所述的工艺,其特征在于,所说的热烟气发生炉(5)为单独配置,或利用现有锅炉作为热烟气发生炉,通过抽取合适温度的热烟气作为干燥介质。

说明书

一种煤泥、污泥干燥提质装置及工艺

技术领域

本发明涉及干燥提质技术领域,具体涉及一种煤泥、污泥干燥提质装置及工艺。

背景技术

选煤生产将伴随着大量的原生煤泥和次生煤泥,因水分较高,产品无销路,只能空地堆放,不仅易造成资源浪费,且易导致环境污染。即使经过压滤机回收以后,煤泥滤饼粒度细、水分高、粘度大、品质低,很难实现高效工业应用,以民用地销为主要出路。

目前,电力行业仅有少数循环流化床(CFB) 锅炉可直接采用掺烧的方式进行压滤煤泥的利用,掺烧份额基本控制在总燃料量的30%以下。该利用方式不仅需要大功率的煤泥泵送系统,而且需要将压滤好的煤泥再添加水分以保证其水分达到煤泥泵送系统的要求,以国内某1025t/h CFB 锅炉为例,选煤厂供给的煤泥水分在22%~ 26%之间,为了满足煤泥泵送系统输送要求,须将煤泥添加水分至30%左右,从而导致排烟热损失增加,降低锅炉热效率,降低了煤泥的利用价值。

目前,实际生产中,大量洗选煤泥只能采用掺入洗选后的商品煤等方式进行处理,由于煤泥中含有大量水分,热值低,降低了成品商品煤的品质和经济价值。

近年来随着我国城市污水处理的发展,污泥的产量呈急剧上升趋势,产生了数量巨大的高水分污泥,由于含有各种病原体、重金属等有毒有害物质,必须要进行处理处置。

而日益严峻的土地资源对污泥处理的时间和空间也提出了很高的要求。 污泥焚烧的优点在于能够很大程度地降低污泥的体积,分解污泥中的有毒有机

质,能够回收利用污泥焚烧产生的热能,符合我国可持续发展道路,但污泥的焚烧前需进行

干燥处理。

因此,煤泥、污泥等高水分物料经干燥提质加工后,便于实现其有效利用、提高商业价值、减少占地面积、降低环境污染,为企业增加经济效益。

目前,应用较为广泛煤泥干燥工艺是煤泥滚筒干燥工艺。该工艺系统主要由热源、

打散装置、带式上料机、进料机、回转滚筒、带式出料机、引风机、卸料器和配电柜构成,其基本原理是通过滚筒的旋转,使煤泥在缓慢移动过程中被高温热烟气烘干。

煤泥滚筒干燥工艺系统相对较为简单,技术较为成熟,但也存在包括传热系数低、

单套系统处理能力受限、成品粒度品质差、占地面积大等明显缺陷。

发明内容

为了克服上述现有技术的缺点,本发明的目的是提供一种煤泥、污泥干燥提质装置及工艺,具有干燥效果更好、运行可靠、系统简单、结构紧凑的特点。

为了实现上述目的,本发明的技术方案是这样实现的:一种煤泥、污泥干燥提质装置,包括干燥管3,干燥管3 的下端或侧下部与物料打散装置4 的出口相连通,干燥管3 的出口与分离器9 的进口相连通,其特征在于,干燥管3 的出口以下、物料打散装置4 的出口以上的干燥管3 的中部或上部位置处配置有待干燥高水分物料进口,物料打散装置4 的烟气进口布置在物料打散装置4 的中部或底部并与烟气发生炉5 的烟气出口相连通,分离器9 的尾气出口与除尘器12 的进口相连通,分离器9 的成品出口与成品输送装置11 相连通,除尘器12 的细颗粒出口与细颗粒输送装置10 相连通,除尘器12 的尾气出口经引风机13 与大气相连通。

一种煤泥、污泥干燥提质工艺,该干燥提质工艺采用的装置包括干燥管3,干燥管3 的下端或侧下部与物料打散装置4 的出口相连通,干燥管3 的出口与分离器9 的进口相连通,干燥管3 的出口以下、物料打散装置4 的出口以上的干燥管3 的中部或上部位置处配置有待干燥高水分物料进口,物料打散装置4 的烟气进口布置在物料打散装置4 的中部或底部并与烟气发生炉5 的烟气出口相连通,分离器9 的尾气出口与除尘器12 的进口相连通,分离器9 的成品出口与成品输送装置11 相连通,除尘器12 的细颗粒出口与细颗粒输送装置10 相连通,除尘器12 的尾气出口经引风机13 与大气相连通其特征在于,采用烟气发生炉5 产生的200 ~ 850℃高温烟气或空气作为干燥介质,干燥介质由物料打散装置4 的侧部或底部给入,煤泥、污泥由干燥管3 的中部或上部的待干燥高水分物料进口给入,煤泥、污泥在物料打散装置4 内被破碎、打散的同时,被干燥介质预干燥;干燥介质夹带打散和预干燥后的较细颗粒进入干燥管3 进行进一步干燥,其中粒径不超过设计上限要求的颗粒被气流携带进入分离器9 中,粒径大于设计上限的颗粒落入物料打散装置4 被再次打散;由分离器9 收集的成品经成品输送装置11 送入煤场或其它地方,由分离器9 排出的尾气经除尘器12 处理后通过引风机13 排入大气,除尘器12 产生的细颗粒经细颗粒输送装置10 送入煤场或其它地方。

所说的干燥管3 中位于待干燥高水分物料进口之下、物料打散装置4 之上的位置处配置有物料预打散装置14 或格栅以控制进入物料打散装置4 的物料粒度。

所说的烟气发生炉5 可以是燃煤炉,也可以是燃气炉,燃煤炉可以是链条炉、流化床炉或煤粉炉。所说的热烟气发生炉5 可以单独配置,也可以利用现有锅炉,如电站锅炉,作为热烟气发生炉,通过在适当位置抽取合适温度的热烟气作为干燥介质。

所说的物料打散装置4 可以采用过风式反击破碎机、过风式锤击破碎机、风扇磨煤机或类似简化装置。

所说的干燥管3 同时具有气力分选作用,可控制由干燥介质携带离开干燥管的干燥成品的颗粒粒度和干燥程度。所说的干燥管3 内的干燥介质速度在5 ~ 25m/s。所说的干燥管3 截面为圆形、方形或不规则形状,不同高度处截面形状可以发生变化,以改变下行湿物料与上行干燥气流的混合状况以及大颗粒物料的分选情况。

待干燥高水分物料进口布置在干燥管3 中的中部或上部,因此,给入高水分物料因重力作用下行掉入物料打散装置4 过程中,与热烟气流动方向呈逆流流向,使进入物料打散装置4 的湿物料进行初步干燥和分选,以减轻物料打散装置的工作负荷和发生粘堵的可能性。干燥管3 出口可设置惯性分离装置,以加强对出料粒度的分选控制。

本发明具有以下优点:

1、采用对流干燥方式,烟气与待干燥高水分物料传热传质强烈,既可加快待干燥高水分物料中水分扩散速率,又可大幅提高单套设备和系统的处理能力,单套设备可实现处理能力基本在150t/h 以上;

2、采用物料打散装置和干燥管组合布置的方式,有效解决了高水分物料干燥过程中的防粘堵问题;

3、采用空间高度方向为主的布置方式,整个工艺系统占地面积小;

4、通过气流分选和惯性分离以及干燥管的特殊设计,可以实现对成品粒度的有效控制,保证干燥提质产品的品质;

5、通过选择和控制干燥介质初温并设置高效除尘设备,可以保证最终排入大气的乏气满足国家和地方环保排放标准,不污染环境。

6、系统阻力小,电耗低。