申请日2015.12.16

公开(公告)日2016.04.13

IPC分类号C02F9/04

摘要

本发明涉及一种对污水直接进行氧化处理的反应器,特别是一种改进型污水处理的微动力氧化反应器,本发明从材料科学入手,依据水动力学原理结合电化学为基础,利用廉价的竹炭为载体经表面修饰改性、烧结制备成巨大面积的粒子催化反应层,分别装填进入氧化反应器的预氧化室、主氧化室和深度氧化室,进行三级氧化处理分解。本发明的氧化反应器针对季节气候变化温差较大,水量不稳定的特殊条件进行即时启闭对污水进行处理,使用该技术装置能够实现低能耗、间隙式运行,达到高效、节能的有效处理,从而达到保护环境之目的。

摘要附图

权利要求书

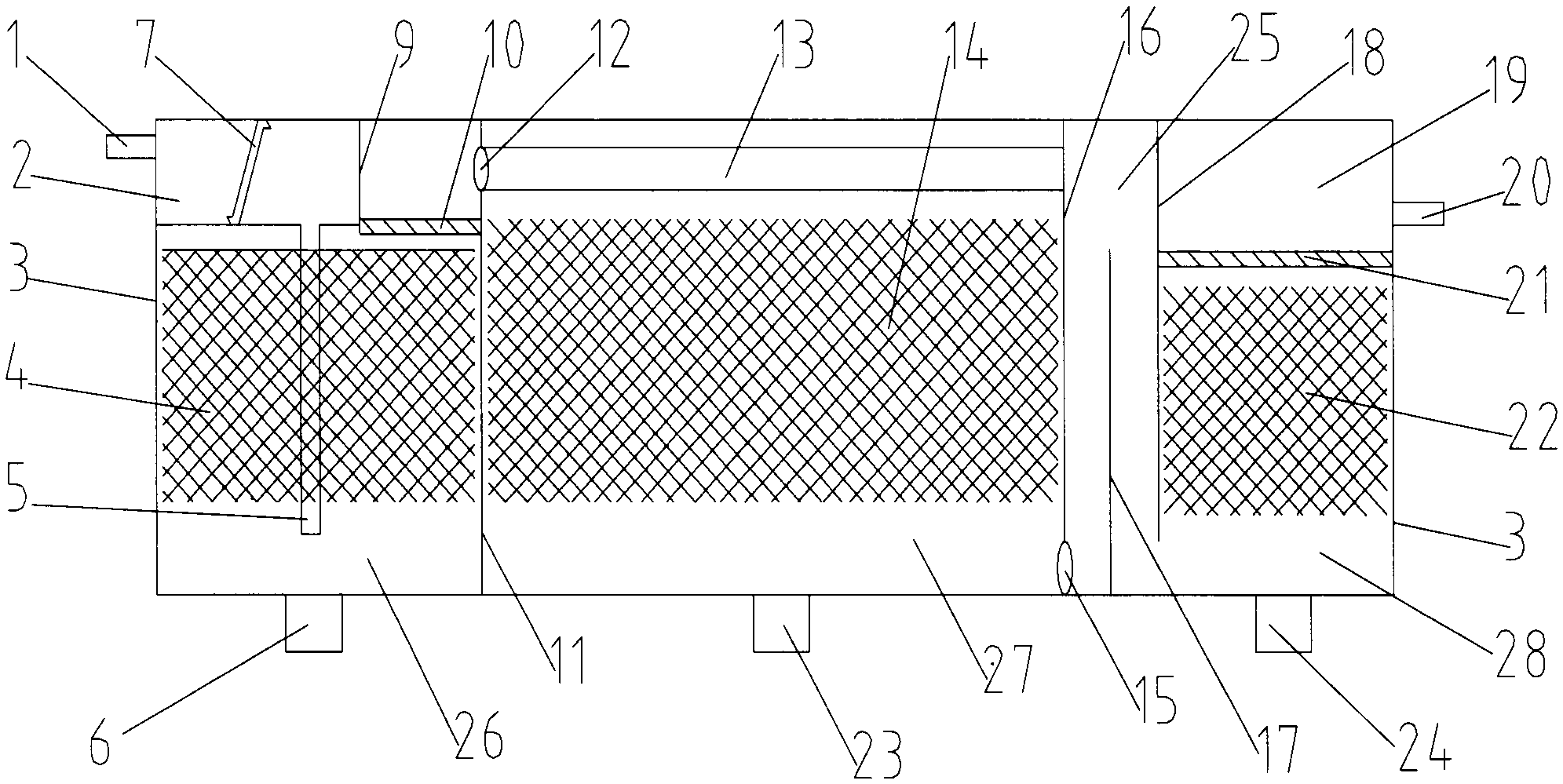

1.一种改进型污水处理的微动力氧化反应器,包括外壳体(3),所述的外壳体(3)通过密封隔断板一(11)和密封隔断板二(16)分隔为预氧化室(26)、主氧化室(27)和深度氧化室(28),其特征在于:所述的预氧化室(26)上端的外壁侧设有进水管(1),预氧化室(26)上端由外壳体(3)、密封底板(8)和内置密封挡板(9)组成缓冲室(2),缓冲室(2)内设有格栅机(7);缓冲室(2)的下方为预氧化反应层(4),缓冲室(2)的右方设有多孔透水板一(10);所述的主氧化室(27)内部上侧设有补水槽(13),补水槽(13)下方设有主氧化反应层(14);所述的深度氧化室(28)由密封板(18)分隔为左右两部分,左半部分为水流通道(25),右半部分通过多孔透水板二(21)分为集水室(19)和深度氧化反应层(22);所述的预氧化反应层(4)、主氧化反应层(14)和深度氧化反应层(22)采用竹炭表面覆载烧结钛掺杂镧系稀土制备而成,所述的竹炭覆载钛掺杂镧系稀土覆载量的质量比为1∶0.01,掺杂的镧系稀土包涵镧、铈、铕和镝,镧系稀土之间的摩尔比为0.1∶1∶0.5∶0.01;

其中,所述的密封底板(8)上设有导流管(5),并贯穿预氧化反应层(4);所述的导流管(5)下端距外壳体(3)的底部距离为4~8CM;所述的预氧化反应层(4)的长宽高之比为1∶2∶1;所述的主氧化反应层(14)的长宽高之比为1∶1∶0.5;所述的深度氧化反应层(22)的长宽高之比为0.5∶1∶2。

2.根据权利要求1所述的改进型污水处理的微动力氧化反应器,其特征在于:所述的预氧化室(26)、主氧化室(27)和深度氧化室(28)下端所对应的外壳体(3)的外壁上分别设有排污管一(6)、排污管二(23)和排污管三(24)。

3.根据权利要求1所述的改进型污水处理的微动力氧化反应器,其特征在于:所述的水流通道(25)内设有液面控制板(17),液面控制板(17)的下端与外壳体(3)相连接。

4.根据权利要求1所述的改进型污水处理的微动力氧化反应器,其特征在于:所述的格栅机(7)位于导流管(5)前方靠近进水管(1)的一侧。

5.根据权利要求4所述的改进型污水处理的微动力氧化反应器,其特征在于:所述的液面控制板(17)的高度为自外壳体(3)底部向上3/4为液面溢流水线。

说明书

一种改进型污水处理的微动力氧化反应器

技术领域

本发明涉及一种改进型污水处理的微动力氧化反应器。

背景技术

随着工业社会的发展,工业生产过程中会产生大量含有机物的废水,这些废水如未经处理而直接排放会对环境造成非常严重的危害,为此有机废水的治理已经成为现阶段国内外环境保护技术领域待解决的一个难题。

污水处理国内外较为成熟的处理技术为生物接触氧化法、活性污泥法、改进膜处理法。这些方法通过科技人员几十年来改进,始终存在一定的局限性,利用微生物培养、驯化处理污水时,最大的技术瓶颈是受进水污染物浓度变化,外界气温变化的影响,而导致出水水质不稳定。设备投资大、能耗多、运行费用高,也是技术难以突破的另一个因素。

发明内容

本发明的目的在于:针对上述存在的问题,抛开微生物菌群生长吞噬污染物实现洁净水体的理论,本发明另辟蹊径,以廉价的竹炭为载体,利用其独特的导电性能,通过对其表面进行修饰与改性,利用水体中氢、氧实现原位催化氧化对污染水体进行洁净处理的一种改进型污水处理的微动力氧化反应器。

本发明采用的技术方案是这样的:一种改进型污水处理的微动力氧化反应器,包括外壳体3,所述的外壳体3通过密封隔断板一11和密封隔断板二16分隔为预氧化室26、主氧化室27和深度氧化室28,其中所述的预氧化室26上端的外壁侧设有进水管1,预氧化室26上端由外壳体3、密封底板8和内置密封挡板9组成缓冲室2,缓冲室2内设有格栅机(7);缓冲室2的下方为预氧化反应层4,缓冲室2的右方设有多孔透水板一10;所述的主氧化室27内部上侧设有补水槽13,补水槽13下方设有主氧化反应层14;所述的深度氧化室28由密封板18分隔为左右两部分,左半部分为水流通道25,右半部分通过多孔透水板二21分为集水室19和深度氧化反应层22;所述的预氧化反应层4、主氧化反应层14和深度氧化反应层22采用竹炭表面覆载烧结钛掺杂镧系稀土制备而成;所述的竹炭覆载钛掺杂镧系稀土覆载量的质量比为1∶0.01,掺杂的镧系稀土包涵镧、铈、铕和镝,镧系稀土之间的摩尔比为0.1∶1∶0.5∶0.01;

其中,所述的密封底板8上设有导流管5,并贯穿预氧化反应层4;所述的导流管5下端距外壳体3的底部距离为4~8CM;所述的预氧化反应层4的长宽高之比为1∶2∶1;所述的主氧化反应层14的长宽高之比为1∶1∶0.5;所述的深度氧化反应层22的长宽高之比为0.5∶1∶2。

进一步,所述的预氧化室26、主氧化室27和深度氧化室28下端所对应的外壳体3的外壁上分别设有排污管一6、排污管二23和排污管三24。

进一步,所述的水流通道25内设有液面控制板17,液面控制板17的下端与外壳体3相连接。

进一步,所述的格栅机7位于导流管5前方靠近进水管1的一侧。

进一步,所述的密封隔断板一11的上端设有溢流孔12,且溢流孔12的大小与补水槽13进口端的大小相契合。

进一步,所述的密封隔断板二16的上端与外壳体3相连接,下端设有溢水孔15。

进一步,所述的液面控制板17的高度为自外壳体3底部向上3/4为液面溢流水线。

需处理的污水经污水进水管1进入缓冲室2内,污水中的悬浮大颗粒物质被设置在缓冲室2内的格栅机7截留,水体透过格栅机7经导流管5进入预氧化反应层4的底部,自下而上缓慢透过预氧化反应层4,水体中的污染物得到预氧化分解反应后,被截留的悬浮固体物质在羟基化作用下得以团聚,沉积在预氧化反应层4底部,由排泥管一6排出反应器。经过预氧化反应层4氧化后的水体,在压力作用下穿过多孔透水板一10强制由溢流孔12进入补水槽13内,使得水体均匀分布在主氧化反应层14表面,水体在重力作用下缓慢渗透进入主氧化反应层14,且充分的氧化分解反应,被充分氧化分解后的水体经溢水孔15在液面控制板17控制下进入深度氧化反应层22的底部,再次缓慢透过深度氧化反应层22,进一步氧化分解后穿透多孔透水板二21被收集在集水室19内,由出水口20排出反应器。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1.本发明的污水处理微动力氧化反应器,以新兴的材料学为主线,对竹炭表面覆载烧结钛掺杂镧系稀土制备成高活性的催化反应层,装备成高效率的氧化反应器,对污水进行综合深度处理,能使使污水中的污染物(COD、TP、TN)的去除率达到90%以上,突破了难降解污水处理的投资昂贵、运行费用高的技术瓶颈。

2.本发明的微动力氧化反应器主要针对于季节气候变化温差较大,水量不稳定的特殊条件进行即时启闭对污水进行处理,适用该技术装置能够实现低能耗、间隙式运行,达到高效、节能的有效处理,达到保护环境之目的。

3.本发明的污水处理微动力氧化反应器可广泛应用于化工废水、垃圾渗滤液、稀土湿法冶炼废水、造纸废水等难降解废水的处理。