申请日2016.01.20

公开(公告)日2016.08.17

IPC分类号C07J63/00; C07H15/256; C07H1/08; C02F9/06; C02F103/36

摘要

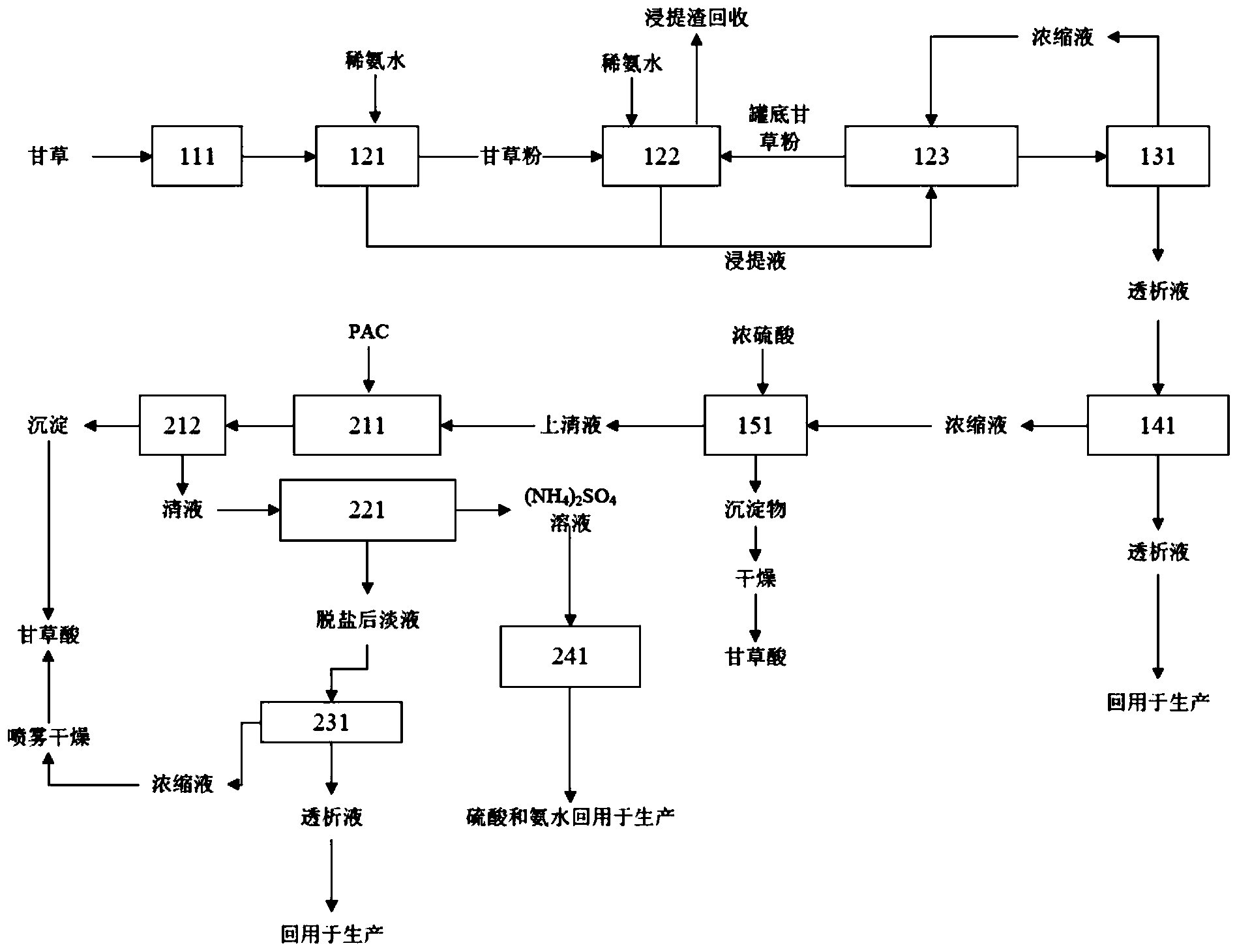

本实用新型公开了一种甘草酸生产系统及甘草酸生产废水的处理系统,所述甘草酸生产系统包括:预处理系统,用于对甘草进行预处理;浸提系统,用于对预处理后的甘草进行浸提;陶瓷膜过滤系统,用于对浸提液进行过滤处理;膜浓缩系统,用于对陶瓷膜过滤系统的透析液进行浓缩处理;以及后处理系统,用于对膜浓缩系统的浓缩液进行后处理并得到甘草酸产品;所述预处理系统、浸提系统、陶瓷膜过滤系统、膜浓缩系统和后处理系统顺次设置。本实用新型所提供的甘草酸生产系统降低生产成本和能耗,所提供的甘草酸生产废水的处理系统回用废水中的甘草酸类产品,且通过双极膜回用硫酸和氨水,从而实现节能环保的需求。

权利要求书

1.一种甘草酸生产系统,其特征在于,所述甘草酸生产系统包括:

- 预处理系统,所述预处理系统用于对甘草进行预处理;

- 浸提系统,所述浸提系统用于对预处理后的甘草进行浸提;

- 陶瓷膜过滤系统,所述陶瓷膜过滤系统用于对浸提液进行过滤处理;

- 膜浓缩系统,所述膜浓缩系统用于对陶瓷膜过滤系统的透析液进行浓缩处理;以及

- 后处理系统,所述后处理系统用于对膜浓缩系统的浓缩液进行后处理并得到甘草酸产品;

所述预处理系统、浸提系统、陶瓷膜过滤系统、膜浓缩系统和后处理系统顺次设置。

2.根据权利要求1所述的一种甘草酸生产系统,其特征在于,所述预处理系统包括粉碎机,所述粉碎机用于粉碎甘草。

3.根据权利要求1所述的一种甘草酸生产系统,其特征在于,所述浸提系统包括浸提罐和浸提液收集罐,所述浸提罐灌有稀氨水用于浸提甘草,所述浸提罐中的浸提渣回收,所述浸提罐中的浸提液输送至浸提液收集罐,所述浸提液收集罐中罐底甘草粉回用至浸提罐中再浸提。

4.根据权利要求1所述的一种甘草酸生产系统,其特征在于,所述浸提系统包括第一浸提罐、第二浸提罐和浸提液收集罐,所述第一浸提罐和第二浸提罐中均灌有稀氨水,所述第一浸提罐的浸提渣转移至第二浸提罐中再浸提,所述第二浸提罐中的浸提渣回收,所述第一浸提罐中的浸提液和第二浸提罐中的浸提液输送至浸提液收集罐,所述浸提液收集罐中罐底甘草粉回用至第二浸提罐中再浸提。

5.根据权利要求3或4所述的一种甘草酸生产系统,其特征在于,所述陶瓷膜过滤系统用于对来自浸提液收集罐中的浸提液进行过滤,所述陶瓷膜过滤系统的浓缩液回用至浸提液收集罐中,所述陶瓷膜过滤系统的透析液输送至膜浓缩系统进行浓缩处理。

6.根据权利要求5所述的一种甘草酸生产系统,其特征在于,所述后处理系统包括酸沉罐,所述酸沉罐中通入浓硫酸用于酸沉来自膜浓缩系统的浓缩液,所述酸沉罐中的沉淀物经干燥得到甘草酸产品,所述酸沉罐中的清液为生产废水。

7.一种甘草酸生产废水的处理系统,其特征在于,所述甘草酸生产废水的处理系统用于处理甘草酸生产系统中产生的废水,所述甘草酸生产废水的处理系统包括:

- 废水预处理系统,所述废水预处理系统用于对甘草酸生产废水进行预处理;

- 废水的脱盐处理系统,所述废水的脱盐处理系统用于对经预处理后的甘草酸生产废水进行脱盐处理;

- 废水的膜浓缩系统,所述膜浓缩系统用于对脱盐处理后的甘草酸生产废水进行浓缩处理;

- 双极膜处理系统,所述双极膜处理系统用于对废水的脱盐处理系统的浓缩液进行处理。

8.根据权利要求7所述的一种甘草酸生产废水的处理系统,其特征在于,所述废水预处理系统包括絮凝反应罐和离心机,所述絮凝反应罐和离心机顺次设置,所述离心机中的沉淀经干燥得到甘草酸产品。

9.根据权利要求7所述的一种甘草酸生产废水的处理系统,其特征在于,废水的脱盐处理系统包括电驱动膜处理系统,所述电驱动膜处理系统用于对离心机中的清液进行脱盐处理,所述电驱动膜处理系统的浓缩液进入双极膜处理系统,所述电驱动膜处理系统的淡化液进入废水的膜浓缩系统,所述双极膜处理系统得到硫酸和氨水并回用于甘草酸生产系统。

10.根据权利要求7所述的一种甘草酸生产废水的处理系统,其特征在于,所述废水的膜浓缩系统的浓缩液经喷雾干燥得到甘草酸产品。

说明书

一种甘草酸生产系统及甘草酸生产废水的处理系统

技术领域

本实用新型属于中药生产领域,尤其是涉及一种甘草酸生产系统及甘草酸生产废水的处理系统。

背景技术

甘草为豆科植物甘草、胀果甘草或光果甘草的干燥根及根茎。甘草为多年生宿根草本,喜光、耐旱、耐寒、耐盐碱。甘草为我国传统中药材,素有“国老”之称,味甘、性平、归心、肺、脾、胃经、补脾益气,清热解毒,祛痰止咳,缓急止痛,调和诸药、用于脾胃虚弱,倦怠乏力,心悸气短,咳嗽痰多,脘腹、四肢挛急疼痛,痈肿疮毒、缓解药物毒性、烈性。甘草属植物为干旱、半干旱地区重要的药用植物资源,主要分布在北纬30-55度之间,特别是北纬40度的干旱区为甘草优势群种分布带。根据《中华人民共和国国家药典》的规定,中国甘草药材原植物为乌拉尔甘草、胀果甘草和光果甘草。乌拉尔甘草是我国甘草资源分布最广泛的种,从东北的黑龙江、辽宁、吉林、华北的河北、山西、内蒙古,西北的陕西、甘肃、宁夏、青海直到新疆的拜城均有分布,主产地在宁夏、甘肃及内蒙古。胀果甘草主要分布于我国新疆南部、塔里木盆地及东疆的哈密、吐鲁番、甘肃酒泉、金塔一线以西地区。光果甘草主产欧洲,在我国仅分布于新疆。此外还有刺毛甘草,主要分布于原苏联;刺果甘草,主要分布乇内蒙古、东北、河北一带。

根据实用中对甘草酸纯度的不同要求,甘草酸产品分为甘草浸膏、粗制甘草酸和精制甘草酸。其中甘草浸膏的制法是:甘草切片后加水煎煮3次,每次2小时,煎煮液合并放置过夜,沉淀,上清液浓缩至膏状即得甘草浸膏。粗制甘草酸的提取方法有水提法、稀氨水提取法、稀乙醇提取法、氨性稀乙醇提取法和双水相体系萃取法。水提法是最古老的方法:甘草粉碎后,用水煎煮或用沸水渗漉,提取液用硫酸或盐酸滴定至无沉淀析出,过滤,沉淀水洗,干燥后即得甘草酸粗品。此法操作简单,溶剂成本低,但收率低。稀氨水提取法是甘草酸与稀氨水形成盐使其永溶性增加,可增加提取率。工艺流程为:甘草粉碎后,用氨水浸泡,浸提液浓缩后加硫酸调pH值,析出沉淀。沉淀低温干燥后即得甘草酸粗品。此法提取率较水提法有较大提高。稀乙醇提取法的提取溶剂为70%的乙醇,回流3次,每次2 h。此工艺提取的目的产物为甘草酸和甘草苷。氨性稀乙醇提取法中甘草酸可以与氨形成盐,有利于提高收率,同时溶剂为60%的乙醇,又可以减少一些糖类,淀粉等水溶性杂质的混入,便于后续的精制工作。此法可分为热浸法、热回流法、索式提取法、新工艺法及微波辅助提取法。双水相体系萃取法是林强等对异丙醇,硫酸铵、异丙醇/磷酸氢二钾、乙醇/硫酸铵、乙醇,磷酸氢二钾、丙酮硫酸铵、丙酮/硫酸氢二钾6种水溶性溶剂/盐的双水相体系进行了甘草酸萃取实验,确定乙醇磷酸氢二钾为最佳双水相体系。采用超声辅助提取,可以提高提取过程的传质速率、强化动力学过程,由于声能量于物质之间的独特的相互作用形式,超声场可能打破固有的相界面平衡,提高过程的收率。谢果等通过实验发现,采用超声波辅助提取的条件为:溶剂为70%的乙醇,超声频率为18 kHz,浸泡时间为90 min,粒度为18~20目。采用微波辅助萃取,可以减少溶剂的用量,缩短萃取的时间。原因是甘草酸具有3个羧基和5个羟基,属于极性物质,易于吸收微波,在甘草内部产生热量,并将热量扩散到溶剂中,同时也将有效物质溶解到溶剂中。

甘草不仅是重要的药材,而且被应用在食品、轻工业等领域,近半个世纪,各国科研人员对甘草进行了深入的研究,使甘草获得了更为广泛的应用。随着对甘草各有效成分药理作用研究的深入和甘草更广泛的应用,大规模的采挖,导致我国的甘草资源急剧下降,同时传统生产工艺造成大量原材料浪费和环境污染,因此,急需对传统生产工艺进行改造。

陶瓷膜是以氧化铝、氧化钛、氧化锆等经1600℃高温烧结而成的具有多孔结构的精密陶瓷过滤材料。它是由孔隙率30%~50%、孔径50 nm~15 μm的陶瓷载体,采用溶胶-凝胶法或其它工艺制作而成的非对称复合膜。它的结构通常为“三明治”式:支撑层(又称载体层)、过渡层(又称中间层)、膜层(又称功能分离层)。其中支撑层的孔径一般为1~20μm,孔隙率为30%~65%,其作用是增加膜的机械强度;中间层的孔径比支撑层的孔径小,其作用是防止膜层制备过程中颗粒向多孔支撑层的渗透,厚度约为20~60 μm,孔隙率为30%~40%;膜层具有分离功能,孔径从0.8 nm~1 μm不等,厚度约为3~10 μm,孔隙率为40%~55%。整个膜的孔径分布由支撑层到膜层逐渐减小,形成不对称的结构分布。陶瓷膜根据孔径可分为微滤(孔径大于50 nm)、超滤(孔径2~50 nm)、纳滤(孔径小于2 nm)等种类。陶瓷膜过滤是一种“错流过滤”形式的流体分离过程:原料液在膜管内高速流动,在压力驱动下含小分子组分的澄清渗透液沿与膜面垂直方向(径向)向外透过膜,含大分子组分的混浊浓缩液被膜截留,从而使流体达到分离、浓缩、纯化的目的。

电驱动膜技术是指在电场力作用下离子通过选择性离子交换膜的膜分离过程,其核心部分为阴阳离子交换膜,即利用阳离子交换膜只允许阳离子通过,阴离子交换膜只允许阴离子通过的特性对溶液中离子进行选择性分离的技术。在电场力作用下,溶液中的阴阳离子发生定向迁移,从一部分水体迁移到另一部分水体,从而达到溶液分离、提纯和浓缩的目的。双极膜的出现,使电渗析的用途得到扩展。双极膜是由阴离子交换膜和阳离子交换膜复合而成的,在两层中间通常称为中间催化层。其原理为:在双极膜两侧加上电压时,溶液中的离子会发生定向迁移,与此同时水分子会透过阴阳离子交换膜进入到中间催化层,在两侧活性基团作用下发生电解生成氢离子和氢氧根离子,以此来充当电荷负载,消耗的水又通过周围溶液中的水向膜中间层渗透而得到补充。与常规电渗析相比,在双极膜作用下水解离速率被提高5千万倍以上,因此能耗大大降低,电渗析的应用范围也大大延伸。双极膜电渗析也属于电渗析应用范围,是通过将双极膜与离子交换膜相结合,组成不同的隔室(酸室、碱室和料液室),使其在酸碱制备领域有独特的优势。在一定的电压作用下,阴阳离子能分别通过阴阳离子交换膜,与双极膜产生的氢离子和氢氧根离子结合产生对应的酸和碱。

发明内容

本实用新型的目的在于,针对以上存在的不足,提供一种甘草酸生产系统及甘草酸生产废水的处理系统。

为此,本实用新型提供如下解决方案:

一种甘草酸生产系统,所述甘草酸生产系统包括:

- 预处理系统,所述预处理系统用于对甘草进行预处理;

- 浸提系统,所述浸提系统用于对预处理后的甘草进行浸提;

- 陶瓷膜过滤系统,所述陶瓷膜过滤系统用于对浸提液进行过滤处理;

- 膜浓缩系统,所述膜浓缩系统用于对陶瓷膜过滤系统的透析液进行浓缩处理;以及

- 后处理系统,所述后处理系统用于对膜浓缩系统的浓缩液进行后处理并得到甘草酸产品;

所述预处理系统、浸提系统、陶瓷膜过滤系统、膜浓缩系统和后处理系统顺次设置。

优选地,所述预处理系统包括粉碎机,所述粉碎机用于粉碎甘草。

优选地,所述浸提系统包括浸提罐和浸提液收集罐,所述浸提罐灌有稀氨水用于浸提甘草,所述浸提罐中的浸提渣回收,所述浸提罐中的浸提液输送至浸提液收集罐,所述浸提液收集罐中罐底甘草粉回用至浸提罐中再浸提。

优选地,所述浸提系统包括第一浸提罐、第二浸提罐和浸提液收集罐,所述第一浸提罐和第二浸提罐中均灌有稀氨水,所述第一浸提罐的浸提渣转移至第二浸提罐中再浸提,所述第二浸提罐中的浸提渣回收,所述第一浸提罐中的浸提液和第二浸提罐中的浸提液输送至浸提液收集罐,所述浸提液收集罐中罐底甘草粉回用至第二浸提罐中再浸提。

优选地,所述陶瓷膜过滤系统用于对来自浸提液收集罐中的浸提液进行过滤,所述陶瓷膜过滤系统的浓缩液回用至浸提液收集罐中,所述陶瓷膜过滤系统的透析液输送至膜浓缩系统进行浓缩处理。

优选地,所述后处理系统包括酸沉罐,所述酸沉罐中通入浓硫酸用于酸沉来自膜浓缩系统的浓缩液,所述酸沉罐中的沉淀物经干燥得到甘草酸产品,所述酸沉罐中的清液为生产废水。

一种甘草酸生产废水的处理系统,所述甘草酸生产废水的处理系统用于处理甘草酸生产系统中产生的废水,所述甘草酸生产废水的处理系统包括:

- 废水预处理系统,所述废水预处理系统用于对甘草酸生产废水进行预处理;

- 废水的脱盐处理系统,所述废水的脱盐处理系统用于对经预处理后的甘草酸生产废水进行脱盐处理;

- 废水的膜浓缩系统,所述膜浓缩系统用于对脱盐处理后的甘草酸生产废水进行浓缩处理;

- 双极膜处理系统,所述双极膜处理系统用于对废水的脱盐处理系统的浓缩液进行处理。

优选地,所述废水预处理系统包括絮凝反应罐和离心机,所述絮凝反应罐和离心机顺次设置,所述絮凝反应罐中添加一定浓度的PAC进行絮凝处理,絮凝后经过离心机离心得到清液和沉淀,沉淀经干燥得到甘草酸产品。

优选地,废水的脱盐处理系统包括电驱动膜处理系统,所述电驱动膜处理系统用于对离心机中的清液进行脱盐处理,所述电驱动膜处理系统的浓缩液进入双极膜处理系统,所述电驱动膜处理系统的淡化液进入废水的膜浓缩系统。

优选地,所述双极膜处理系统得到硫酸和氨水并回用于甘草酸生产系统。

优选地,所述废水的膜浓缩系统的浓缩液经喷雾干燥得到甘草酸产品。

本实用新型提供一种甘草酸生产系统及甘草酸生产废水的处理系统,具有以下优点:

1)通过本实用新型的陶瓷膜过滤系统处理甘草粉的浸提液,处理时间较传统工艺静置沉淀处理明显缩短,占地面积比使用静置沉淀装置更小,自动化程度提高,人工成本降低,而且处理之后的透析液浊度大大降低,减轻后续处理系统运行压力;

2)通过本实用新型的膜浓缩系统,既能回用大部分水分,又能得到高品质的甘草酸盐,与传统的蒸发浓缩相比能耗明显降低,由于无相变处理,甘草酸类产品品质无影响;

3)通过本实用新型的电驱动膜处理系统,实现甘草酸生产废水的脱盐处理,提高废水的膜浓缩系统所得风味物质的品质;

4)通过本实用新型的双极膜处理系统能将硫酸铵废水进行处理并得到硫酸溶液和氨水,硫酸溶液可重新回用于酸沉工段;氨水可以回用于浸提工段,提高了采用双极膜工艺的经济效益,既环保又安全,减少酸碱运输量且降低高度危险性,具有推广价值。