申请日2015.12.17

公开(公告)日2016.03.16

IPC分类号C02F1/26; C07C37/86; C07C39/04; C02F101/34

摘要

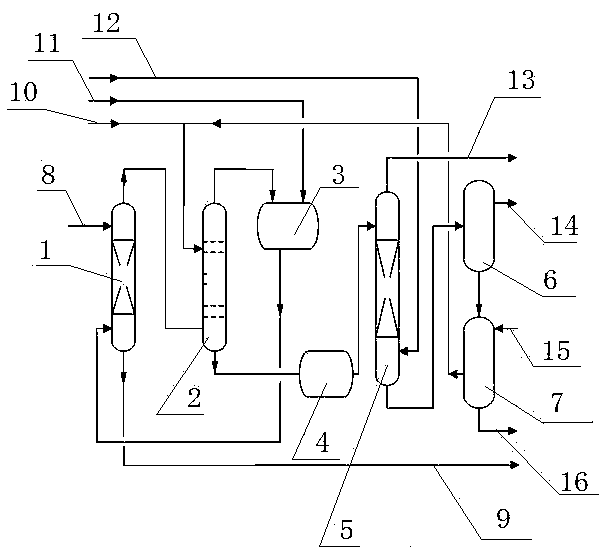

本发明涉及一种低能耗煤化工废水萃取脱酚和酚回收成套设备及处理方法。溶剂萃取法是煤化工行业普遍采用的含酚废水处理方法,具有脱酚效率高,操作简便的特点,但萃取脱酚工艺过程中,普遍采用高温精馏的方法回收萃取剂,需消耗大量蒸汽,造成了高能耗和高成本。本发明其组成包括:萃取塔(1),所述的萃取塔分别与反萃取塔(2)、萃取剂储罐(3)连接,所述的反萃取塔分别与所述的萃取剂储罐、酚钠溶液储罐(4)连接,所述的酚钠溶液储罐连接酚钠盐分解塔(5),所述的酚钠盐分解塔与粗酚分离罐(6)连接,所述的粗酚分离罐与苛化罐(7)连接。本发明用于煤化工废水萃取脱酚和酚回收。

摘要附图

权利要求书

1.一种低能耗煤化工废水萃取脱酚和酚回收成套设备,其组成包括:萃取塔,其特征是:所述的萃取塔分别与反萃取塔、萃取剂储罐、含酚废水管路、脱酚废水管路连接,所述的反萃取塔分别与所述的萃取剂储罐、酚钠溶液储罐、NaOH溶液管路连接,所述的萃取剂储罐上端与萃取剂管路连接,所述的酚钠溶液储罐另一端连接酚钠盐分解塔,所述的酚钠盐分解塔分别与燃煤烟气管路、废烟排除管路、粗酚分离罐连接,所述的粗酚分离罐分别与粗酚排出管路、苛化罐连接,所述的苛化罐与所述的NaOH溶液管路相连。

2.根据权利要求1所述的低能耗煤化工废水萃取脱酚和酚回收成套设备,其特征是:所述的萃取塔、所述的反萃取塔、所述的酚钠盐分解塔均为填料塔,其采用蜂窝格栅方式填料。

3.根据权利要求1或2所述的低能耗煤化工废水萃取脱酚和酚回收成套设备,其特征是:所述的苛化罐具有入料口和排出口。

4.一种权利要求1-3之一所述的低能耗煤化工废水萃取脱酚和酚回收成套设备的处理方法,其特征是:该包括如下步骤:

含酚废水从含酚废水管路进入萃取塔,有机溶剂萃取剂从所述的萃取塔连接的萃取剂储罐流入所述的萃取塔,含酚有机溶剂从所述的萃取塔流入连接的反萃取塔,脱酚废水从所述的萃取塔含酚废水管路流出;

质量浓度为5-15%的氢氧化钠溶液从NaOH溶液管路流入所述的反萃取塔,所述的含酚有机溶剂与氢氧化钠反应形成水溶性的酚钠盐通过酚钠溶液储罐流入酚钠盐分解塔,所述的反萃取塔中的所述的有机溶剂萃取剂流入所述的萃取剂储罐;

燃煤烟气通过燃煤烟气管路流入所述的酚钠盐分解塔,所述的水溶性的酚钠盐与所述的在所述的燃煤烟气反应在所述的酚钠盐分解塔中分解为粗酚,碳酸钠溶液流入粗酚分离罐,所述的粗酚从粗酚排出管路排出,所述的碳酸钠溶液流入苛化罐;

所述的碳酸钠溶液与所述的苛化罐中生石灰反应生成的所述的NaOH溶液流入所述的NaOH溶液管路,生成的碳酸钙沉淀从所述的苛化罐排出口排出。

5.根据权利要求4所述的低能耗煤化工废水萃取脱酚和酚回收成套设备的处理方法,其特征是:所述的含酚废水,单元酚含量为2000~5000mg/l,多元酚含量为1000~3000mg/l,COD值10000~40000mg/l,PH值为9~12。

6.根据权利要求4或5所述的低能耗煤化工废水萃取脱酚和酚回收成套设备的处理方法,其特征是:所述的有机溶剂萃取剂为磷酸三丁脂、二异丙基醚、甲基异丁基酮、乙酸乙酯、煤油、苯、甲苯及其混合物。

7.根据权利要求4或5或6所述的低能耗煤化工废水萃取脱酚和酚回收成套设备的处理方法,其特征是:所述的萃取塔中有机溶剂萃取剂与所述的含酚废水的体积流量比为1:20~1:5。

8.根据权利要求4或5或6或7所述的低能耗煤化工废水萃取脱酚和酚回收成套设备的处理方法,其特征是:所述的生石灰的粒度小于10mm,所述的生石灰中氧化钙含量大于85%。

说明书

低能耗煤化工废水萃取脱酚和酚回收成套设备及处理方法

技术领域:

本发明涉及煤化工和工业废水处理技术领域,具体涉及一种低能耗煤化工废水萃取脱酚和酚回收成套设备及处理方法。

背景技术:

煤化工过程中产生的高浓度含酚废水是一种最难以治理的工业废水,处理难度大,成本高,我国污水综合排放标准规定,挥发酚的排放标准为0.5mg/L。但另一方面,苯酚及其衍生物是一种重要的化工原料,广泛应用于农药、医药、染料等化工合成领域,可资源化回收利用。

溶剂萃取法是煤化工行业普遍采用的含酚废水处理方法,具有脱酚效率高,操作简便的特点,而且可以实现酚回收。专利200610033932.1、200610033936.X公开了采用甲基异丁基酮进行煤气化废水萃取脱酚的方法,总酚脱除率可达92%。实践证明,采用甲基异丁基酮萃取工艺,废水的总酚含量约300mg/l,COD约2000mg/l。但萃取脱酚工艺过程中,普遍采用高温精馏的方法回收萃取剂,需消耗大量蒸汽,造成了高能耗和高成本。据哈尔滨气化厂的统计数据,在萃取脱酚工段,吨水处理的蒸汽消耗成本27-28元,约占车间消耗成本的60%。因此,降低水处理成本的关键在于节能降耗,减少蒸气消耗。

发明内容:

本发明目的是针对现有技术存在的缺陷提供一种低能耗煤化工废水萃取脱酚和酚回收成套设备及处理方法。

上述的目的通过以下技术方案实现:

一种低能耗煤化工废水萃取脱酚和酚回收成套设备,其组成包括:萃取塔,所述的萃取塔分别与反萃取塔、萃取剂储罐、含酚废水管路、脱酚废水管路连接,所述的反萃取塔分别与所述的萃取剂储罐、酚钠溶液储罐、NaOH溶液管路连接,所述的萃取剂储罐上端与萃取剂管路连接,所述的酚钠溶液储罐另一端连接酚钠盐分解塔,所述的酚钠盐分解塔分别与燃煤烟气管路、废烟排除管路、粗酚分离罐连接,所述的粗酚分离罐分别与粗酚排出管路、苛化罐连接,所述的苛化罐与所述的NaOH溶液管路相连。

所述的低能耗煤化工废水萃取脱酚和酚回收成套设备,所述的萃取塔、所述的反萃取塔、所述的酚钠盐分解塔均为填料塔,其采用蜂窝格栅方式填料。

所述的低能耗煤化工废水萃取脱酚和酚回收成套设备,所述的苛化罐具有入料口和排出口。

一种所述的低能耗煤化工废水萃取脱酚和酚回收成套设备的处理方法,该包括如下步骤:

含酚废水从含酚废水管路进入萃取塔,有机溶剂萃取剂从所述的萃取塔连接的萃取剂储罐流入所述的萃取塔,含酚有机溶剂从所述的萃取塔流入连接的反萃取塔,脱酚废水从所述的萃取塔含酚废水管路流出;

质量浓度为5-15%的氢氧化钠溶液从NaOH溶液管路流入所述的反萃取塔,所述的含酚有机溶剂与氢氧化钠反应形成水溶性的酚钠盐通过酚钠溶液储罐流入酚钠盐分解塔,所述的反萃取塔中的所述的有机溶剂萃取剂流入所述的萃取剂储罐;

燃煤烟气通过燃煤烟气管路流入所述的酚钠盐分解塔,所述的水溶性的酚钠盐与所述的在所述的燃煤烟气反应在所述的酚钠盐分解塔中分解为粗酚,碳酸钠溶液流入粗酚分离罐,所述的粗酚从粗酚排出管路排出,所述的碳酸钠溶液流入苛化罐。

所述的碳酸钠溶液与所述的苛化罐中生石灰反应生成的所述的NaOH溶液流入所述的NaOH溶液管路,生成的碳酸钙沉淀从所述的苛化罐排出口排出。

所述的低能耗煤化工废水萃取脱酚和酚回收成套设备的处理方法,所述的含酚废水,单元酚含量为2000~5000mg/l,多元酚含量为1000~3000mg/l,COD值10000~40000mg/l,PH值为9~12。

所述的低能耗煤化工废水萃取脱酚和酚回收成套设备的处理方法,所述的有机溶剂萃取剂为磷酸三丁脂、二异丙基醚、甲基异丁基酮、乙酸乙酯、煤油、苯、甲苯及其混合物。

所述的低能耗煤化工废水萃取脱酚和酚回收成套设备的处理方法,所述的萃取塔中有机溶剂萃取剂与所述的含酚废水的体积流量比为1:20~1:5。

所述的低能耗煤化工废水萃取脱酚和酚回收成套设备的处理方法,所述的生石灰的粒度小于10mm,所述的生石灰中氧化钙含量大于85%。

本发明的有益效果是:

本发明所述的有机溶剂萃取剂回收能耗低,减少蒸汽用量30-40%;采用烟道气分解酚钠盐,实现二氧化碳有效利用,属于低碳环保技术;副产品碳酸钙乳液作为烟气脱硫剂利用,无废弃物排放;粗酚杂质少,减少了后处理难度,可直接分离精制制取高附加值产品。

本发明首先,对于萃取脱酚后溶解酚类物质的有机溶剂,采用氢氧化钠溶液反萃取的方法分离萃取剂和酚类有机物:

酚钠盐溶于水相中,与有机溶剂分离;

然后,利用烟道气中二氧化碳与酚钠盐反应生成不溶于水的酚:

粗酚分离后,在碳酸钠溶液中加入生石灰,生成氢氧化钠和碳酸钙沉淀:

氢氧化钠溶液循环使用,碳酸钙乳液可作为烟气脱硫剂使用。

本发明所述的分解塔中酚钠盐溶液与烟气反应生成有机酚的分解率大于98%。