申请日2015.12.18

公开(公告)日2016.11.09

IPC分类号C02F9/10; C02F103/18

摘要

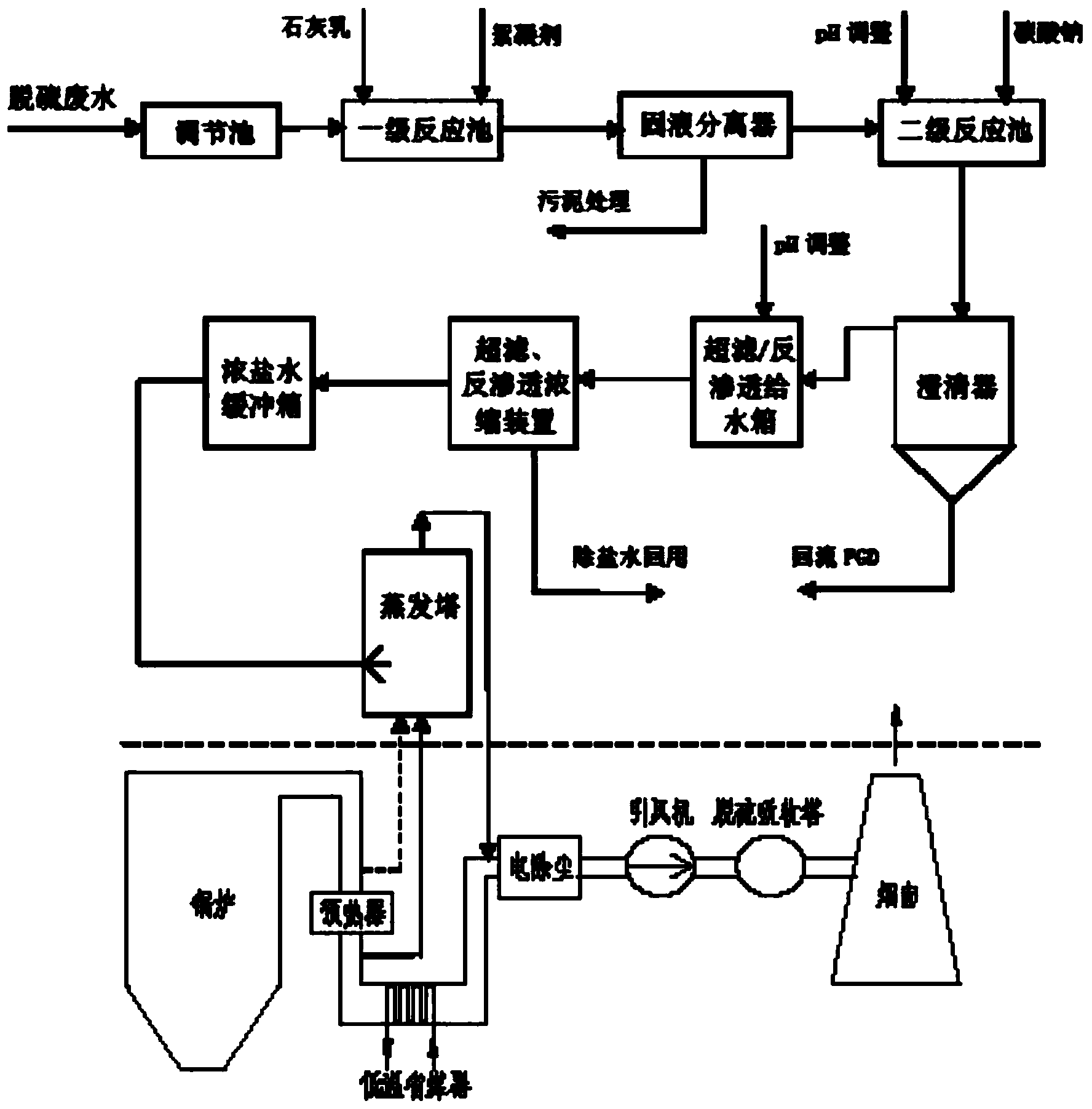

本实用新型公开了一种基于烟气余热蒸发脱硫废水零排放处理系统,包括依次串联的双碱法预处理系统、膜过滤除盐浓缩减量系统、烟气旁路蒸发塔蒸发零排放系统。本实用新型的特征在于,所述双碱法预处理系统包括依次串联的调节池、一级反应池、固液分离器、二级反应池及澄清器;所述膜过滤除盐浓缩减量系统包括依次串联的给水箱、超滤装置和反渗透装置;所述烟气旁路蒸发塔蒸发系统包括依次连接的浓盐水箱和蒸发塔,蒸发塔烟气入口连接空预器前部或后部的烟道,蒸发塔出口烟道连接除尘器入口;本实用新型的优点是工艺简单,采用锅炉烟气余热进行蒸发,投资少,运行费用低,该方法实现了低成本脱硫废水零排放,具有广泛的推广、使用价值。

摘要附图

权利要求书

1.一种基于烟气余热蒸发脱硫废水零排放处理系统,包括依次连接的双碱法预处理系统、膜过滤除盐浓缩减量系统、烟气旁路蒸发塔蒸发零排放系统,其特征在于:

所述双碱法预处理系统包括依次串联的调节池、一级反应池、固液分离器、二级反应池及澄清器;所述固液分离器的污泥出口进行污泥处理,澄清器的污泥出口连接吸收塔;

所述膜过滤除盐浓缩减量系统包括依次串联的给水箱、超滤装置和反渗透装置;

所述烟气旁路蒸发塔蒸发零排放系统包括依次连接的浓盐水箱和蒸发塔,蒸发塔烟气入口连接空预器前部或后部的烟道,蒸发塔出口烟道连接除尘器入口;

气固分离模块,包括除尘器和脱硫吸收塔,利用电厂烟气系统除尘器装置将蒸发塔结晶物与烟气进行气固分离。

2.根据权利要求1所述的一种基于烟气余热蒸发脱硫废水零排放处理系统,其特征在于,包括:通过管道依次连接的调节池、一级反应池、固液分离器、二级反应池、澄清器、超滤/反渗透给水箱、超滤/反渗透装置、浓盐水缓冲箱、蒸发塔;固液分离器污泥进行污泥处理,澄清器内污泥回流至脱硫系统;蒸发塔入口烟道连接空预器前部或后部的烟道,取自空预器前部或后部的一部分高温烟气,蒸发塔出口烟道接入除尘器入口,除尘器出口接入脱硫吸收塔入口。

3.根据权利要求1所述的烟气余热蒸发脱硫废水零排放处理系统,其特 征在于,所述双碱法预处理系统采用二级软化法,其一级反应池、二级反应池还配有加药系统,加药系统设有加药罐和加药泵,加药罐出口连接加药泵及反应池。

4.根据权利要求1所述的烟气余热蒸发脱硫废水零排放处理系统,其特征在于,所述双碱法预处理系统所加入的物质为Ca(OH)2、NaOH、无机多孔絮凝剂、PAC、PAM、Na2CO3、HCl中的一种或多种。

5.根据权利要求1所述的烟气余热蒸发脱硫废水零排放处理系统,其特征在于,所述过滤膜为微滤膜、超滤膜、纳滤膜中的一种,所述微滤膜为有机膜、金属膜或陶瓷膜中的一种,其孔径介于1~10μm之间;所述超滤为浸没式超滤、柱式超滤、管式超滤、卷式超滤或板式超滤中的一种;所述纳滤膜采用对硫酸钙截留率为至少98%的纳滤膜。

6.根据权利要求1所述的烟气余热蒸发脱硫废水零排放处理系统,其特征在于,所述反渗透膜组为反渗透、高压反渗透、正渗透、电渗析、膜蒸馏中的一种,反渗透脱盐装置中的反渗透模组件为卷式模组件,膜材料为有机膜中醋酸纤维或复合膜。

7.根据权利要求1所述的烟气余热蒸发脱硫废水零排放处理系统,其特征在于,所述蒸发塔采用独立的烟气旁路蒸发塔,蒸发塔热源取自空预器前部或后部的一部分高温烟气,与空预器及低温省煤器形成旁路,利用烟气系统空预器及低温省煤器的阻力平衡,旁路蒸发塔不需提供其它动力。

8.根据权利要求1所述的烟气余热蒸发脱硫废水零排放处理系统,其特征在于,所述蒸发塔采用圆形空塔,塔内没有任何转动部件和支撑杆件,热烟气由蒸发塔底部进入,由顶部排出使塔内的水分迅速完全蒸发。

9.根据权利要求1所述的烟气余热蒸发脱硫废水零排放处理系统,其特征在于,所述蒸发塔内设雾化喷嘴,将液滴雾化喷入蒸发塔内,每个塔采用一个或多个雾化喷嘴,雾化喷嘴采用空气雾化喷嘴。

10.根据权利要求1所述的烟气余热蒸发脱硫废水零排放处理系统,其特征在于,所述气固分离模块,包括除尘器和脱硫吸收塔,除尘器为静电除尘器或布袋除尘器中的一种。

说明书

一种基于烟气余热蒸发脱硫废水零排放处理系统

技术领域

本实用新型涉及电力、冶金、化工等高含盐废水烟气余热蒸发零排放处理系统,属高含盐废水处理技术领域,尤其涉及一种基于烟气余热蒸发脱硫废水零排放处理系统。

背景技术

湿法脱硫是目前世界上唯一大规模商业化应用的脱硫方式,是控制燃煤电厂二氧化硫排放的主要技术手段。石灰石-石膏湿法脱硫是目前国内外使用最广泛的一种烟气脱硫方法。

锅炉产生的烟气经电除尘器除尘后进入湿法脱硫系统,在吸收塔内完成洗涤脱硫,经除雾器除去雾滴后由烟囱排入大气。在吸收塔中随着烟气洗涤不断进行,吸收剂有效成分不断消耗,生成的亚硫酸钙经强制氧化生成石膏,在吸收塔洗涤烟气时烟气中的氯化物也被洗涤溶解以及脱硫工艺用水带入的氯离子而产生氯离子在吸收液中富集。氯离子浓度的增高带来两个不利的影响:一是降低了吸收液的pH值,从而引起脱硫效率的下降和CaSO4结垢倾向的增大,石膏难于脱水;二是会对脱硫装置产生严重的腐蚀问题。为了维持脱硫装置循环浆液系统的离子平衡,防止烟气中可溶部分即氯离子浓度超过规定值和保证脱硫石膏品质,脱硫系统需定期排放一定的脱硫废水,以维持吸收塔浆液中氯离子的浓度控制在(20000mg/l)以下。脱硫废水的水质特点:脱硫废水水量较少;①酸性,一般pH值为4~6;②废水浊度高,悬浮物含量大(石膏颗粒、SiO2、Al和Fe的氢氧化物),浓度可达几万ppm。大部分的颗粒物粘性低:③含有大量重金属,如Cr、As、Cd、Pb、Hg、Cu等;④含 盐量极高,废水中含有大量的Cl-、F-,SO32-、SO42-、Ca2+、Mg2+。其中氯离子Cl-浓度高达~20000mg/l。所以脱硫废水对脱硫系统管道、各种金属材料及相关动力设备有很强的腐蚀性,导致脱硫高含盐量废水的处理及回收利用非常困难。

国内外目前常用的脱硫废水处理方式主要有:

化学絮凝处理:目前国内大部分电厂湿法脱硫废水采用中和、絮凝、反应、沉淀、分离等方法对脱硫废水进行预处理,污泥进行压滤外运,处理后的脱硫废水一般达标排放或干灰加湿、灰场喷淋等简单回用。该方案从目前的运行效果看,处理工艺复杂,加药系统庞大,基本上都达不到排放标准。通过以上的处理系统,可以有效的降低脱硫废水中的悬浮物、重金属、氟含量,但处理过的废水中,Ca2+、Mg2+、SO42-、Cl-等含量仍然较高,处理后的废水极高含盐量及高氯离子浓度,对金属及设备的腐蚀性极强,导致处理后的脱硫废水无法回用于其它系统。对于绝大多数国内电厂脱硫废水深度处理技术及回用是废水处理的一个难点课题,一直是电力企业可望而不可及的一项技术。

蒸发结晶:个别电厂尝试脱硫废水采用二级预处理工艺,大大降低了废水中悬浮物的含量,预处理系统的出水再进入深度处理系统:包括蒸发+结晶工艺,通过蒸发、结晶及干燥装置可使脱硫废水分离为高品质的水(蒸汽)和固体废物,脱硫废水彻底实现了无害化。例如广东河源电厂废水处理系统开创了我国脱硫废水处理技术的先河,是国内第一家采用脱硫废水“预处理+蒸发+结晶”工艺的电厂,脱硫废水处理量约20t/h,投资约~9800万元,但该方法存在投资成本和运行成本、能耗偏高的弊端,该技术未能广泛推广。

实用新型内容

针对上述缺陷或不足,本实用新型的目的在于提供一种基于烟气余热蒸发脱硫废水零排放处理系统,该系统实现了低成本脱硫废水零排放。

为达到以上目的,本实用新型是通过以下技术方案实现的:

基于烟气余热蒸发湿法脱硫废水零排放处理系统由以下三个系统组成:包括依次连接的双碱法预处理系统、膜过滤除盐浓缩减量系统、烟气旁路蒸发塔蒸发零排放系统。

包括以下步骤:

1)、双碱法预处理系统包括依次串联的调节池、一级反应池、固液分离器、二级反应池及澄清器;所述固液分离器的污泥出口进行污泥处理,澄清器的污泥出口连接吸收塔;

2)、膜过滤除盐浓缩减量系统包括依次串联的给水箱、超滤装置和反渗透装置;

3)、烟气旁路蒸发塔蒸发零排放系统包括依次连接的浓盐水箱和蒸发塔,蒸发塔烟气入口连接空预器前部或后部的烟道,蒸发塔出口烟道连接除尘器入口;

4)、蒸发后的水蒸汽以气态进入锅炉烟气,利用电厂烟气系统除尘器装置将蒸发塔结晶物与烟气进行气固分离,高纯度的气态水蒸气以及结晶物得以分离。

5)、除去结晶物后的水蒸气随烟气进入脱硫吸收塔中全部回收利用,结晶物随粉煤灰一同排出。

进一步地,一种基于烟气余热蒸发脱硫废水零排放处理系统,包括:通过管道依次连接的调节池、一级反应池、固液分离器、二级反应池、澄清器、 超滤/反渗透给水箱、超滤/反渗透装置、浓盐水缓冲箱、蒸发塔;固液分离器污泥进行污泥处理,澄清器内污泥回流至脱硫系统;蒸发塔入口烟道连接空预器前部或后部的烟道,蒸发塔出口烟道接入除尘器入口,除尘器出口接入脱硫吸收塔入口。

所述步骤1)双碱法预处理系统采用二级软化法,包括通过管道依次连接的调节池、一级反应池、固液分离器、二级反应池、澄清器。

进一步地,一级反应池、二级反应池还配有加药系统,加药系统设有加药罐和加药泵,加药罐出口连接加药泵及反应池。

进一步地,双碱法预处理系统所加入的物质为Ca(OH)2、NaOH、无机多孔絮凝剂、PAC、PAM、Na2CO3、HCl中的一种或多种。

所述步骤2),所述的超滤装置与反渗透装置之间依次串联超滤产水箱、超滤产水泵、保安过滤器和反渗透高压泵。

进一步地,过滤膜为微滤膜、超滤膜、纳滤膜中的一种,所述微滤膜为有机膜、金属膜或陶瓷膜中的一种,其孔径介于1~10μm之间;所述超滤为浸没式超滤、柱式超滤、管式超滤、卷式超滤或板式超滤中的一种;所述纳滤膜采用对硫酸钙截留率为至少98%的纳滤膜。

进一步地,高盐膜组为反渗透、高压反渗透、正渗透、电渗析、膜蒸馏中的一种,反渗透脱盐装置中的反渗透模组件为卷式模组件,膜材料为有机膜中醋酸纤维或复合膜。

进一步地,超滤膜组连接有超滤膜清洗装置,反渗透膜组连接有反渗透膜清洗装置,可分别定时定期对超滤膜和反渗透膜组件进行自动在线清洗和化学清洗,减少膜污染堵塞,延长膜使用寿命。

所述步骤3)在锅炉空预器与除尘器之间设置独立的烟气旁路蒸发塔,蒸发塔抽取空预器前部或后部的一部分高温烟气,利用高温烟气在蒸发塔内对少量浓缩液进行蒸发结晶;在蒸发塔中雾化的液滴与高温烟气迅速进行传热、传质、蒸发,水以高品质的水(蒸汽)气态随烟气进入脱硫吸收塔系统,被脱硫系统所回收利用。具体为利用锅炉烟气余热对废水进行蒸发结晶,无需电厂其它热源,属余热利用。

进一步地,所述蒸发塔采用独立的烟气旁路蒸发塔,蒸发塔热源取自空预器前部或后部的一部分高温烟气,与空预器及低温省煤器形成旁路,利用烟气系统空预器及低温省煤器的阻力平衡,旁路蒸发塔不需提供其它动力。

进一步地,所述蒸发塔配置,根据浓缩减量后的水量,每座锅炉设置一座或两座蒸发塔,全厂可设一座或多座蒸发塔,将浓缩减量后的废水完全蒸发,实现废水零排放。

进一步地,蒸发塔采用圆形空塔,塔内完全没有任何转动部件和支撑杆件,热烟气由蒸发塔底部进入,由顶部排出;塔内优良的混合条件,使塔内的水分迅速蒸发。

进一步地,蒸发塔内设雾化喷嘴,将液滴雾化喷入蒸发塔内,每座塔采用一个或多个雾化喷嘴,雾化喷嘴采用空气雾化喷嘴。喷入塔内的水雾化效果好,瞬间气化后使得塔内激烈湍动的固体物不易粘结抱团,保证了后级除尘器的稳定可靠运行;雾化喷嘴的精确设置使蒸发塔内不会产生湿灰粘结、粘壁和堵塞、落灰。

进一步地,所述蒸发塔入口、出口处安装有烟气温度、压力以及流量测量装置。由于排烟温度高于露点温度15~20℃,也不会产生腐蚀。

所述步骤4)蒸发后的结晶物分离,采用电厂烟气系统除尘器装置,将蒸发塔结晶物与烟气进行气固分离,高纯度的气态水蒸气以及结晶物得以分离。蒸发塔后的烟道连接除尘器入口,蒸发塔无需另设置气固分离装置。

进一步地,除尘器将蒸发结晶物随粉煤灰一同扑集、排出,除去结晶物后的水蒸气随烟气进入脱硫吸收塔中全部回收利用。

进一步地,除尘器为静电除尘器或布袋除尘器中的一种。

与现有技术比较,本实用新型的有益效果为:

1.本实用新型工艺简洁,实现了低成本脱硫废水零排放,投资少,运行费用低,实用性强,该方法具有广泛的推广、使用价值。

2.本实用新型能够去除脱硫废水中的悬浮物、重金属等,并且通过蒸发塔能够去除传统废水处理无法去除的SO42-、Cl-等溶解性盐类;

3.采用锅炉烟气余热进行蒸发,有效的利用了火电厂锅炉烟气余热,达到资源、余热回收利用的目的。无需其它蒸汽热源,节省了能源。

4.脱硫废水减量化设计,采用膜过滤除盐浓缩,可回收60%~90%的除盐水,剩余的少量浓缩水利用蒸发塔进行蒸发,回用于脱硫系统,实现了电厂脱硫废水真正意义上的100%完全回收利用。

5.旁路烟道蒸发塔工艺,蒸发塔与空预器、低温省煤器并列运行,对电厂其它系统无影响,运行维护简单,实用性强。