申请日2016.01.21

公开(公告)日2017.07.28

IPC分类号C02F11/00; C02F11/12; C02F101/20

摘要

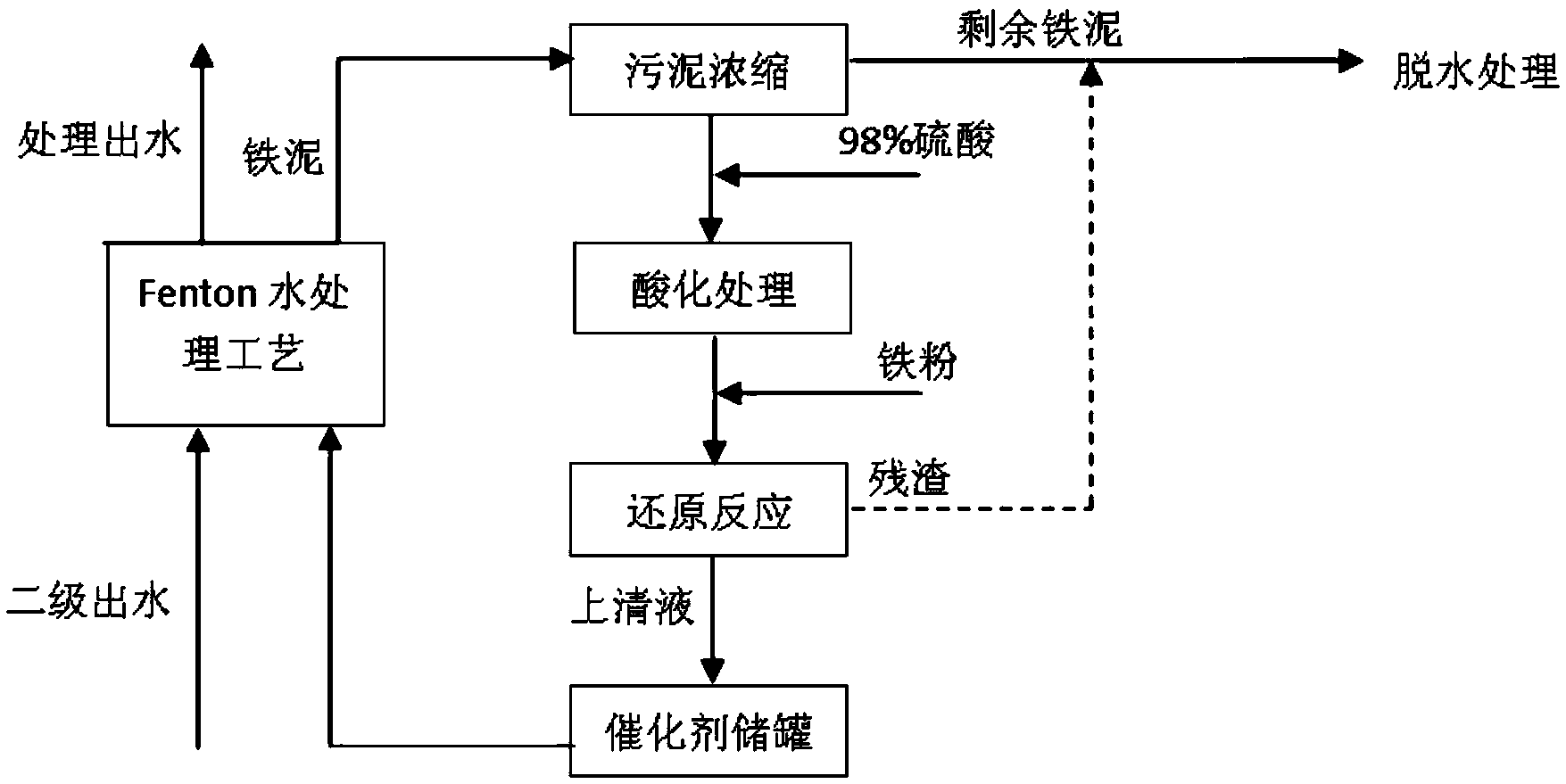

本发明提供了一种集中式污水处理厂所产生的Fenton铁泥的再生回用方法,具体包括以下步骤:将来自集中式污水处理厂的经Fenton深度处理所产生的铁泥注入浓缩池,进行重力浓缩,再将占所述浓缩后的铁泥的总体积75~80%的铁泥用泵提升至酸化反应器,剩余的浓缩后的铁泥脱水外排;向所述酸化反应器中加入98%浓硫酸,搅拌反应,制得含有Fe3+的混合液;然后加入铁粉,搅拌进行还原反应,制得含有Fe2+的混合液;然后静置沉淀,将含Fe2+的上清液排至催化剂储罐,用于Fenton反应。本发明所提供的Fenton铁泥的再生回用方法实现了Fenton铁泥现场资源化回用,且铁泥再生设备占地面积小、操作简单,维护方便,从而大大降低了运行成本。

权利要求书

1.一种集中式污水处理厂所产生的Fenton铁泥的再生回用方法,其特征在于,具体包括以下步骤:

(1)将来自集中式污水处理厂的经Fenton深度处理所产生的铁泥注入浓缩池,进行重力浓缩,得到浓缩后的铁泥;并且,使得所述浓缩后的铁泥的含水率为95~97%;

(2)将占所述浓缩后的铁泥的总体积75~80%的铁泥用泵提升至酸化反应器,剩余的浓缩后的铁泥脱水外排;

(3)向所述酸化反应器中加入98%浓硫酸,所述酸化反应器中的铁泥与98%浓硫酸的体积比为20:1,并控制pH为1~2,搅拌反应,使反应完全,制得含有Fe3+的混合液;

(4)向步骤(3)中制得的含有Fe3+的混合液中加入铁粉,搅拌进行还原反应,用氧化还原电位测量仪控制反应终点,当ORP降至200mV以下时搅拌停止,制得含有Fe2+的混合液;然后静置沉淀30min,将含Fe2+的上清液作为再生催化剂排至催化剂储罐,而将下层残渣与步骤(2)中所述的剩余的浓缩后的铁泥混合后外排脱水;

(5)用计量泵将所述催化剂储罐中的硫酸亚铁上清液输送至Fenton反应池,经Fenton深度处理,产生新的铁泥,再实施步骤(1),如此循环。

2.根据权利要求1所述的集中式污水处理厂所产生的Fenton铁泥的再生回用方法,其特征在于,在所述步骤(3)中,进行搅拌反应的时间为30min。

3.根据权利要求1所述的集中式污水处理厂所产生的Fenton铁泥的再生回用方法,其特征在于,在所述步骤(4)中,所述铁粉的加入质量占反应体系的质量浓度为1~2%。

4.根据权利要求1所述的集中式污水处理厂所产生的Fenton铁泥的再生回用方法,其特征在于,在所述步骤(4)中,所述铁粉为废铁粉。

5.根据权利要求1所述的集中式污水处理厂所产生的Fenton铁泥的再生回用方法,其特征在于,在所述步骤(4)中,所述还原反应持续的时间为60~80分钟。

说明书

一种集中式污水处理厂所产生的Fenton铁泥的再生回用方法

技术领域

本发明属于环境工程领域,具体涉及一种集中式污水处理厂所产生的Fenton铁泥的再生回用方法。

背景技术

改革开放以来我国经济快速增长,至2014年全国已建成超过1000个工业园区,但随着国内水污染物综合排放标准和行业排放标准日益严格,大量工业园区污水处理厂面临提标改造的问题。

将Fe2+和H2O2组成的试剂命名为Fenton试剂,使用该试剂的反应称Fenton反应。1964年,加拿大学者H.R.Eisenhaner将Fenton试剂成功地应用到废水处理上,在近十几年的研究中Fenton试剂已成功运用于多种工业废水的处理,目前已成为废水深度处理技术中应用最广泛、技术最成熟的工艺。

Fenton工艺是诸多高级氧化技术中最被广泛应用的工艺,主要由于其设备简单,反应速度快,适用范围广,氧化能力强,相对较低的运行成本等优点,使其成为应用于化工园区集中式污水处理厂深度处理的最可行的和有效的工艺之一。Fenton工艺反应条件控制pH3~4,外加硫酸亚铁和过氧化氢,反应后中和沉淀,清水排出,污泥沉淀浓缩。

近年来,我国水环境保护设施投入巨大,Fenton法亦成为处理难降解废水最常用的工艺之一,必将导致全国各大工业园区内产生的Fenton铁泥量日益增长。根据《国家危险废物名录》,接受化工及制药等行业废水的污水厂处理污泥都被默认为危险废弃物,因此污水厂需要承担相应危废处置费用。如果污泥处理不妥当将产生诸多危害,比如污泥中的有毒有害物质在长期堆放后释放出有害气体,造成大气污染;污泥直接填埋将破坏土壤生态,污染地下水体,严重危害环境;送入钢铁厂回收可以避免前两者,但其粒度低,易使炼铁炉膛堵塞,导致产品质量严重下降。

通常化工园区集中式污水厂Fenton处理工艺产生的污泥经过脱水、干燥,作为危废进行处置,需要承担相应的一次性设备投入,运行费用和危废处置费。

目前,国内外可行的处理方式主要有以下几种:1)将全部所得的Fenton铁泥脱水干燥,作危废处置,经高温后用于烧砖;2)将Fenton铁泥电再生,该方法通过电解,在阴极使三价铁还原成二价铁,实现催化剂亚铁的再生;3)Fenton铁泥生产含铁化学品,如制备硫酸亚铁、聚合硫酸铁,铁泥经过粉碎、酸浸制取硫酸亚铁溶液后,调碱、氧化、催固、再粉碎制得成品。

然而,现有技术中所提供的处理Fenton铁泥的绝大多数方法存在利用率低,能耗高等问题,具体地,关于上述三种常用方法存在的问题:1)由于Fenton铁泥的产生量非常之大,而将Fenton铁泥脱水干燥后并作危废处置,则全部的铁泥都得不到回收利用,从而导致成本非常高;2)Fenton铁泥电再生,此方法存在能耗高,再生率低等问题,并且现工程应用很少;3)Fenton铁泥生产含铁化学品,此类方法存在铁泥原料收集管理难度大,产品生产不稳定等问题。

发明内容

针对化工园区集中式污水处理厂所产生的Fenton铁泥,发明人通过分析其中有机物浓度及铁含量,发现浓缩铁泥中COD浓度低于4000mg/L,绝干铁含量高于40%等特点;并且,为了解决上述现有技术中存在的种种缺点与不足,本发明旨在提供一种既减少最终铁泥排放量,又减少Fenton工艺所需的催化剂用量的Fenton铁泥的再生回用方法,从而降低采用了Fenton工艺的污水处理厂的运行成本。

本发明的第一方面,提供了一种集中式污水处理厂所产生的Fenton铁泥的再生回用方法,所述方法具体包括以下步骤:

(1)将来自集中式污水处理厂的经Fenton深度处理所产生的铁泥注入浓缩池,进行重力浓缩,得到浓缩后的铁泥;并且,使得所述浓缩后的铁泥的含水率为95~97%;

(2)将占所述浓缩后的铁泥的总体积75~80%的铁泥用泵提升至酸化反应器,剩余的浓缩后的铁泥脱水外排;目的是使Fenton水处理系统中铁浓度保持平衡;本步骤区别与传统Fenton水处理产生铁泥,并非全部脱水排放;

(3)向所述酸化反应器中加入98%浓硫酸,所述酸化反应器中的铁泥与98%浓硫酸的体积比为20:1,并控制pH为1~2,搅拌反应,使反应完全,制得含有Fe3+的混合液;

(4)向步骤(3)中制得的含有Fe3+的混合液中加入铁粉,搅拌进行还原反应,用氧化还原电位测量仪控制反应终点,当ORP降至200mV以下时搅拌停止,制得含有Fe2+的混合液;然后静置沉淀30min,将含Fe2+的上清液作为再生催化剂排至催化剂储罐,而将下层残渣与步骤(2)中所述的剩余的浓缩后的铁泥混合后外排脱水;可见,在本步骤中,成功将Fe3+转化为Fe2+,并且实质上生成的为FeSO4;

(5)用计量泵将所述催化剂储罐中的硫酸亚铁上清液输送至Fenton反应池,经Fenton深度处理,产生新的铁泥,再实施步骤(1),如此循环。

优选地,在上述方法中,在所述步骤(3)中,进行搅拌反应的时间为30min。

优选地,在上述方法中,在所述步骤(4)中,所述铁粉的加入质量占反应体系的质量浓度为1~2%。

优选地,在上述方法中,在所述步骤(4)中,所述铁粉为废铁粉。

优选地,在上述方法中,在所述步骤(4)中,所述还原反应持续的时间为60~80分钟。

与现有技术相比,本发明所提供的Fenton铁泥的再生回用方法有效实现Fenton铁泥的现场减量化,资源化,还有效缓解了化工园区污水处理厂采用Fenton工艺而产生二次污染问题;最为重要的是,本发明所提供的Fenton铁泥的再生回用方法实现了Fenton铁泥现场资源化回用,且铁泥再生设备占地面积小、操作简单,维护方便,从而大大降低了运行成本及风险,直接和间接实现较大的经济价值。