申请日2016.01.21

公开(公告)日2016.04.20

IPC分类号C02F9/04; C01B25/32; C01F11/46

摘要

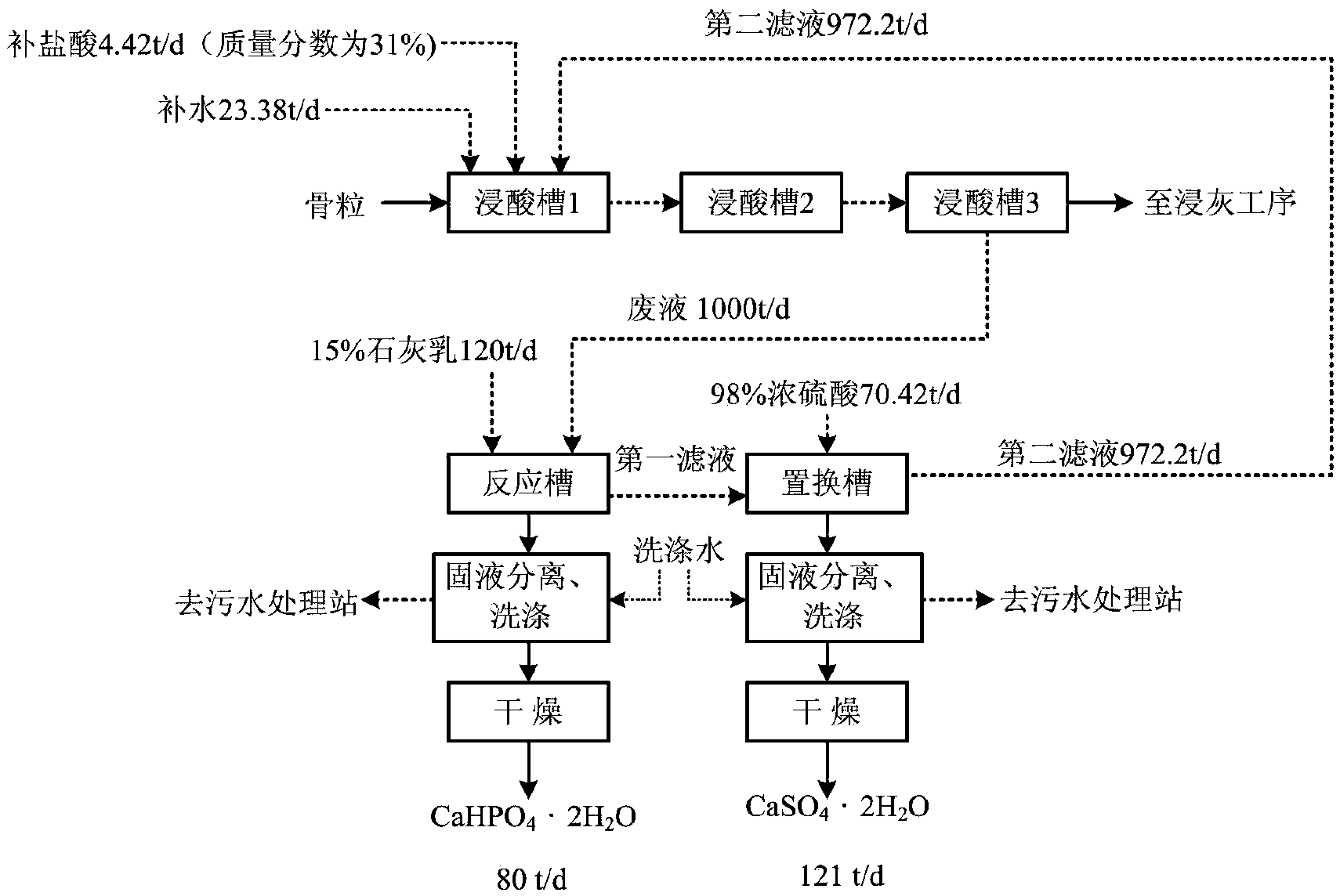

本发明涉及废水处理技术领域,提供了一种骨明胶废水的处理方法,包括以下步骤:将浸酸槽内处理过骨粒的废液排入反应槽,然后向反应槽内加入石灰乳,然后将进行固液分离得到第一滤液和第一沉淀物;将滤液排入置换槽内进行置换反应,然后向置换槽内添加浓硫酸并搅拌,经固液分离得到第二滤液和第二沉淀物;将第二滤液的部分或者全部返回浸酸槽进行回收利用;其中,石灰乳的质量分数为12-18%,且石灰乳的用量为废液质量的10-15%;浓硫酸的质量分数为70-98%,且浓硫酸的用量为废液质量的5-10%。能够去除浸酸产生的废液中的Ca2+,同时废液经过处理后还能回收利用,而且成本更低,有利于环境保护。

权利要求书

1.一种骨明胶废水的处理方法,其特征在于,包括以下步骤:

将浸酸槽内处理过骨粒的废液排入反应槽,并向反应槽内加入石灰乳,对所述反应槽内的反应产物进行固液分离得到第一滤液和第一沉淀物;

将所述第一滤液排入置换槽内进行置换反应,并向所述置换槽内添加浓硫酸并搅拌,所述置换槽内的产物经固液分离得到第二滤液和第二沉淀物;以及

将所述第二滤液的部分或者全部返回所述浸酸槽进行回收利用;

其中,所述石灰乳的质量分数为12-18%,且所述石灰乳的用量为所述废液质量的10-15%;所述浓硫酸的质量分数为70-98%,且所述浓硫酸的用量为所述废液质量的5-10%。

2.根据权利要求1所述的处理方法,其特征在于,加入所述石灰乳后使得所述反应槽内的pH值为4.5-6。

3.根据权利要求2所述的处理方法,其特征在于,所述置换反应的反应温度为20-55℃。

4.根据权利要求1所述的处理方法,其特征在于,所述浓硫酸在1-2.5h内添加完,所述浓硫酸添加完后继续反应0.5-1h。

5.根据权利要求1所述的处理方法,其特征在于,将所述第二滤液返回所述浸酸槽的同时,在所述第二滤液中加入盐酸用以补充Cl-,所述盐酸用量为所述废液质量的0.3-0.5%,所述盐酸的质量分数为25-35%。

6.根据权利要求4所述的处理方法,其特征在于,加入所述硫酸的同时进行搅拌,搅拌的速度为60-180r/min。

7.根据权利要求5所述的处理方法,其特征在于,将所述第二滤液返回所述浸酸槽进行回收利用的同时,加入占所述废液质量的2-3%的水。

8.根据权利要求1所述的处理方法,其特征在于,将所述第二滤液的质量的90-98%返回所述浸酸槽进行回收利用。

9.根据权利要求1-8任一项所述的处理方法,其特征在于,对所述第一沉淀物洗涤后进行固液分离,并对固液分离得到的固体物进行干燥得到磷酸氢钙晶体。

10.根据权利要求1-8任一项所述的处理方法,其特征在于,对第二沉淀物进行洗涤后进行固液分离,并对固液分离得到的固体物进行干燥得到硫酸钙晶体。

说明书

一种骨明胶废水的处理方法

技术领域

本发明涉及废水处理技术领域,具体而言,涉及一种骨明胶废水的处理方法。

背景技术

明胶是将动物的皮、骨、腱与韧带中含有的胶原,经复杂的理化处理得到的一种无脂肪高蛋白易被人体吸收的产品,被广泛用于医药、食品、照相等行业。骨明胶是从动物骨中提取的明胶,现有明胶比较成熟的生产工艺有酸法和碱法两种。无论采取酸法还是碱法工艺路线,均需消耗大量新鲜水,而且排放的废水污染物种类繁多,尤其是碱法工艺,排放大量高钙、高化学需氧量(chemicaloxygendemand,COD)和高氮的碱性废水。另外,浸灰工段产生的石灰废渣、提胶工段产生的恶臭和胶渣,对周围环境产生严重影响。

碱法工艺制备明胶的基本流程包括:浸酸、水洗、浸灰、水洗、中和、水洗、抽提、固液分离、蒸发、干燥等工序。由于国内大多数一般来说采用碱法生产骨明胶,浸酸和浸灰工序是主要产污环节。浸酸废水中含H+、Cl-、Ca2+、PO43-、Mg2+等离子和油脂、蛋白质、核酸等有机质,其中Cl-浓度高达5%,Ca2+约2%。浸酸废水经回收磷酸氢钙后排入污水处理站;浸酸之后洗涤骨料的洗涤水也含上述杂质,但浓度比浸酸废水低。

浸灰工序产生的废灰乳中主要成分为Ca(OH)2、蛋白质、氨基酸、氮、磷等成分,部分明胶生产企业将其与浸酸废液作用,回收 其中的营养物质和磷酸氢钙,但回收磷酸氢钙所消耗的废灰乳并不多,大部分废灰乳作为浸灰废水外排,主要为饱和氢氧化钙溶液。浸灰后的中和洗涤废水成分与浸灰废水类似,但浓度低于浸灰废水。这样,排放的浸酸和浸灰废水混合后,pH高达11-13,COD高达几千甚至上万,Ca2+和Cl-浓度高达几千甚至上万mg·L-1,造成了高pH、高钙、高有机物污染,废水达标处理难度较大。

采用传统的活性污泥法处理骨明胶废水,工艺路线复杂,处理单元庞大,设备多,出水水质差,臭味大,周边居民反映强烈。出现这种情况主要原因是:一方面是进水COD远远超过一般活性污泥法的进水COD上限,致使实际污泥负荷高于设计参数,严重影响了活性污泥的活性;另一方面,废水高Cl-、高Ca2+对污泥的活性有很大的冲击,使得工艺运行很难正常,出水很难达标。综上所述,要提高活性污泥对废水COD的去除率,寻求经济高效的预处理以降低进水COD、pH、Ca2+、Cl-浓度成为必然。

明胶、骨胶和皮胶工业的主要污染物是废水。国内外在明胶、骨胶和皮胶工业生产废水的处理方面做了大量的工作。由于浸酸废水中含有一定量的磷酸氢钙,如果对其中的磷酸氢钙进行回收,可减轻污水处理站的处理负荷,降低污水处理成本,而且可以回收有用的磷酸氢钙副产品,提高企业经济效益。目前,国内大多数企业采用了磷酸氢钙回收技术,尚有少数企业未进行回收。该回收工艺应作为清洁生产工艺在以骨料为原料的企业推广使用。

目前,常用的废水治理工艺主要有物化法、生化法和物化-生化法等。

(1)物化法:明胶、骨胶和皮胶工业废水中存在着大量的可溶性蛋白质,这种废水在碱性介质中很难自然沉降、澄清,必须首先破 坏胶体的稳定性而使之凝聚,才能有效降低有机物浓度。因此,混凝-气浮法成为处理明胶工业废水常用的物理化学方法。随着国内外絮凝剂研究不断获得突破,新型高效絮凝剂被应用到明胶工业废水治理中,如聚合氯化铝(PAC)、聚合硫酸铝(PAS)、聚合硫酸氯化铝(PACS)和聚丙烯酰胺(PAM)等高分子絮凝剂。目前,德国已有直接应用混凝处理技术实现废水达标排放的报道。

但是,综合考虑治理成本和环境效益,混凝处理与生物化学处理配合使用效果更好。

(2)生化法:大部分明胶、骨胶和皮胶工业生产废水属于高浓度有机废水,其中的有机物主要为蛋白质,可以作为微生物的营养物质。因此,采用生化法处理该类废水具有重要的实用意义。

但是,由于废水中含有大量的Cl-和Ca2+对生物活性菌有较强抑制作用的污染物,而且其中的油脂、皮屑和高分子的胶原蛋白也大大降低了废水的可生化性。因此,很少采用独立的生化法处理该类废水,生化法常与其它处理方法配套使用。

目前,生化法处理明胶工业废水的主要问题有以下几方面:①水中高浓度Ca2+易在生物处理阶段形成碳酸钙沉淀,堵塞反应器并造成污泥钙化,降低污泥活性;②废水中大量的Cl-和S2-易对微生物产生很大的毒害作用,抑制其生物活性;③多数治理工艺基本未考虑到脱氮、除磷要求,出水的TN、TP浓度仍然较高,甚至超标;④一般没有考虑废水中的其它特征污染物,如硫化物、重金属等。

基于以上原因,目前骨明胶生产企业的废水处理是制约企业发展的很关键的因素。

另一方面,由于骨明胶生产的原料动物骨头中含有大量的钙,致使骨明胶生产工艺的浸酸环节只能采用盐酸作为原料(硫酸会生 成硫酸钙沉淀而影响骨胶产量和质量),这就导致浸酸后的乏酸中含有大量的Cl-和PO43-,浸酸废水的排放,一方面大大增加了污水处理站的处理负荷,造成污水处理站很难达标;另外一方面,造成大量的盐酸的浪费。

发明内容

本发明的目的在于提供一种骨明胶废水的处理方法,所述的方法能够去浸酸产生的废液中的Ca2+、Cl-,同时废液经过处理后还能回收利用。

为了实现本发明的上述目的,特采用以下技术方案:

一种骨明胶废水的处理方法,包括以下步骤:

将浸酸槽内处理过骨粒的废液排入反应槽,并向反应槽内加入石灰乳,对反应槽内的反应产物进行固液分离得到第一滤液和第一沉淀物;

将第一滤液排入置换槽内进行置换反应,并向置换槽内添加浓硫酸并搅拌,对置换槽内的产物经固液分离得到第二滤液和第二沉淀物;以及

将第二滤液的部分或者全部返回浸酸槽进行回收利用;

其中,石灰乳的质量分数为12-18%,且石灰乳的用量为废液质量的10-15%;浓硫酸的质量分数为70-98%,且浓硫酸的用量为废液质量的5-10%。

与现有技术相比,本发明的有益效果为:

(1)能够去除废液中的Ca2+和PO43-,将部分Ca2+和绝大部分PO43-转化磷酸氢钙产品。

(2)通过浓硫酸的SO42-置换废液中的Cl-,将氯化钙转化为硫酸钙产品。

(3)处理后的废液中主要成分是HCl,将处理后的废液用于骨料的浸酸,不仅能够节约盐酸的用量,还可以减少废液排放,既经济又环保。