申请日2015.12.24

公开(公告)日2017.07.04

IPC分类号C02F9/04

摘要

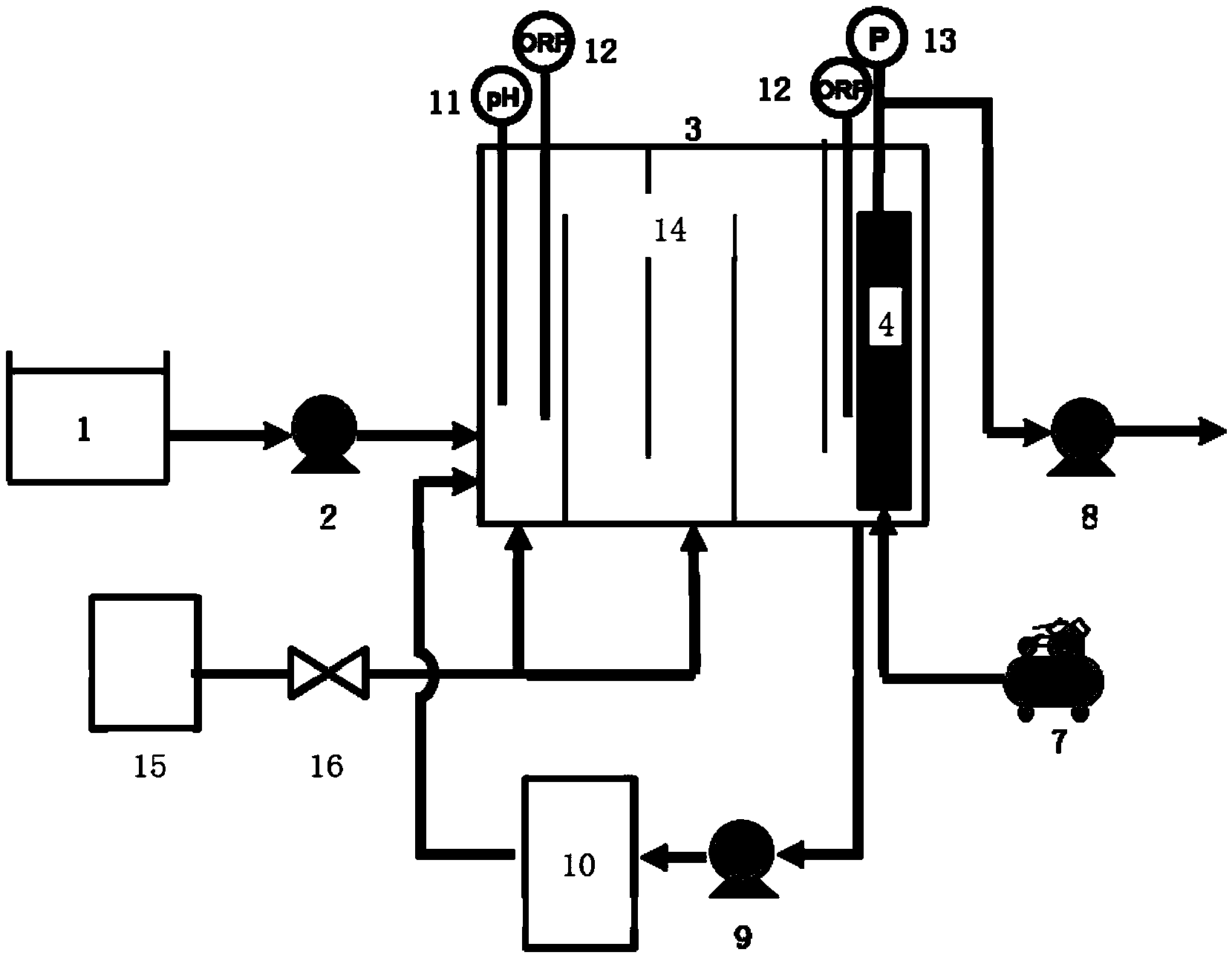

本发明提供了一种一体化难降解废水处理及回用装置和污水处理方法。在本发明提供的装置中,高级氧化反应单元内设有折流板,折流板将高级氧化反应单元划分成若干反应区间;所述膜分离组件设于水流方向上的最后一个反应区间内;高级氧化反应单元分别与进水单元、氧化剂供给单元连通,出水单元与膜分离组件连通;在高级氧化反应单元内,污水、氧化剂和粉末状催化剂接触反应,污水中的污染物被降解,水相经膜分离组件过滤后排出。该装置结合了高级氧化法和膜分离法的优点,利用膜分离解决了高级氧化法中粉末状催化剂的难分离的问题,同时能很好的控制分离膜的污染,并且具有占地面积小、反应时间短、投资成本低、可同时实现达标处理以及回用等优点。

摘要附图

权利要求书

1.一种一体化难降解废水处理及回用装置,其特征在于,该装置包括:高级氧化反应单元、进水单元、氧化剂供给单元、出水单元和膜分离组件;

所述氧化剂供给单元包括双氧水供给装置、次氯酸钠供给装置或臭氧供给装置;

所述高级氧化反应单元内设有折流板,折流板将高级氧化反应单元划分成相应的反应区间;所述膜分离组件设于水流方向上的最后一个反应区间内;

所述高级氧化反应单元分别与进水单元、氧化剂供给单元连通,所述出水单元与膜分离组件连通;

在所述高级氧化反应单元内,进水单元输入的污水、氧化剂供给单元输入的氧化剂和高级氧化反应单元中的粉末状催化剂接触反应,污水中的污染物被降解;高级氧化反应单元中的水相经所述膜分离组件过滤后通过出水单元排出。

2.根据权利要求1所述的装置,其特征在于,所述双氧水供给装置和次氯酸钠供给装置分别包括要药剂罐和药剂泵;所述臭氧供给装置包括臭氧发生器和气泵。

3.根据权利要求1所述的装置,其特征在于,所述粉末状催化剂的活性组分为过渡金属;优选地,所述过渡金属包括Fe、Co、Cd、Cu、Ag、Mn和Ni中的一种或几种的组合。

4.根据权利要求3所述的装置,其特征在于,所述粉末状催化剂的载体为粉末活性炭、粉末氧化铝、粉末分子筛或其他粉末状物质;优选地,所述粉末状催化剂由所述活性组分与所述载体烧结而成。

5.根据权利要求1-4任意一项所述的装置,其特征在于,所述膜分离组件中的分离膜为微滤膜或超滤膜;优选地,所述微滤膜或超滤膜为具有抗氧化能力的微滤膜或超滤膜;进一步优选地,所述具有抗氧化能力的微滤膜或超滤膜为在热致相分离法或湿致相分离法工艺的基础上再进行抗氧化能力的增强处理制得的。

6.根据权利要求1-4任意一项所述的装置,其特征在于,该装置还包括催化剂再生单元;优选地,所述催化剂再生单元设于所述高级氧化反应单元外部;进一步优选地,所述催化剂再生单元包括催化剂再生装置和循环泵。

7.根据权利要求1-4任意一项所述的装置,其特征在于,所述高级氧化反应单元中设有用于监测反应条件的传感器,所述膜分离组件中设有用于监测膜过滤压力的压力传感器;

优选地,用于监测反应条件的传感器包括温度传感器、pH传感器和ORP传感器;其中,ORP传感器分别设置在反应器内进水侧和产水侧,通过ORP数值的变化确定反应进行情况。

8.根据权利要求1-4任意一项所述的装置,其特征在于,在所述高级氧化反应单元外部设有供气单元;优选地,所述供气单元与所述高级氧化反应单元的底部连通。

9.一种利用权利要求1-8任意一项所述的装置对难降解废水进行处理及回用的方法,该方法包括以下步骤:

高级氧化反应单元中加有粉末状催化剂,污水通过进水单元进入高级氧化反应单元,氧化剂通过氧化剂供给单元进入高级氧化反应单元;

在所述高级氧化反应单元中,所述污水、氧化剂与粉末状催化剂接触反应,污水中的污染物被降解;高级氧化反应单元中的水相经所述膜分离组件过滤后得到产水,所述产水通过出水单元排出。

10.根据权利要求9所述的方法,其中,所述供气单元在提高膜清洗效率的时候开启,运行方式为间歇运行或者连续运行。

说明书

一种一体化难降解废水处理及回用装置和污水处理方法

技术领域

本发明属于污水处理处理领域,具体涉及一种一体化难降解废水处理及回用装置和污水处理方法。

背景技术

近年来,我国水资源紧缺情况加剧,水污染情况却未见明显好转,导致国家从政策层面了出台了更严格的排放标准,并且积极推动废水的重复利用。

工业废水作为废水的一个主要来源,具有成分复杂、难降解和有毒有害的特性,实际处理难度极大。由于存在工业废水运营服务体制不健全、监管不到位、统计局限性等问题,工业废水实际排放达标率要远低于统计数据。此外,我国工业水资源的重复利用率也较低。

与市政污水相比,单纯的生化工艺处理工业废水难以达到愈加严格的排放标准,更限制了废水的回收再利用。因此,在生化工艺的基础上在增加深度处理工艺,成为目前实现难降解工业废水达标处理以及回用的主要方式。传统的工业废水深度处理工艺包括吸附法、混凝法、高级氧化法等方法。其中高级氧化法是最主要的深度处理方法。高级氧化指的是通过产生具有强氧化能力的羟基自由基(·OH)进行氧化反应去除或降解水中污染物的方法。根据产生自由基的方式和反应条件的不同,主要包括芬顿氧化法、类芬顿氧化法、臭氧氧化法、光催化氧化法、湿式氧化法等。工业废水的回用主要采用膜分离法,根据回用要求的不同,可采用超滤、纳滤以及反渗透膜进行回用。

高级氧化法的原理是通过羟基自由基氧化水中的有机物以及还原性物质。以芬顿氧化法为例,其产生羟基自由基的主要原理如下反应方程式所示。类芬顿氧化法、臭氧氧化法等方法采用不同的氧化剂及催化剂以产生羟基自由基。

Fe2++H2O2→Fe3++OH-+HO·

Fe3++H2O2+OH-→Fe2++H2O+HO·

Fe3++H2O2→Fe2++H++HO2

HO2+H2O2→H2O+O2↑+HO·

膜分离法的是指在分子水平上不同粒径分子的混合物在通过半透膜时,实现选择性分离的技术。膜壁布满小孔,根据孔径大小可以分为:微滤膜、超滤膜、纳滤膜、反渗透膜等。在工业废水回用中,主要采用微滤膜和超滤膜去除水中的悬浮物、大分子有机物、部分微生物等物质,实现废水的初步回用。而使用纳滤和反渗透进一步去除水中的有机物和盐类,以实现废水的高质量回用。

但是,传统的芬顿氧化法采用液体催化剂,具有药剂费用较高、产生大量污泥等缺点;传统的膜分离法对于进水水质要求较高,容易污染;传统的占地面积大、设备使用较多、处理时间长、且效果难以保证。

发明内容

为解决上述问题,本发明的目的在于提供一种一体化难降解废水处理及回用装置,该装置结合了高级氧化法和膜分离法的特点,利用膜分离解决了高级氧化法中粉末状催化剂的难分离的问题,同时能很好的控制分离膜的污染。

本发明的另一目的是提供一种利用上述装置对难降解废水进行处理及回用的方法。

为达到上述目的,本申请一种一体化难降解废水处理及回用装置,其中,该装置包括:高级氧化反应单元、进水单元、氧化剂供给单元、出水单元和膜分离组件;所述氧化剂供给单元包括双氧水供给装置、次氯酸钠给装置或臭氧供给装置;所述高级氧化反应单元内设有折流板,折流板将高级氧化反应单元划分成相应的反应区间;所述膜分离组件设于水流方向上的最后一个反应区间内;所述高级氧化反应单元分别与进水单元、氧化剂供给单元连通,所述出水单元与膜分离组件连通;在所述高级氧化反应单元内,进水单元输入的污水、氧化剂供给单元输入的氧化剂和高级氧化反应单元中的粉末状催化剂接触反应,污水中的污染物被降解;高级氧化反应单元中的水相经所述膜分离组件过滤后通过出水单元排出。

上述一体化难降解废水处理及回用装置的工作原理为:在高级氧化反应单元中,使用粉末状催化剂催化氧化剂分解,产生羟基自由基;羟基自由基降解废水中的有机物;分离膜截留粉末状催化剂,完成出水,实现出水的初步回用。

在实际生产中,常规的类芬顿法和臭氧法一般采用颗粒状催化剂,如颗粒活性炭、沸石等。但从有效催化位点或有效面积来看,颗粒状催化剂的效率远远比不上粉末状催化剂。但针对污水处理,很少考虑使用粉末状催化剂,主要原因是催化剂的分离问题。使用颗粒催化剂一般可使用流化床或固定床的形式,但是使用粉末状催化剂一般只能采用三效分离器的形式;从底部进水,顶部出水,通过水力条件的控制使催化剂保持在反应器下部。但这种方式存在两个明显的问题:一是对粉末状催化剂的分离效果难以保证;二是反应器上部不是有效的反应体积。产生上述问题的主要原因是,活性炭粉末颗粒越小,理论上催化效果也越好,但同时分离效果越差,这是个矛盾的问题。

在本发明的提供的技术方案中,所提供的一体化难降解废水处理及回用装置结合了高级氧化法和膜分离法的优点,利用膜分离解决了高级氧化法中粉末状催化剂的难分离的问题。并且,高级氧化反应单元部分为一体化设计,有机物的降解和膜分离同步完成,极大的减少所需占地面积。另外,该装置的高级氧化反应单元采用折流板设计,提高污水与催化剂接触时间以及反应的均匀度;去除了搅拌装置,节省投资和能耗;同时采用膜出水,一方面可截留粉末状催化剂,一方面可实现出水的初步回用。

本发明提供的一体化难降解废水处理及回用装置,还具有一个突出的优点:能很好的控制分离膜的污染。具体可采用以下三种方式实现,一是高级氧化反应单元内的氧化剂可抑制膜表面污染物附着;二是粉末状催化剂兼具冲刷膜表面,具有减轻膜污染的效果;三是必要时可以采用曝气进一步减轻膜污染。

在上述一体化难降解废水处理及回用装置中,优选地,高级氧化反应单元内设置的折流板的个数为2-10个。

在上述一体化难降解废水处理及回用装置中,优选地,所述双氧水供给装置和次氯酸钠给装置分别包括要药剂罐和药剂泵;所述臭氧供给装置包括臭氧发生器和气泵;更优选地,药剂进入反应器可以采用一点投加或多点投加方式。

在上述一体化难降解废水处理及回用装置中,优选地,所述粉末状催化剂的活性组分为Fe(Ⅲ)或含铁矿物;进一步优选地,所述活性组分还包括过渡金属;更优选地,所述过渡金属包括Co、Cd、Cu、Ag、Mn和Ni中的一种或几种的组合。

在上述一体化难降解废水处理及回用装置中,优选地,所述粉末状催化剂的载体为粉末活性炭或其他粉末状物质;进一步优选地,所述粉末状催化剂由所述活性组分与所述载体烧结而成。

在上述一体化难降解废水处理及回用装置中,优选地,所述膜分离组件中的分离膜为微滤膜或超滤膜;进一步优选地,所述微滤膜或超滤膜为具有抗氧化能力的微滤膜或超滤膜;更优选地,所述具有抗氧化能力的微滤膜或超滤膜为在热致相分离法或湿致相分离法工艺的基础上再进行抗氧化能力的增强处理制得的。

在上述一体化难降解废水处理及回用装置中,优选地,该装置在出水单元后可设置纳滤装置或反渗透处理装置,以实现出水的高级别回用。

在上述一体化难降解废水处理及回用装置中,优选地,该装置还包括催化剂再生单元;进一步优选地,所述催化剂再生单元设于所述高级氧化反应单元外部;更优选地,所述催化剂再生单元包括催化剂再生装置和循环泵。

在上述一体化难降解废水处理及回用装置中,优选地,所述高级氧化反应单元中设有用于监测反应条件的传感器,所述膜分离组件中设有用于监测膜过滤压力的压力传感器;进一步优选地,用于监测反应条件的传感器包括温度传感器、pH传感器和ORP传感器(用于测溶液的氧化还原电位)。通过相应的传感器实时监测反应条件变化,实现装置的自动控制。

在上述一体化难降解废水处理及回用装置中,优选地,在所述高级氧化反应单元外部设有供气单元;进一步优选地,所述供气单元与所述高级氧化反应单元的底部连通。

本发明另外提供了一种利用上述装置对难降解废水进行处理及回用的方法,该方法包括以下步骤:高级氧化反应单元中加有粉末状催化剂,污水通过进水单元进入高级氧化反应单元,氧化剂通过氧化剂供给单元进入高级氧化反应单元;在所述高级氧化反应单元中,所述污水、氧化剂与粉末状催化剂接触反应,污水中的污染物被降解;高级氧化反应单元中的水相经所述膜分离组件过滤后得到产水,所述产水通过出水单元排出。

在上述难降解废水进行处理及回用的方法中,优选地,所述供气单元在需要提高膜清洗效率的时候开启,以降低膜污染程度,提高产水通量。可以采用持续曝气或间歇曝气的方式进行清洗。

本发明提供的一体化难降解废水处理及回用装置具有占地面积小、反应时间短、投资成本低、可同时实现达标处理以及回用等优点。而且,经测算,本发明提供的一体化难降解废水处理及回用装置和污水处理方法具有以下优势:

(1)本发明与传统高级氧化工艺相比占地面积减少70%,运行成本节省50%以上;

(2)与使用颗粒活性炭的传统类芬顿催化氧化工艺相比,本发明的双氧水投加量可以降低30%-50%,COD去除率可以从50%提高到90%以上;

(3)与传统的膜过滤工艺相比,本发明的膜清洗周期可以由1-3个月延长到6个月。