申请日2015.12.27

公开(公告)日2016.08.10

IPC分类号C02F9/14

摘要

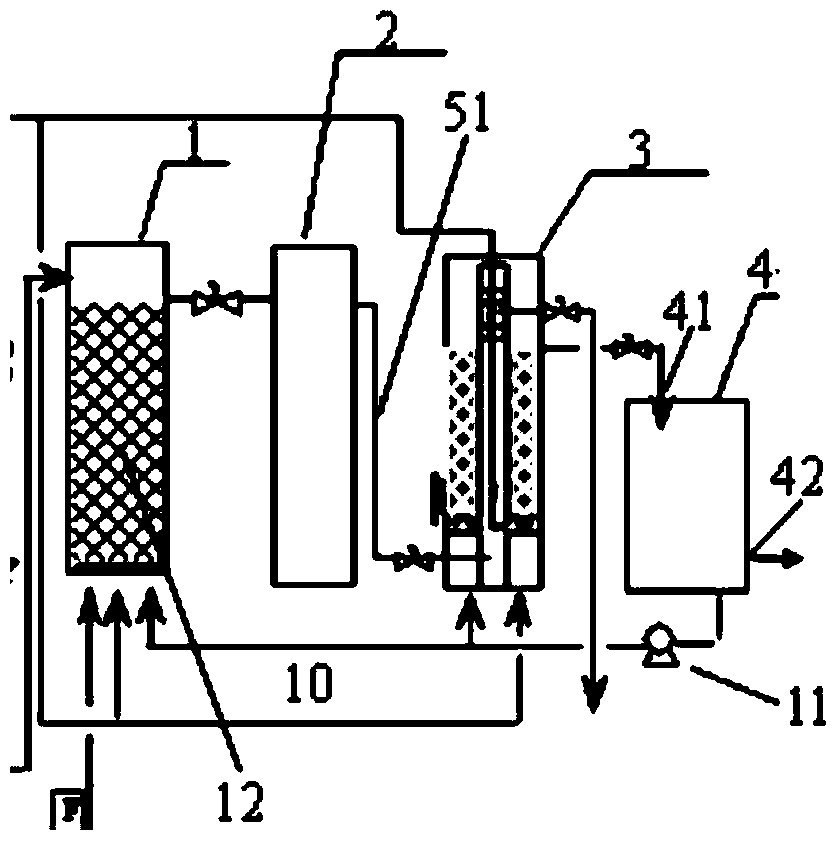

本发明公开一种煤化工废水生化脱氮去除工艺,所述处理工艺基于一专用处理装置,该专用处理装置包括催化氧化池、氧化稳定池、后生化BAF池、清水池、稀释综合罐、预处理一级BAF池、预处理二级BAF池和出水池,所述催化氧化池、氧化稳定池、后生化BAF池和清水池依次通过后段传输管路连接,所述后生化BAF池中好氧池下部、上部分别安装有下筛板、上筛板,此下筛板、上筛板和好氧池侧壁形成好氧腔体,所述好氧腔体内放置有若干个好氧活性污泥颗粒和作为填料的若干根第二马尾松,所述若干个好氧活性污泥颗粒中部分好氧活性污泥颗粒位于第二马尾松表面上。本发明将大分子难降解有机物氧化为小分子易生化有机物,进而使出水的生化性得到改善。

摘要附图

权利要求书

1. 一种煤化工废水生化脱氮去除工艺,其特征在于:所述去除工艺基于一专用处理装置,该专用处理装置包括催化氧化池(1)、氧化稳定池(2)、后生化BAF池(3)、清水池(4)、稀释综合罐(18)、预处理一级BAF池(15)、预处理二级BAF池(16)和出水池(17),所述稀释综合罐(18)、预处理一级BAF池(15)、预处理二级BAF池(16)和出水池(17)依次通过前段传输管路(51)连接;

所述催化氧化池(1)、氧化稳定池(2)、后生化BAF池(3)和清水池(4)依次通过后段传输管路(52)连接,所述出水池(17)与催化氧化池(1)通过进水管道(7)连接到催化氧化池(1)内部;

一臭氧发生器(8)通过气体管道(9)连接到催化氧化池(1)内部,所述清水池(4)设置有进水孔(41)、出水孔(42),所述清水池(4)的进水孔(41)与后生化BAF池(3)通过后段传输管路(52)连接,所述清水池(4)连接到一反洗泵(11)一端,此反洗泵(11)另一端通过后段回流管道(10)连接到催化氧化池(1)、后生化BAF池(3)内部,所述催化氧化池(1)以固定床形式填充有臭氧催化颗粒(12),所述稀释综合罐(18)设置有加料口(181)和搅拌器(182);

所述后生化BAF池(3)进一步包括厌氧池(31)、好氧池(32),所述厌氧池(31)的上部与好氧池(32)的下部通过中间管(33)连接,所述厌氧池(31)的底部连接有污水进水管(34),所述好氧池(32)的上部连接有排水管(35);

所述厌氧池(31)下部、上部分别安装有下支撑板(36)、上支撑板(37),此下支撑板(36)、上支撑板(37)和厌氧池(31)侧壁形成厌氧腔体(38),所述厌氧腔体(38)内放置有若干个厌氧活性污泥颗粒(39)和作为填料的若干根第一马尾松(40),所述若干个厌氧活性污泥颗粒(39)中部分厌氧活性污泥颗粒(39)位于第一马尾松(40)表面上;

所述好氧池(32)下部、上部分别安装有下筛板(41)、上筛板(42),此下筛板(41)、上筛板(42)和好氧池(32)侧壁形成好氧腔体(43),所述好氧腔体(43)内放置有若干个好氧活性污泥颗粒(44)和作为填料的若干根第二马尾松(45),所述若干个好氧活性污泥颗粒(44)中部分好氧活性污泥颗粒(44)位于第二马尾松(45)表面上;

所述好氧池(32)竖直设置有一嵌入下筛板(41)、上筛板(42)中央处的曝气筒(46),一曝气头(47)位于曝气筒(46)底部,一用于传输氧气的氧气管(48)位于曝气筒(46)内并连接到所述曝气头(47),所述好氧活性污泥颗粒(44)和第二马尾松(45)位于好氧池(32)侧壁和曝气筒(46)之间;

所述曝气筒(46)的上部设置有回流窗部(49),该回流窗部(49)位于上筛板(42)上方,此回流窗部(49)侧表面沿周向均匀分布有若干个窗孔(50);

所述臭氧催化颗粒(12)通过以下步骤获得:

步骤一、将88.7~91.3份活性氧化铝颗用蒸馏水清洗数次以去除其表面的杂质,并干燥至质量恒重,所述活性氧化铝颗的粒径为2~4mm;

步骤二、将步骤一获得的88.7~91.3份活性氧化铝颗与氧化铜1.4~1.6份、二氧化钛0.8~1.2份、聚乙二醇4~7份、聚乙烯醇1.9~2.1份在搅拌混合机中混合,使得均匀混合后的氧化铜1.4~1.6份、二氧化钛0.8~1.2份、聚乙二醇4~7份、聚乙烯醇1.9~2.1份覆盖于所述活性氧化铝颗粒表面形成催化剂母球;

步骤三、从搅拌混合机中取出所述催化剂母球,在室温下晾干后,放入烘箱,在100~120℃条件下干燥获得干燥后的催化剂母球;

步骤四、将干燥后的催化剂母球放入马弗炉中,在350~520℃条件下焙烧获得耐高盐臭氧催化剂。

2. 根据权利要求1所述的煤化工废水生化脱氮去除工艺,其特征在于:所述催化氧化池(1)内竖直地设置有一隔板(13),从而将催化氧化池分割为左、右腔,所述催化氧化池(1)下部水平设置有一筛板(14),此隔板(13)的下端安装到筛板(14)的上表面,所述臭氧催化颗粒(12)位于筛板(14)上方且位于隔板(13)两侧。

3. 根据权利要求1所述的煤化工废水生化脱氮去除工艺,其特征在于:还包括依次连接的反洗沉淀池(19)、前段上清液池(21)和预处理反洗泵(22),所述反洗沉淀池(19)通过第一管道(201)、第二管道(201)连接到预处理一级BAF池(15)、预处理二级BAF池(16),所述预处理反洗泵(22)通过前段回流管道(23)连接到预处理一级BAF池(15)、预处理二级BAF池(16)。

4. 根据权利要求1所述的煤化工废水生化脱氮去除工艺,其特征在于:所述臭氧发生器(8)通过气体管道(9)连接到催化氧化池(1)的底部。

5. 根据权利要求1所述的煤化工废水生化脱氮去除工艺,其特征在于:所述步骤三中在100~120℃条件下干燥时间为4~6小时。

6. 根据权利要求1所述的煤化工废水生化脱氮去除工艺,其特征在于:所述步骤四中在350~520℃条件下焙烧时间为7~9小时。

说明书

煤化工废水生化脱氮去除工艺

技术领域

本发明涉及一种煤化工废水生化脱氮去除工艺,属于废水处理技术领域。

背景技术

国内煤制气化工厂大都采用鲁奇制气工艺,该工艺产生的废水污染物浓度很高,有机物成分复杂,主要有酚类化合物、多环芳香族化合物,含氮、氧、硫的杂环化合物及脂肪类化合,毒性大,难生物降解。煤制气废水如果不经过妥善处理超标排放将会对生态环境造成严重的污染,因此如何有效治理煤制气废水,实现废水达标排放成为一个国际性的难题。

目前,高浓度的氨氮和酚是煤气化废水水处理的重点和难点,煤气化废水经过预处理及生化处理后,氨氮及大部分有机物得到有效去除,但废水中仍含有一定的难降解有机物及悬浮物,需要通过深度处理才能达到排放和回用要求。国内外已应用的深度处理技术有高级氧化法、吸附法、混凝沉淀法及膜分离技术,上述废水处理技术在出水效果及运行成本上仍存在很多问题。目前对煤气化废水处理技术的研究大多停留在小型试验阶段,大部分学者都只是在针对单一技术进行应用研究,对物化处理与生化处理的耦合工艺研究很少。

发明内容

本发明目的是提供一种煤化工废水生化脱氮去除工艺,该煤化工废水生化脱氮去除工艺运行费用低、操作简单、运行稳定,并取得高效降解有机污染物的目的,可实现低成本下的煤化工废水深度处理和达标排放。

为达到上述目的,本发明采用的技术方案是:一种煤化工废水生化脱氮去除工艺,所述去除工艺基于一专用处理装置,该专用处理装置包括催化氧化池、氧化稳定池、后生化BAF池、清水池、稀释综合罐、预处理一级BAF池、预处理二级BAF池和出水池,所述稀释综合罐、预处理一级BAF池、预处理二级BAF池和出水池依次通过前段传输管路连接,所述催化氧化池、氧化稳定池、后生化BAF池和清水池依次通过后段传输管路连接,所述出水池与催化氧化池通过进水管道连接到催化氧化池内部;

一臭氧发生器通过气体管道连接到催化氧化池内部,所述清水池设置有进水孔、出水孔,所述清水池的进水孔与后生化BAF池通过后段传输管路连接,所述清水池连接到一反洗泵一端,此反洗泵另一端通过后段回流管道连接到催化氧化池、后生化BAF池内部,所述催化氧化池以固定床形式填充有臭氧催化颗粒,所述稀释综合罐设置有加料口和搅拌器;

所述后生化BAF池进一步包括厌氧池、好氧池,所述厌氧池的上部与好氧池的下部通过中间管连接,所述厌氧池的底部连接有污水进水管,所述好氧池的上部连接有排水管;

所述厌氧池下部、上部分别安装有下支撑板、上支撑板,此下支撑板、上支撑板和厌氧池侧壁形成厌氧腔体,所述厌氧腔体内放置有若干个厌氧活性污泥颗粒和作为填料的若干根第一马尾松,所述若干个厌氧活性污泥颗粒中部分厌氧活性污泥颗粒位于第一马尾松表面上;

所述好氧池下部、上部分别安装有下筛板、上筛板,此下筛板、上筛板和好氧池侧壁形成好氧腔体,所述好氧腔体内放置有若干个好氧活性污泥颗粒和作为填料的若干根第二马尾松,所述若干个好氧活性污泥颗粒中部分好氧活性污泥颗粒位于第二马尾松表面上;

所述好氧池竖直设置有一嵌入下筛板、上筛板中央处的曝气筒,一曝气头位于曝气筒底部,一用于传输氧气的氧气管位于曝气筒内并连接到所述曝气头,所述好氧活性污泥颗粒和第二马尾松位于好氧池侧壁和曝气筒之间;

所述曝气筒的上部设置有回流窗部,该回流窗部位于上筛板上方,此回流窗部侧表面沿周向均匀分布有若干个窗孔;

所述臭氧催化颗粒通过以下步骤获得:

步骤一、将88.7~91.3份活性氧化铝颗用蒸馏水清洗数次以去除其表面的杂质,并干燥至质量恒重,所述活性氧化铝颗的粒径为2~4mm;

步骤二、将步骤一获得的88.7~91.3份活性氧化铝颗与氧化铜1.4~1.6份、二氧化钛0.8~1.2份、聚乙二醇4~7份、聚乙烯醇1.9~2.1份在搅拌混合机中混合,使得均匀混合后的氧化铜1.4~1.6份、二氧化钛0.8~1.2份、聚乙二醇4~7份、聚乙烯醇1.9~2.1份覆盖于所述活性氧化铝颗粒表面形成催化剂母球;

步骤三、从搅拌混合机中取出所述催化剂母球,在室温下晾干后,放入烘箱,在100~120℃条件下干燥获得干燥后的催化剂母球;

步骤四、将干燥后的催化剂母球放入马弗炉中,在350~520℃条件下焙烧获得耐高盐臭氧催化剂。

上述技术方案中进一步改进的技术方案如下:

作为优选,所述催化氧化池内竖直地设置有一隔板,从而将催化氧化池分割为左、右腔,所述催化氧化池下部水平设置有一筛板,此隔板的下端安装到筛板的上表面,所述臭氧催化颗粒位于筛板上方且位于隔板两侧。

作为优选,还包括依次连接的反洗沉淀池、前段上清液池和预处理反洗泵,所述反洗沉淀池通过第一管道、第二管道连接到预处理一级BAF池、预处理二级BAF池,所述预处理反洗泵通过前段回流管道连接到预处理一级BAF池、预处理二级BAF池。

作为优选,所述臭氧发生器通过气体管道连接到催化氧化池的底部。

作为优选,所述步骤三中在100~120℃条件下干燥时间为4~6小时。

作为优选,所述步骤四中在350~520℃条件下焙烧时间为7~9小时。

由于上述技术方案运用,本发明与现有技术相比具有下列优点和效果:

1、本发明煤化工废水生化脱氮去除工艺,其臭氧催化氧化技术相比其他化学氧化法,反应速率迅速,产生大量活泼的无选择性的羟基自由基,氧化废水中的多种污染物,提高废水的可生化性,氧化出水进入内循环BAF,在生物床的过滤、生物絮凝和生物吸附作用下,废水中含有的有机物等物质被进一步被吸附氧化,该方法有效结合生化处理成本低廉和高级氧化效率高效的优点,提高了RO浓水深度处理的可行性;其次,提高了对石油化工高含盐污水的耐受能力,使得在对含盐污水的催化氧化处理过程,催化剂催化臭氧产生活跃的羟基自由基,对废水COD的去除、脱色、脱恶臭、降解有毒污染物以及提高废水的可生化性保持很好的效果。

2、本发明煤化工废水生化脱氮去除工艺,其将大分子难降解有机物氧化为小分子易生化有机物,进而使出水的生化性得到改善,再通过后生化内循环BAF系统对水中的有机物进行矿化,最终出水小于30mg/L,体现了该组合工艺的经济、高效性。

3、本发明煤化工废水生化脱氮去除工艺,其增加内循环能明显提高O池同步硝化反硝化效率,从而提高了对TN的去除效果,同时还保证了A池碳源充足以及A池的兼氧环境,使A池反硝化菌能够高效的发挥作用,进一步提高低总氮,总氮总的去除率约为92%以上;其次,其采用马尾松弹性填料:立体弹性填料筛选了聚烯烃类和聚酰胺中的几种耐腐、耐高温、耐老化的优质品种,混合了亲水、吸附、抗热氧等助剂,采用特殊的拉丝,丝条制毛工艺,将丝条穿插固在耐腐,高强度的中心绳上,使丝条呈立体均匀排列辐射状态,填料在有效区域内能立体全方位均匀舒展满布,表面积大,挂膜迅速,且不粘连不结团,使气、水、生物膜得到充分混渗接触交换;其次,通过马尾松填料挂膜,能培养出A池与O池特定的反硝化菌与硝化菌节省了传统A/O工艺中污泥回流的运行费用。