申请日2016.02.02

公开(公告)日2016.06.08

IPC分类号C02F3/28; C02F3/34; C02F103/38

摘要

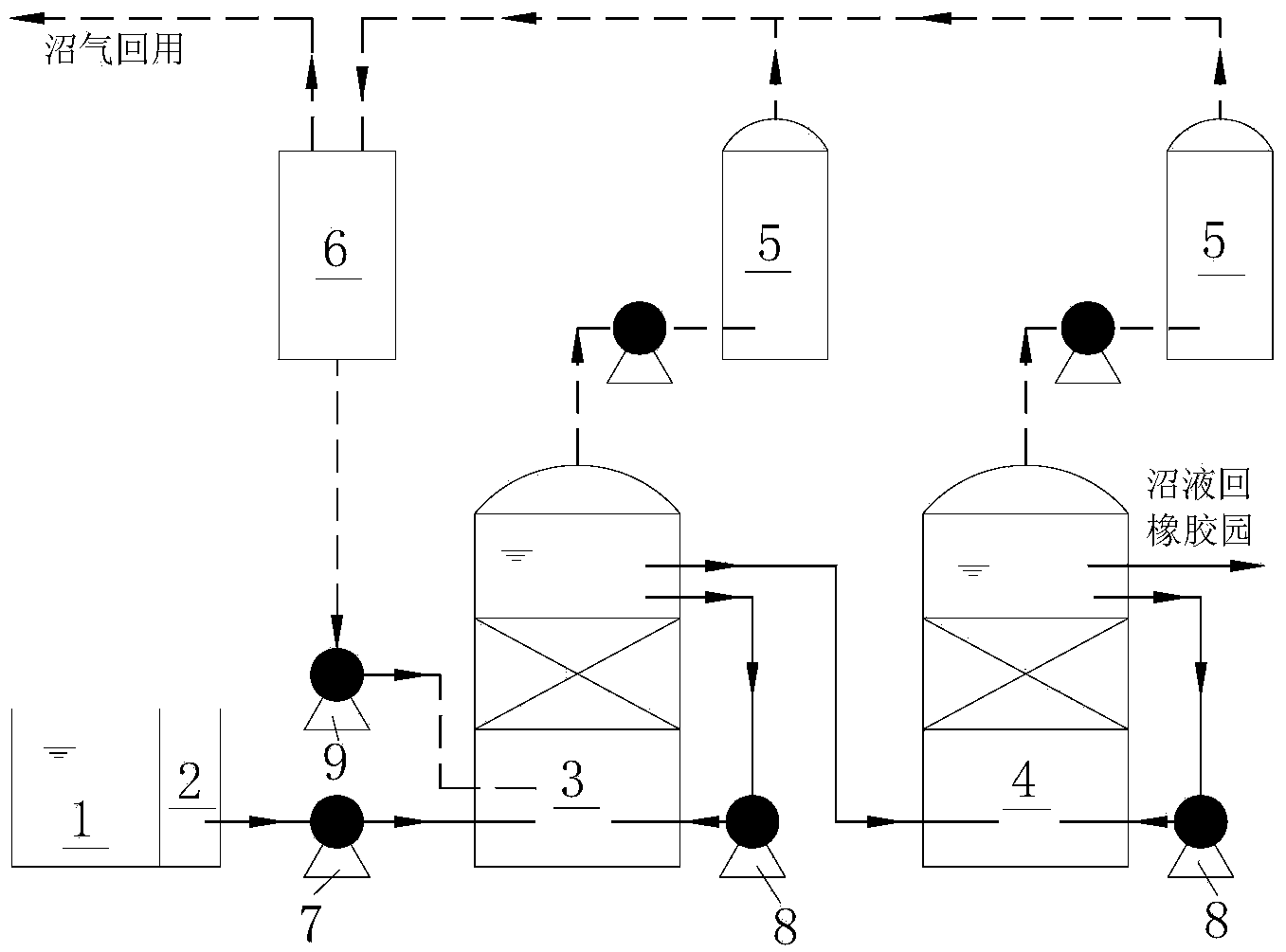

本发明公开一种从天然橡胶加工废水中回收沼气的两相厌氧处理工艺,由以下步骤组成:1)含高浓度硫酸根天然橡胶加工废水首先进入厌氧脱硫罐,通过硫酸盐还原菌(SRB)的作用将硫酸根转化为H2S;2)将废水中的有机物转化为CH4,产甲烷罐处理后的沼液返回橡胶园用作有机肥料;3)脱硫罐及产甲烷罐产气经气体脱硫塔处理后进入沼气柜,将沼气柜中部分沼气压缩后通入脱硫罐底部搅动废水,以促进脱硫罐中H2S气体逸出;4)沼气柜中沼气回收利用。本发明通过采用两相厌氧工艺,先脱除天然橡胶加工废水中的硫酸根,以降低硫化物对MPB的抑制作用、提高产甲烷效率,实现天然橡胶加工废水的高效与资源化处理。

摘要附图

权利要求书

1.一种从天然橡胶加工废水中回收沼气的两相厌氧处理工艺,其特征在于:包含以下的处理工艺步骤:

1)含高浓度硫酸根天然橡胶加工废水首先进入厌氧脱硫罐,通过硫酸盐还原菌(SRB)的作用将硫酸根转化为H2S;

2)将废水中的有机物转化为CH4,产甲烷罐处理后的沼液返回橡胶园用作有机肥料;

3)脱硫罐及产甲烷罐产气经气体脱硫塔处理后进入沼气柜,将沼气柜中部分沼气压缩后通入脱硫罐底部搅动废水,以促进脱硫罐中H2S气体逸出;

4)沼气柜中沼气回收利用。

2.根据权利要求1所述的从天然橡胶加工废水中回收沼气的两相厌氧处理工艺,其特征在于:步骤1)中,所述废水经格栅去除胶体颗粒及杂质后泵入厌氧脱硫罐,在厌氧脱硫罐内在硫酸盐还原菌(SRB)作用下将SO42-还原成H2S,实现废水的脱硫。

3.根据权利要求2所述的从天然橡胶加工废水中回收沼气的两相厌氧处理工艺,其特征在于:所述厌氧脱硫罐为密封罐,且罐内均悬挂软性填料,并维持脱硫罐运行pH为5.5-6.5、产甲烷罐运行pH为6.5-7.5。

4.根据权利要求1所述的从天然橡胶加工废水中回收沼气的两相厌氧处理工艺,其特征在于:步骤2)中,所述产甲烷罐均为密封罐,且罐内均悬挂软性填料,并维持脱硫罐运行pH为5.5-6.5、产甲烷罐运行pH为6.5-7.5。

5.根据权利要求1所述的从天然橡胶加工废水中回收沼气的两相厌氧处理工艺,其特征在于:步骤3)中,脱硫罐、产甲烷罐产生的气体分别经轴流风机加压后经干法气体脱硫塔脱硫后进入沼气柜储存备用。

6.根据权利要求1所述的从天然橡胶加工废水中回收沼气的两相厌氧处理工艺,其特征在于:所述脱硫罐配置循环泵,循环量为处理水量的2-3倍,以均匀水质、加强废水与SRB的接触并促进废水中H2S气体的逸出。

7.根据权利要求1所述的从天然橡胶加工废水中回收沼气的两相厌氧处理工艺,其特征在于:

所述脱硫罐配置气体压缩机,将沼气柜中沼气加压后打入脱硫罐底部,气体量为处理水量的20-30倍,以搅动废水、均匀水质并促进废水中H2S气体的逸出,避免脱硫罐废水中H2S累积、抑制SRB的生长,提高脱硫效率。

8.根据权利要求1所述的从天然橡胶加工废水中回收沼气的两相厌氧处理工艺,其特征在于:

所述产甲烷罐配置循环泵,循环量为处理水量的2-3倍,以均匀水质、加强废水与MPB的接触并促进废水中CH4气体的逸出。

说明书

一种从天然橡胶加工废水中回收沼气的两相厌氧处理工艺

技术领域

本发明涉及一种从天然橡胶加工废水中回收沼气的两相厌氧处理工艺,属资源回收技术领域。

背景技术

据统计,我国现年产天然橡胶初级产品(天然生胶和浓缩胶乳)约57万t。全国有天然橡胶加工厂300多家,这些橡胶加工厂大多处于偏僻地区,每年废水排放量几百万吨。天然橡胶加工过程中排放的废水由浓缩乳胶(含胶清胶)废水、乳标胶废水、凝标胶废水等废水组成,其中由于橡胶树流出来的液体橡胶需加氨水保存后运送到加工厂,再加硫酸中和氨,因此废水中COD、NH3-N、SO42-浓度分别可达10000~15000mg/L、400~600mg/L和4000~6000mg/L。据统计,加工1t鲜乳标准胶所排放的废水中含COD92.9kg、BOD558.9kg、NH3-N2.6kg。可见,天然橡胶加工废水不仅有机物含量高,而且还含有高浓度的NH3-N与SO42-,若不加以处理将产生恶臭并造成水体富营养化,严重威胁生态环境安全。

目前,国内对天然橡胶加工废水的处理主要包括厌氧-氧化塘自然曝气法、厌氧-活性污泥机械强制曝气氧化法、氧化塘-活性污泥机械强制曝气法、氧化塘自然曝气氧化法、水生生物法等工艺。上述处理工艺均存在占地面积大、处理效率低、产生恶臭二次污染且废水COD、NH3-N等指标不能达标排放等缺点,已不能适应日益严格的环保要求。

由于天然橡胶加工废水有机物浓度高、废水B/C比值约为0.7左右,可生化性强,上世纪90年代开始采用厌氧发酵产沼气的资源化处理工艺,将沼气用作天然橡胶加工过程的热源,节约能源。然而,由于天然橡胶加工废水中SO42-含量高达5000~6000mg/L,硫酸盐还原菌(SRB)代谢产生的硫化物在高浓度时会毒害产甲烷菌(MPB),造成MPB活性和生长率下降,使厌氧过程恶化甚至失败;另一方面,SRB对基质具有更大的亲和力、更高的比增殖速度,从而有利于SRB的基质争夺,形成了厌氧消化过程中对产甲烷菌的竞争性抑制,大量碳源被硫酸盐还原菌利用,抑制和削弱了产甲烷菌群的生长和繁殖。

因此,传统的单相厌氧工艺应用于天然橡胶加工废水处理与沼气回收时,由于硫酸根的抑制作用,系统不能高效运行甚至系统全面崩溃,导致废水处理不能达到预期效果。

发明内容

为了解决现有的天然橡胶加工废水单相厌氧处理工艺不能有效产甲烷的技术难题,本发明的目的是提供一种两相厌氧工艺处理天然橡胶加工废水并回收沼气的工艺,先脱除天然橡胶加工废水中的硫酸根,以降低硫化物对MPB的抑制作用、提高产甲烷效率,实现天然橡胶加工废水的高效与资源化处理。

一种两相厌氧工艺处理天然橡胶加工废水并回收沼气的工艺,包含以下的处理工艺步骤:

1)含高浓度硫酸根天然橡胶加工废水首先进入厌氧脱硫罐,通过硫酸盐还原菌(SRB)的作用将硫酸根转化为H2S;2)将废水中的有机物转化为CH4,产甲烷罐处理后的沼液返回橡胶园用作有机肥料;3)脱硫罐及产甲烷罐产气经气体脱硫塔处理后进入沼气柜,将沼气柜中部分沼气压缩后通入脱硫罐底部搅动废水,以促进脱硫罐中H2S气体逸出;4)沼气柜中沼气回收利用。

本发明的两相厌氧处理工艺,步骤1)中,所述废水经格栅去除胶体颗粒及杂质后泵入厌氧脱硫罐,在厌氧脱硫罐内在硫酸盐还原菌(SRB)作用下将SO42-还原成H2S,实现废水的脱硫。

本发明的两相厌氧处理工艺,所述厌氧脱硫罐为密封罐,且罐内均悬挂软性填料,并维持脱硫罐运行pH为5.5-6.5、产甲烷罐运行pH为6.5-7.5。

本发明的两相厌氧处理工艺,步骤2)中,所述产甲烷罐均为密封罐,且罐内均悬挂软性填料,并维持脱硫罐运行pH为5.5-6.5、产甲烷罐运行pH为6.5-7.5。

本发明的两相厌氧处理工艺,步骤3)中,脱硫罐、产甲烷罐产生的气体分别经轴流风机加压后经干法气体脱硫塔脱硫后进入沼气柜储存备用。

本发明的两相厌氧处理工艺,所述脱硫罐配置循环泵,循环量为处理水量的2-3倍,以均匀水质、加强废水与SRB的接触并促进废水中H2S气体的逸出。

本发明的两相厌氧处理工艺,所述脱硫罐配置气体压缩机,将沼气柜中沼气加压后打入脱硫罐底部,气体量为处理水量的20-30倍,以搅动废水、均匀水质并促进废水中H2S气体的逸出,避免脱硫罐废水中H2S累积、抑制SRB的生长,提高脱硫效率。

本发明的两相厌氧处理工艺,所述产甲烷罐配置循环泵,循环量为处理水量的2-3倍,以均匀水质、加强废水与MPB的接触并促进废水中CH4气体的逸出。

本发明与现有技术相比,具有如下优点和有益效果:

1)本发明针对天然橡胶加工废水单相厌氧处理工艺中SRB对MPB的毒性抑制作用,采用两相厌氧处理工艺,将天然橡胶加工废水厌氧处理过程分为脱硫段与产甲烷段,先通过脱硫罐中的SRB脱除天然橡胶加工废水中的SO42-,再通过产甲烷罐中的MPB将天然橡胶加工废水中的有机物转化成CH4,避免了SRB对MPB的毒性抑制,极大的提高了天然橡胶加工废水沼气回收处理效率。

2)本发明针对脱硫罐中H2S浓度过高对SRB生长的抑制,通过维持脱硫罐pH为5.5-6.5,确保90%以上的H2S以游离态存在,同时采用将脱硫后的沼气作为气源,加压后打入脱硫罐,以搅动废水,加速脱硫罐废水中H2S的逸出,确保脱硫罐脱硫效率。

3)本发明通过采用两相厌氧处理工艺,从天然橡胶加工废水中有效回收沼气,处理后的沼液返回橡胶园作为有机肥料,实现了天然橡胶加工废水的零排放与资源综合利用,不仅彻底解决了天然橡胶加工过程的水污染问题,同时通过沼气回用、沼液回橡胶园做有机肥,可为企业创造一定的经济效益,实现了废水处理无害化与资源化的统一,体现了循环经济的原则。