申请日2016.03.03

公开(公告)日2016.06.15

IPC分类号C02F9/04; C02F9/14

摘要

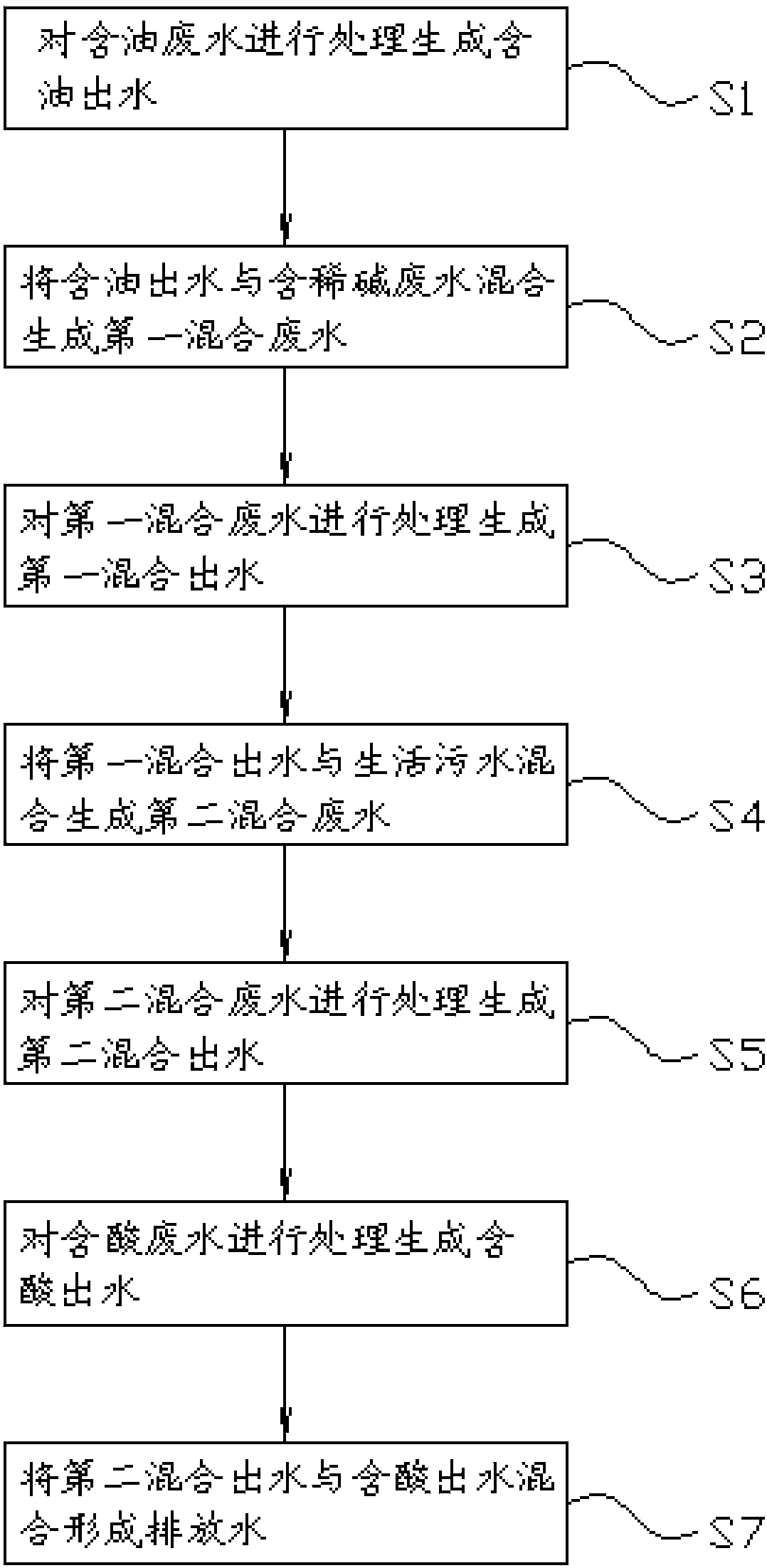

本发明涉及一种冷轧厂废水处理工艺,包括:对含油废水进行处理生成含油出水;将含油出水与含稀碱废水混合生成第一混合废水;对第一混合废水进行处理生成第一混合出水;将第一混合出水与生活污水混合生成第二混合废水;对第二混合废水进行处理生成第二混合出水;对含酸废水进行处理生成含酸出水。将第二混合出水与含酸出水混合形成排放水。该废水处理工艺的工艺简单,能降低能耗,确保冷轧厂外排废水中的CODcr含量小于30mg/l,达到较高出水标准,满足绿色生产要求。

权利要求书

1.一种冷轧厂废水处理工艺,所述冷轧厂废水包括:含油废水、含稀碱废水、含酸废水及生活污水;其特征在于,所述废水处理工艺包括以下步骤:

对所述含油废水进行处理生成含油出水;

将所述含油出水与所述含稀碱废水混合生成第一混合废水;混合时,所述含油出水与所述含稀碱废水的流量比值控制为2:5;

对所述第一混合废水进行处理生成第一混合出水;

将所述第一混合出水与所述生活污水混合生成第二混合废水;混合时,所述第一混合出水与所述生活污水的流量比值控制为1:1;

对所述第二混合废水进行处理生成第二混合出水;

对所述含酸废水进行处理生成含酸出水;

将所述第二混合出水与所述含酸出水混合形成排放水;混合时,所述第二混合出水与所述含酸废水的流量比值控制为7:2。

2.如权利要求1所述的废水处理工艺,其特征在于,对所述含油废水进行处理生成含油出水,包括:

将所述冷轧厂主线上产生的所述含油废水送入含油分配池;所述含油废水中的CODcr含量小于9412mg/l;

将所述含油分配池排出的所述含油废水送入含油调节池进行均质处理;

将所述含油调节池排出的所述含油废水送入中和絮凝槽进行中和处理与絮凝过程;

通过气浮装置对所述中和絮凝槽排出的所述含油废水进行机械气浮处理;气浮处理后的所述含油废水中的CODcr含量小于8000mg/l;

将气浮处理后的所述含油废水送入中间槽进行PH值调节;

将所述中间槽排出的所述含油废水送入气能絮凝装置进行高效气浮处理,生成所述含油出水;所述含油出水中的CODcr含量小于1600mg/l。

3.如权利要求1所述的废水处理工艺,其特征在于,将所述含油出水与所述含稀碱废水混合生成第一混合废水,包括:

将所述冷轧厂主线上产生的所述含稀碱废水送入稀碱分配池;所述含稀碱废水中的CODcr含量小于3560mg/l;

将所述稀碱分配池排出的所述含稀碱废水送入含稀碱调节池;

将所述含油出水送入所述含稀碱调节池与所述含稀碱废水混合生成所述第一混合废水;所述第一混合废水中的CODcr含量小于3000mg/l;

所述第一混合废水在所述含稀碱调节池内完成均质过程。

4.如权利要求1所述的废水处理工艺,其特征在于,对所述第一混合废水进行处理生成第一混合出水,包括:

将所述第一混合废水送入PH调节絮凝槽进行PH调节和絮凝过程;

将所述PH调节絮凝槽排出的所述第一混合废水送入气浮池进行溶汽气浮生成所述第一混合出水;

所述第一混合出水中的CODcr含量小于1200mg/l。

5.如权利要求4所述的废水处理工艺,其特征在于,

将所述气浮池排出的所述第一混合废水送入PH调节絮凝槽再次进行PH调节和絮凝过程;

将所述PH调节絮凝槽排出的所述第一混合废水送入所述气浮池再次进行溶汽气浮生成所述第一混合出水;

将所述气浮池排出的所述第一混合出水送入PH调节中间池进行PH调节;

将所述PH调节中间池排出的所述第一混合出水送入稀碱冷却塔进行冷却。

6.如权利要求1所述的废水处理工艺,其特征在于,将所述第一混合出水与所述生活污水混合生成第二混合废水,包括:

将所述生活污水送入污水调节池;所述生活污水中的CODcr含量小于400mg/l;

将所述第一混合出水送入所述污水调节池与所述生活污水混合生成所述第二混合废水;所述第二混合废水中的CODcr含量小于800mg/l;

所述第二混合废水在所述污水调节池内完成均质过程。

7.如权利要求1所述的废水处理工艺,其特征在于,对所述第二混合废水进行处理生成第二混合出水,包括:

将所述第二混合废水送入缺氧池进行缺氧生化处理;

将所述缺氧池排出的所述第二混合废水送入好氧池进行好氧生化处理,处理后所述第二混合废水中的CODcr含量小于160mg/l;

将所述好氧池排出的所述第二混合废水送入MBR膜池进行膜分离过程,生成所述第二混合出水;

所述第二混合出水中的CODcr含量小于32mg/l。

8.如权利要求7所述的废水处理工艺,其特征在于,

将所述缺氧池排出的所述第二混合废水送入生化池进行生化处理;

将所述生化池排出的所述第二混合废水送入所述好氧池进行好氧生化处理;

将所述MBR膜池排出的所述第二混合出水送入过滤池,所述过滤池内的沙滤装置对所述第二混合出水进行过滤。

9.如权利要求1所述的废水处理工艺,其特征在于,对所述含酸废水进行处理生成含酸出水,包括:

将所述冷轧厂主线上产生的所述含酸废水送入含酸分配池;

将所述含酸分配池排出的所述含酸废水送入含酸调节池进行均质处理;

将所述含酸调节池排出的所述含酸废水送入一级中和罐进行中和处理;

将所述一级中和罐排出的所述含酸废水送入二级中和罐进行中和处理;

将所述二级中和罐排出的所述含酸废水送入澄清池完成沉降过程;

通过重力式过滤器对所述澄清池排出的所述含酸废水进行过滤;

将过滤后的所述含酸废水送入PH调节池进行PH调节生成所述含酸出水。

10.如权利要求9所述的废水处理工艺,其特征在于,将所述第二混合出水与所述含酸出水混合形成排放水,包括:

将所述PH调节池排出的所述含酸废水送入排放水池;

将所述第二混合出水送入所述排放水池与所述含酸废水混合生成所述排放水;

所述排放水中的CODcr含量小于30mg/l。

说明书

一种冷轧厂废水处理工艺

技术领域

本发明涉及冶金环保技术领域,特别涉及一种冷轧厂废水处理工艺。

背景技术

独立运行的冷轧厂,轧机产生大量乳化液废水、处理线机组产生大量的稀碱废水都含有浓度很高的CODcr,CODcr为重铬酸盐指数。随着环保标准的不断提高,依靠传统处理工艺,外排水的CODcr达标变的越来越困难。

现有技术中的处理工艺复杂,能耗较高,无法确保外排废水中的CODcr含量小于30mg/l,不满足绿色生产的要求。

发明内容

本申请提供的一种冷轧厂废水处理工艺,解决了或部分解决了现有技术中处理工艺复杂,能耗较高,无法确保外排废水中的CODcr含量小于30mg/l的技术问题,实现了工艺简单,降低能耗,确保冷轧厂外排废水中的CODcr含量小于30mg/l,达到较高出水标准,满足绿色生产要求的技术效果。

本申请提供了一种冷轧厂废水处理工艺,所述冷轧厂废水包括:含油废水、含稀碱废水、含酸废水及生活污水;所述废水处理工艺包括以下步骤:

对所述含油废水进行处理生成含油出水;

将所述含油出水与所述含稀碱废水混合生成第一混合废水;混合时,所述含油出水与所述含稀碱废水的流量比值控制为2:5;

对所述第一混合废水进行处理生成第一混合出水;

将所述第一混合出水与所述生活污水混合生成第二混合废水;混合时,所述第一混合出水与所述生活污水的流量比值控制为1:1;

对所述第二混合废水进行处理生成第二混合出水;

对所述含酸废水进行处理生成含酸出水;

将所述第二混合出水与所述含酸出水混合形成排放水;混合时,所述第二混合出水与所述含酸废水的流量比值控制为7:2。

作为优选,对所述含油废水进行处理生成含油出水,包括:

将所述冷轧厂主线上产生的所述含油废水送入含油分配池;所述含油废水中的CODcr含量小于9412mg/l;

将所述含油分配池排出的所述含油废水送入含油调节池进行均质处理;

将所述含油调节池排出的所述含油废水送入中和絮凝槽进行中和处理与絮凝过程;

通过气浮装置对所述中和絮凝槽排出的所述含油废水进行机械气浮处理;气浮处理后的所述含油废水中的CODcr含量小于8000mg/l;

将气浮处理后的所述含油废水送入中间槽进行PH值调节;

将所述中间槽排出的所述含油废水送入气能絮凝装置进行高效气浮处理,生成所述含油出水;所述含油出水中的CODcr含量小于1600mg/l。

作为优选,将所述含油出水与所述含稀碱废水混合生成第一混合废水,包括:

将所述冷轧厂主线上产生的所述含稀碱废水送入稀碱分配池;所述含稀碱废水中的CODcr含量小于3560mg/l;

将所述稀碱分配池排出的所述含稀碱废水送入含稀碱调节池;

将所述含油出水送入所述含稀碱调节池与所述含稀碱废水混合生成所述第一混合废水;所述第一混合废水中的CODcr含量小于3000mg/l;

所述第一混合废水在所述含稀碱调节池内完成均质过程。

作为优选,对所述第一混合废水进行处理生成第一混合出水,包括:

将所述第一混合废水送入PH调节絮凝槽进行PH调节和絮凝过程;

将所述PH调节絮凝槽排出的所述第一混合废水送入气浮池进行溶汽气浮生成所述第一混合出水;

所述第一混合出水中的CODcr含量小于1200mg/l。

作为优选,将所述气浮池排出的所述第一混合废水送入PH调节絮凝槽再次进行PH调节和絮凝过程;

将所述PH调节絮凝槽排出的所述第一混合废水送入所述气浮池再次进行溶汽气浮生成所述第一混合出水;

将所述气浮池排出的所述第一混合出水送入PH调节中间池进行PH调节;

将所述PH调节中间池排出的所述第一混合出水送入稀碱冷却塔进行冷却。

作为优选,将所述第一混合出水与所述生活污水混合生成第二混合废水,包括:

将所述生活污水送入污水调节池;所述生活污水中的CODcr含量小于400mg/l;

将所述第一混合出水送入所述污水调节池与所述生活污水混合生成所述第二混合废水;所述第二混合废水中的CODcr含量小于800mg/l;

所述第二混合废水在所述污水调节池内完成均质过程。

作为优选,对所述第二混合废水进行处理生成第二混合出水,包括:

将所述第二混合废水送入缺氧池进行缺氧生化处理;

将所述缺氧池排出的所述第二混合废水送入好氧池进行好氧生化处理,处理后所述第二混合废水中的CODcr含量小于160mg/l;

将所述好氧池排出的所述第二混合废水送入MBR膜池进行膜分离过程,生成所述第二混合出水;

所述第二混合出水中的CODcr含量小于32mg/l。

作为优选,将所述缺氧池排出的所述第二混合废水送入生化池进行生化处理;

将所述生化池排出的所述第二混合废水送入所述好氧池进行好氧生化处理;

将所述MBR膜池排出的所述第二混合出水送入过滤池,所述过滤池内的沙滤装置对所述第二混合出水进行过滤。

作为优选,对所述含酸废水进行处理生成含酸出水,包括:

将所述冷轧厂主线上产生的所述含酸废水送入含酸分配池;

将所述含酸分配池排出的所述含酸废水送入含酸调节池进行均质处理;

将所述含酸调节池排出的所述含酸废水送入一级中和罐进行中和处理;

将所述一级中和罐排出的所述含酸废水送入二级中和罐进行中和处理;

将所述二级中和罐排出的所述含酸废水送入澄清池完成沉降过程;

通过重力式过滤器对所述澄清池排出的所述含酸废水进行过滤;

将过滤后的所述含酸废水送入PH调节池进行PH调节生成所述含酸出水。

作为优选,将所述第二混合出水与所述含酸出水混合形成排放水,包括:

将所述PH调节池排出的所述含酸废水送入排放水池;

将所述第二混合出水送入所述排放水池与所述含酸废水混合生成所述排放水;

所述排放水中的CODcr含量小于30mg/l。

本申请中提供的一个或多个技术方案,至少具有如下技术效果或优点:

由于采用了先将含油废水进行处理后形成的含油出水与含稀碱废水按设定比例混合形成第一混合废水,再对第一混合废水进行二次气浮处理生成第一混合出水,然后将第一混合出水与生活污水按设定比例混合形成第二混合废水,并对第二混合废水进行分级生化处理生成第二混合出水,最后将含酸废水进行中和过滤处理后形成含酸出水,将含酸出水与第二混合出水按设定比例混合形成排放水,排放水中的CODcr含量小于30mg/l。这样,有效解决了现有技术中处理工艺复杂,能耗较高,无法确保外排废水中的CODcr含量小于30mg/l的技术问题,实现了工艺简单,降低能耗,确保冷轧厂外排废水中的CODcr含量小于30mg/l,达到较高出水标准,满足绿色生产要求的技术效果。