申请日2016.02.21

公开(公告)日2017.08.29

IPC分类号C21B3/04

摘要

本发明涉及一种炼钢转炉除尘污泥及钢铁厂固废资源回收利用的方法,包括:(1)将污泥,经斜板沉淀池得到浓度为25%‑30%的OG泥浆,经管道输送到重力沉淀池进行沉淀收集;(2)将瓦斯灰、除尘灰各自输送高位料仓中;(3)将瓦斯灰、除尘灰及添加剂添加到高位混合池,与OG泥浆搅拌、混匀至浓度为35%‑55%的泥浆;(4)将步骤(3)得到的泥浆进入陶瓷过滤机进行脱水,得到干燥的混合物滤饼,经刮刀刮除得到混合物物料。本发明有效改变了混合物的性质和特点,方便解决了混合物脱水难题,解决了现有的OG泥含水高、运输困难、堆存、晾晒费用高、环境污染严重、使用效果不理想等难题,为企业带来稳定经济效益和良好的社会效益。

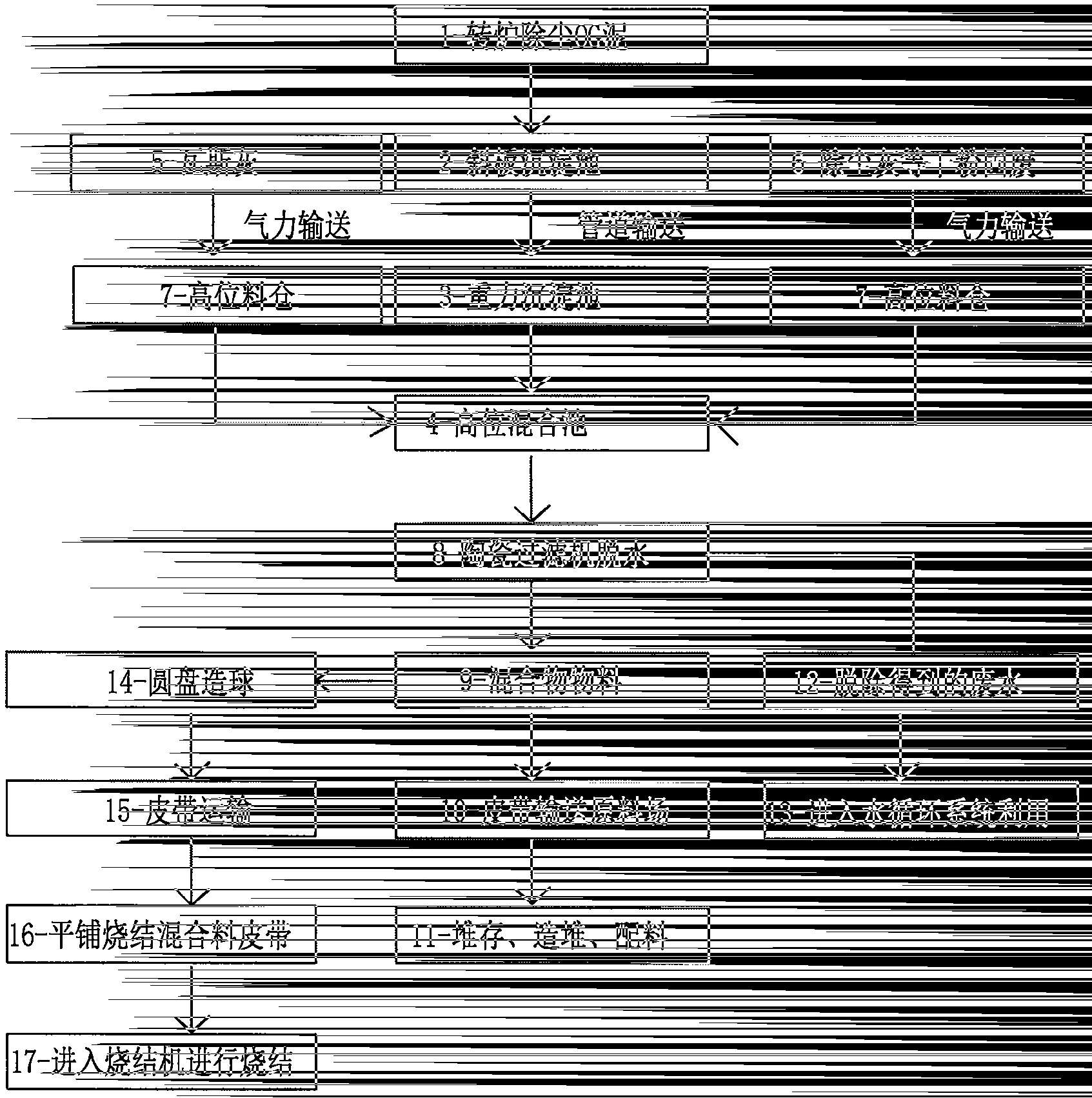

摘要附图

权利要求书

1.一种炼钢转炉除尘污泥及钢铁厂固废资源回收利用的方法,包括:

(1)将转炉炼钢湿法除尘产生的污泥,经斜板沉淀池得到浓度为25%-30%的OG泥浆,经管道输送到重力沉淀池进行沉淀收集;

(2)将冶金高炉生产过程产生的瓦斯灰、其它工序产生的除尘灰各自输送至固废处理中心的高位料仓中;

(3)将OG泥浆通过管道输送至固废处理中心的过渡池,并定量进入高位混合池,将瓦斯灰、除尘灰及添加剂添加到高位混合池,与OG泥浆搅拌、混匀至浓度为35%-55%的泥浆;

(4)将步骤(3)得到的泥浆进入陶瓷过滤机进行脱水,得到干燥的混合物滤饼,滤饼经刮刀刮除得到混合物物料,脱水得到的干净废水,经管道输送至水循环系统进行二次利用。

2.根据权利要求1所述的一种炼钢转炉除尘污泥及钢铁厂固废资源回收利用的方法,其特征在于:所述步骤(2)中的输送方式为气力输送或汽车吸引罐车输送。

3.根据权利要求1所述的一种炼钢转炉除尘污泥及钢铁厂固废资源回收利用的方法,其特征在于:所述步骤(4)中的混合物物料通过皮带输送运输,进入原料场堆存、造堆、配料,作为钢铁生产铁料进行使用或通过皮带输送至造球盘进行圆盘造球,形成的混合物小球通过皮带运输,在烧结二混后添加到送往烧结机的混合料皮带上,直接进入烧结机进行烧结。

4.根据权利要求1所述的一种炼钢转炉除尘污泥及钢铁厂固废资源回收利用的方法,其特征在于:重力沉淀池、高位混合池中装有污泥浓度检测装置,在高位料仓下装有物料计量装置,陶瓷过滤机装有变频器控制调节转速,整套系统全自动控制。

说明书

一种炼钢转炉除尘污泥及钢铁厂固废资源回收利用的方法

技术领域

本发明属于钢铁冶金企业固废资源综合利用领域,特别涉及一种炼钢转炉除尘污泥及钢铁厂固废资源回收利用的方法。

背景技术

冶金企业的炼钢转炉在生产过程中产生的煤气中含有大量粉尘,每生产一吨转炉钢,大约产生30-50公斤烟尘,采用湿法除尘处理,烟尘沉积,经斜板沉淀池得到浓度为25%左右的OG泥浆,进一步处理工艺是经板框压滤机脱水获得30-35%的OG尘泥,其中含有铁、钙、镁等有益元素,是钢铁企业较好的再生资源。

目前的OG泥水分离工艺只能把其水份降到30-35%。含水高给OG泥的运输、堆存、晾晒、使用等带来了一系列的困扰,成为钢铁企业生产使用、环境治理的老大难。由于这种处理方法,不仅占用大量的土地,并且对道路运输、区域环境产生直接的污染;不能实现均匀配加;同时还会浪费水资源等。这一系列的问题,长期困扰着钢铁企业,始终难以得到有效的、可行的使用方法。

目前主要采用以下几种办法来解决问题:异地堆存凉晒降水,但效果不明显,经数月晾晒水份仍高达25%以上,只能被迫在混匀料场铺底回用,造成一系列环保问题且对混匀矿在质量稳定产生较大影响;异地用蒸气烘干,同样存在环境污染问题,且造成能源浪费;降水后部分压块供转炉回用,部分在炼铁工序回用,环境污染问题依然存在,且造成系统中锌等对高炉有害元素富集;制成泥浆在烧结工序配加,但受烧结工序水平衡的影响,不能连续使用,且用量有限;被迫外售,是污染源的转移,存在违法风险。凡此种种办法均未能从根本上解决资源最大化利用、环境保护、减少能源总量消耗、提高生产率等一系列问题。

目前钢铁企业产生的各类除尘灰、瓦斯灰、氧化铁皮等基本上都是在炼铁工序单品种配加使用,其给炼铁工序(特别是烧结工序)的环境治理带来严重影响,形成二次污染,其无异于对企业“雪上加霜”,问题亟待解决。

目前炼铁工序是通过把OG泥在混匀料条铺底回用的,其对混匀造堆过程的安全、对混匀矿质量控制都产生不利影响;其它的干粉固废均是分品种单独配加使用,由于产量低、种类多,无法连续、稳定添加使用,这些问题与非主流矿质量的不稳定产生叠加效应,给炼铁工序的经济用料带来明显制约;并对混匀矿、烧结矿质量乃至高炉生产构成明显影响,给烧结矿碱度的降低、稳定的影响带来明显的负面影响;

钢铁企业产生的OG泥、固废干灰等可用的物质,给企业生产带来的一系列问题由来已久,在环保治理压力日益加重的情况下,对炼钢转炉除尘含铁OG泥和冶金工序产生的干灰其它固废的合理、有效再利用显得尤为重要,必须开拓新思路、寻求新技术,解决OG泥及固废综合利用问题。

目前国内尚未有合理的方法处理OG泥的再利用问题。

发明内容

本发明所要解决的技术问题是提供一种炼钢转炉除尘污泥及钢铁厂固废资源回收利用的方法,该方法实现了对炼钢转炉湿法除尘产生的含铁OG泥及其它工序产生的瓦斯灰、除尘灰等固废全部利用,有效解决了现有工艺技术条件下OG泥浆脱水困难,含水30%以上居高不下的难题;高水份OG泥运输、堆存造成环境污染及不能均匀配加回收使用的难题;瓦斯灰、各类除尘灰等低含水“干”物料、多品种单独配加带来的环境污染、不均匀配加等一系列难题:转炉煤气洗涤水随OG泥四处流淌污染环境、资源浪费问题;干湿物料下流程倒运,难以实现机械化自动化高效运送、均匀混合、准确配加问题。

本发明的一种炼钢转炉除尘污泥及钢铁厂固废资源回收利用的方法,包括:

(1)将转炉炼钢湿法除尘产生的污泥,经斜板沉淀池得到浓度为25%-30%的OG泥浆,经管道输送到重力沉淀池进行沉淀收集;

(2)将冶金高炉生产过程产生的瓦斯灰、其它工序产生的除尘灰各自输送至固废处理中心的高位料仓中;

(3)将OG泥浆通过管道输送至固废处理中心的过渡池,并定量进入高位混合池,将瓦斯灰、除尘灰添加到高位混合池,与OG泥浆搅拌、混匀至浓度为35%-55%的泥浆;

(4)将步骤(3)得到的泥浆进入陶瓷过滤机进行脱水,得到干燥的混合物滤饼,滤饼经刮刀刮除得到混合物物料,脱水得到的干净废水,经管道输送至水循环系统进行二次利用。

所述步骤(2)中的输送方式为气力输送或汽车吸引罐车输送。

所述步骤(4)中的混合物物料通过皮带输送运输,进入原料场堆存、造堆、配料作为钢铁生产铁料进行使用或通过皮带输送至造球盘进行圆盘造球,形成的混合物小球通过皮带运输,在烧结二混后添加到送往烧结机的混合料皮带上,直接进入烧结机进行烧结。

重力沉淀池、高位混合池中装有污泥浓度检测装置,在高位料仓下装有物料计量装置,陶瓷过滤机装有变频器控制调节转速,整套系统全自动控制。

本发明的目的主要是改变现有钢铁企业炼钢转炉湿法除尘产生的OG污泥含水高、造成OG泥的运输、堆存、凉晒、使用带来了一系列的难题;其次是通过管道输送OG泥浆,气力输送除尘干灰,并在OG泥浆中混合除尘干灰等方式,彻底解决和改善钢铁企业区域环境;第三是通过陶瓷过滤机过滤产生的废水,干净透彻可直接进入企业水循环系统进行利用,减少水资源的浪费;第四是解决了把OG泥在混匀料条铺底回用的,对混匀造堆过程的安全、混匀矿质量控制困难的难题;第五是本发明与现有工艺相比提高了生产效率,设备数量仅是现有配置的1/3,维修、维护更为简便,运行费用也明显降低,为企业带来明显的经济效益。

有益效果

本发明通过对炼钢转炉湿法除尘产生的OG泥浆中添加瓦斯灰、除尘灰及添加剂,有效改变了混合物的性质和特点,方便解决了混合物脱水难题,解决了现有的OG泥含水高、运输困难、堆存、晾晒费用高、环境污染严重、使用效果不理想等难题;并且真正意义上实现了OG泥、瓦斯灰、各类除尘灰等可利用固废资源连续、稳定使用,为企业带来稳定经济效益和良好的社会效益,与政府要求的建立“资源节约型,环境友好型”企业的要求相符。过滤机系统运行采用变频调速,适合不同的生产过程和工况,具备调节精度高,维护简单、运行可靠、节能显著等优点。