申请日2016.02.25

公开(公告)日2016.05.11

IPC分类号C10J3/00; C10J3/72; C10J3/82; C02F11/00

摘要

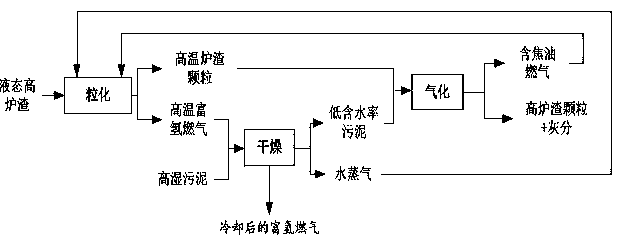

本发明提供了一种基于高炉渣余热回收的高湿污泥气化制取富氢燃气的方法,将液态高炉渣风淬粒化过程中产生的高温气体和高温渣粒分别作为高湿污泥干燥和污泥气化热源,污泥中的水分在干燥和气化阶段转化为水蒸气,作为污泥气化介质和气化焦油的催化重整介质;同时利用高炉渣的催化作用,催化降解焦油并转化为燃气。本发明所述技术方案将高炉渣余热作为高湿污泥干燥脱水和气化加热源,同时利用高炉渣的催化作用,降解转化焦油,以废治废,降低了污泥气化成本,实现污泥中有机物向高品位氢能的高效转换。

摘要附图

权利要求书

1.一种基于高炉渣余热回收的高湿污泥气化制取富氢燃气的方法,其特征在于它包括以下步骤:

(1)利用高炉渣余热作为高湿污泥干燥和气化的热源,将液态高炉渣通过风淬粒化技术制成温度在900~1100℃的炉渣颗粒,颗粒粒径控制在2mm以下;

(2)炉渣粒化过程中产生的温度在200~300℃间的高温气体作为高湿污泥干燥热源,与污泥进行间接换热,使得污泥中的水分部分脱除,干燥后低含水率污泥中的水分控制在20%~40%之间,同时产生水蒸气;

(3)将高温炉渣颗粒与含水率介于20~40%间的低含水率污泥按照质量比1:1~1.5:1的比例进行混合,污泥与炉渣颗粒接触换热后,迅速升温热解,生成热解碳和含焦油燃气,污泥中的水分受热后生成水蒸气,与热解碳发生气化反应;

(4)将含焦油燃气与阶段(2)产生的水蒸气按照体积比0.8~1.2:1混合通入高炉渣粒化装置中,作为炉渣粒化过程的冷却介质,同时,含焦油燃气在高炉渣的催化作用下,发生催化重整反应,生成富氢燃气。

2.根据权利要求1所述的一种基于高炉渣余热回收的高湿污泥气化制取富氢燃气的方法,其特征在于:所述炉渣颗粒最优温度为1100℃。

3.根据权利要求1所述的一种基于高炉渣余热回收的高湿污泥气化制取富氢燃气的方法,其特征在于:所述高湿污泥中水分的质量含量在60%以上。

4.根据权利要求1所述的一种基于高炉渣余热回收的高湿污泥气化制取富氢燃气的方法,其特征在于:所述炉渣颗粒与干燥后含水率为20%的污泥最优混合比例为1:1,炉渣颗粒与干燥后含水率为40%的污泥最优混合比例为1.5:1。

5.根据权利要求1所述的一种基于高炉渣余热回收的高湿污泥气化制取富氢燃气的方法,其特征在于,所述含焦油燃气与水蒸气的最优混合比例为0.8:1。

6.根据权利要求1所述的一种基于高炉渣余热回收的高湿污泥气化制取燃气的方法,其特征在于:除利用高炉渣余热外,还包括转炉排放的钢渣余热。

说明书

一种基于高炉渣余热回收的高湿污泥气化制取富氢燃气的方法

技术领域

本发明涉及污泥资源化的技术领域,具体涉及一种基于高炉渣余热回收的高湿污泥气化制取富氢燃气的方法。

背景技术

国内外污泥的处置和资源化存在以下问题:(1)填埋存在安全隐患,影响垃圾填埋场的运行;(2)污泥制肥存在食品安全风险,推广困难;(3)污泥含水量太高,常规的直接燃烧利用,能源得不偿失。可以看出,目前国内外的生物污泥处理装备,是以消纳污泥为主要目的,没有产生实际的经济效益和形成有价值的商品。

随着世界范围内化石能源的逐渐枯竭和城市污水污泥中有机物含量和热值的日渐增高,利用热化学转化法回收污泥中的生物质能成为未来研究的焦点。其中的污泥气化制氢技术不仅可以将污泥中的有机物进行回收、利用并转化为清洁、高品质的氢能,同时避免了传统污泥处理与处置中所产生的二次污染问题,符合国家的节能减排以及相关的环境政策,有助于建设节约型社会,有利于社会、环境和资源的和谐发展。

现有的污泥气化技术,若直接采用高湿污泥作为原料,在反应过程中污泥容易发生板结、粘壁等现象,导致设备难以连续运行,并且污泥转化效率不高;而采用干污泥作为原料,前期污泥干燥预处理需要消耗大量的能耗。可见要想实现污泥热化学转化的工业化大规模应用,至少必须解决以下关键问题:

(1)高效利用污泥中的水分,长期以来,污泥资源化遇到的最大的难题是污泥含水量太高,现有的污泥机械脱水和升温蒸发需消耗大量的能源,蒸发产生的高温水蒸汽不能有效的利用,导致污泥资源化效率低,很难产生经济价值;

(2)为污泥干燥与气化提供低成本的热源。

发明内容

本发明提供了一种基于高炉渣余热回收的高湿污泥气化制取富氢燃气的方法,本发明高炉渣余热回收、利用与高湿污泥脱水、气化、催化重整相结合,利用高炉渣余热作为上述过程的加热源,污泥中的水分作为气化介质和氢源,实现污泥高效气化制取富氢燃气。为实现上述发明目的,本发明采用下述技术方案予以实现:

本发明提供一种基于高炉渣余热回收的高湿污泥气化制取富氢燃气的方法,其特征在于它包括以下步骤:

(1)利用高炉渣余热作为高湿污泥干燥和气化的热源,将液态高炉渣通过风淬粒化技术制成温度在900~1100℃的炉渣颗粒,颗粒粒径控制在2mm以下;

(2)炉渣粒化过程中产生的温度在200~300℃间高温气体作为高湿污泥干燥热源,与污泥进行间接换热,使得污泥中的水分部分脱除,干燥后低含水率污泥中的水分控制在20%~40%之间,同时产生水蒸气;

(3)将高温炉渣颗粒与含水率介于20~40%间的低含水率污泥按照质量比1:1~1.5:1的比例进行混合,污泥与炉渣颗粒接触换热后,迅速升温热解,生成热解碳和含焦油燃气,污泥中的水分受热后生成水蒸气,与热解碳发生气化反应;

(4)将含焦油燃气与阶段(2)产生的水蒸气按照体积比0.8~1.2:1混合通入高炉渣粒化装置中,作为炉渣粒化过程的冷却介质,同时,含焦油燃气在高炉渣的催化作用下,发生催化重整反应,生成富氢燃气。

国内外现有的方法中,高湿污泥气化需要消耗大量的能源,产生的高温水蒸汽不能得到合理有效的利用,导致资源化效率非常低。与现有技术相比,本发明的优点和积极效果是:

(1)采用高炉渣余热作为高湿污泥脱水、气化和催化重整阶段加热源,以废治废,增加了污泥气化制氢技术的适用性;

(2)利用气化产生的高温燃气的显热作为污泥干燥热源,实现了能量的高效分质利用,能源利用效率更高;

(3)污泥所含的水分在干燥和气化过程中转化为水蒸气,可直接作为气化介质和氢源,蒸发污泥中的水分所消耗的能量没有浪费,部分转化为氢能;

(4)采用污泥气化生成的含焦油燃气和污泥干燥阶段产生水蒸气作为高炉渣粒化过程的冷却介质,提高了液态炉渣的冷凝速率;另一方面,含焦油燃气在多元金属熔体高炉渣的催化作用下,发生催化和重整反应,焦油和低分子碳氢化合物转化为高品质燃气。

结合附图阅读本发明的具体实施方式后,本发明的其他特点和优点将变得更加清楚。