申请日2016.03.09

公开(公告)日2016.06.08

IPC分类号C02F11/14; C02F11/12; F23G7/00

摘要

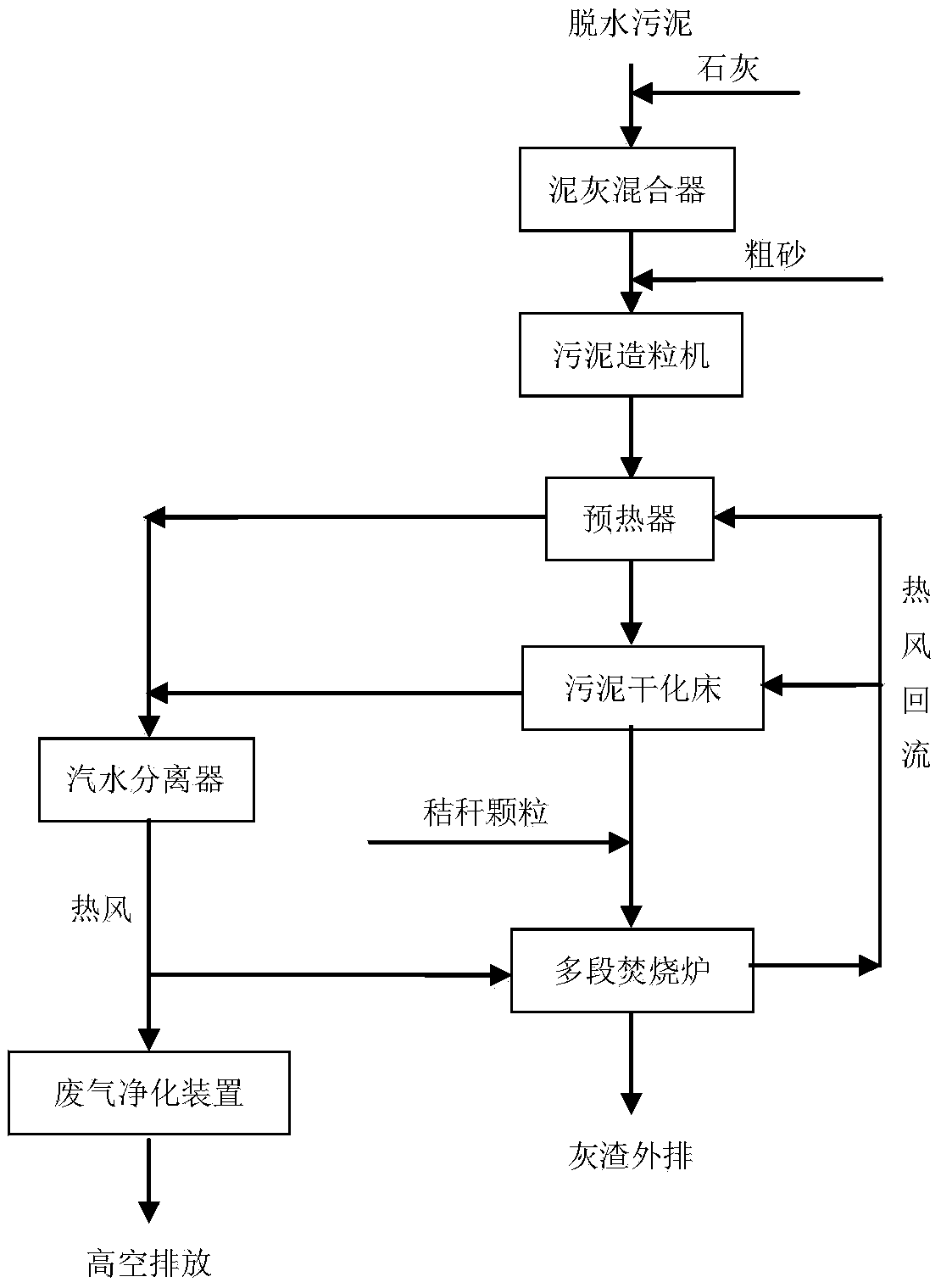

本发明提供了一种污泥干化焚烧系统及其焚烧工艺,污泥干化焚烧系统包括泥灰混合器、污泥造粒机、预热器、污泥干化床、多段焚烧炉、汽水分离器和废气净化装置;泥灰混合器通过第一污泥给料装置与污泥造粒机连接,污泥造粒机通过输料机与预热器连接,预热器依次通过第二污泥给料装置、污泥摊铺机与污泥干化床连接,污泥干化床通过螺旋输送式喂料机与多段焚烧炉连接;多段焚烧炉的出气口与预热器的进气口和污泥干化床的进气口均通过管道连接,预热器的出气口和污泥干化床的出气口均通过管道与汽水分离器的进气口连接,汽水分离器的出气口与多段焚烧炉的进气口和废气净化装置的进气口均通过管道连接。本工艺实现了污泥干化、焚烧、废气的一体化处理。

权利要求书

1.一种污泥干化焚烧系统,其特征在于,包括泥灰混合器、污泥造粒机、预热器、污泥干化床、多段焚烧炉、汽水分离器和废气净化装置;所述泥灰混合器通过第一污泥给料装置与污泥造粒机连接,所述污泥造粒机通过输料机与预热器连接,所述预热器依次通过第二污泥给料装置、污泥摊铺机与污泥干化床连接,所述污泥干化床通过螺旋输送式喂料机与多段焚烧炉连接;

所述多段焚烧炉的出气口与预热器的进气口和污泥干化床的进气口均通过管道连接,预热器的出气口和污泥干化床的出气口均通过管道与汽水分离器的进气口连接,汽水分离器的出气口与多段焚烧炉的进气口和废气净化装置的进气口均通过管道连接。

2.一种如权利要求1所述的污泥干化焚烧系统的焚烧工艺,其特征在于,包括如下步骤:

步骤1、启动多段焚烧炉,为整套系统提供热风,通过添加秸秆颗粒补充热值;

步骤2、在泥灰混合器内,将脱水污泥与石灰混合,调整污泥的含水率至65~70%,将混合后的污泥通过第一污泥给料装置输送至污泥造粒机内;

步骤3、在污泥造粒机内,加入粗砂,进行造粒处理,将造粒后的污泥颗粒通过输料机输送至预热器内,利用热风进行预热;预热器产生的含水蒸汽的废气经过汽水分离后送入多段焚烧炉,多余的废气净化装置净化达标后高空排放;

步骤4、将预热过的污泥颗粒通过第二污泥给料装置输送至污泥摊铺机,通过污泥摊铺机将污泥均匀摊铺在污泥干化床上;在热风作用下,污泥颗粒得以干化,含水率降至40%以下;污泥干化床产生的含水蒸汽的废气经过汽水分离后送入多段焚烧炉,多余的废气经净化装置净化达标后高空排放;

步骤5、将经过干化后的污泥颗粒通过螺旋输送式喂料机输送至多段焚烧炉进行焚烧处理;在多段焚烧炉内焚烧后的灰渣通过灰渣出口外排。

3.如权利要求2所述的污泥干化焚烧处理工艺,其特征在于,步骤1中,所述热风的温度为220℃~300℃。

4.如权利要求2所述的污泥干化焚烧处理工艺,其特征在于,步骤1中,所添加的秸秆颗粒的粒径为2~5mm。

5.如权利要求2所述的污泥干化焚烧处理工艺,其特征在于,步骤3中,粗砂的粒径为1~2mm,造粒后的污泥颗粒粒径为5~8mm。

6.如权利要求2所述的污泥干化焚烧处理工艺,其特征在于,步骤3中,污泥颗粒预热的温度为60~70℃。

7.如权利要求2所述的污泥干化焚烧处理工艺,其特征在于,步骤5中,污泥焚烧的温度为850℃~900℃。

说明书

一种污泥干化焚烧系统及其焚烧工艺

技术领域

本发明涉及污泥处理技术领域,尤其是一种污泥干化焚烧系统及其焚烧工艺。

背景技术

随着人口的日益增长和城镇化的不断提高,城市污水的产量迅速增加,随着废水处理技术的不断发展,废水可以得到相应的处理,但随之而来的污水处理过程中产生的污泥又带来了二次污染。其中的有害成分,如重金属、有机污染物、寄生虫、病原菌及臭气将严重影响城市环境,危害人体健康。因此,如何妥善、科学处理污泥已经成为全球环境领域共同关注的问题。

目前污泥的处置方法主要有填埋、土地利用、焚烧三种方式。填埋是传统的污泥处理方法,由于产生二次污染和适宜污泥填埋的场所越来越有限,污泥填埋的应用已经受到了限制。土地利用主要包括污泥农用、森林与园艺、废弃矿场等场地的改良等,由于污泥中含有有毒有害物,土地利用可能造成土壤或水体污染。污泥焚烧是近年来应用较广泛的处置方式,其优点在于通过焚烧能将污泥中的大部分有机物和微生物处理掉,并将污泥完全矿化,且能达到大规模的处理而无需占用大量的空间资源,且对环境的负面影响相对易于控制。污泥焚烧处置有两种方式:一是直接焚烧,即将脱水污泥掺入煤或油等辅助燃料后燃烧。二是污泥经干化后再焚烧,即脱水污泥进一步进行干化处理后焚烧。污泥干化方式分直接干化和间接干化两种,区别在于热源是否直接作为换热介质进行加热。

中国专利申请CN1270988C公开了一种污泥焚烧处理方法及污泥焚烧处理系统,该方法是将含水率为75%~85%的脱水污泥输送至循环流化床中,将脱水污泥在贮藏过程中产生的污染气体也送入循环流化床中,将脱水污泥、污染气体与煤一起焚烧,焚烧产生的废气经处理后排放;但是该方法在焚烧污泥时需要大量煤,污泥焚烧成本非常高,经济可行性差。中国专利CN201406370Y公开了一种全封闭污泥干燥和焚烧装置,通过热风炉焚烧干化污泥产生高温烟气,再用于污泥干燥,并配置了尾气除尘和湿法净化处理;但是该技术未对污泥焚烧、烟气骤降控制采取措施,容易导致二噁英的产生并污染大气。

污水处理设施产生的污泥既是污染物又是一种资源。污泥中含有大量有机物质,具有燃料价值。我国的脱水污泥处理及资源化利用工艺技术依然没有形成一个统一的思路。因此,研究安全、高效、经济的污泥处理工艺,实现污泥的减量化、稳定化、无害化成为环境领域迫切需要解决的问题。

发明内容

本发明的目的是提供一种脱水污泥干化和焚烧处理的优化组合工艺,能够高效、节能、环保、安全地实施脱水污泥的干化和焚烧处理。

本发明是通过如下技术方案实现的:

一种污泥干化焚烧系统,包括泥灰混合器、污泥造粒机、预热器、污泥干化床、多段焚烧炉、汽水分离器和废气净化装置;所述泥灰混合器通过第一污泥给料装置与污泥造粒机连接,所述污泥造粒机通过输料机与预热器连接,所述预热器依次通过第二污泥给料装置、污泥摊铺机与污泥干化床连接,所述污泥干化床通过螺旋输送式喂料机与多段焚烧炉连接;

所述多段焚烧炉的出气口与预热器的进气口和污泥干化床的进气口均通过管道连接,预热器的出气口和污泥干化床的出气口均通过管道与汽水分离器的进气口连接,汽水分离器的出气口与多段焚烧炉的进气口和废气净化装置的进气口均通过管道连接。

所述的污泥干化焚烧系统的焚烧工艺,包括如下步骤:

步骤1、启动多段焚烧炉,为整套系统提供热风,通过添加秸秆颗粒补充热值;

步骤2、在泥灰混合器内,将脱水污泥与石灰混合,调整污泥的含水率至65~70%,将混合后的污泥通过第一污泥给料装置输送至污泥造粒机内;

步骤3、在污泥造粒机内,加入粗砂,进行造粒处理,将造粒后的污泥颗粒通过输料机输送至预热器内,利用热风进行预热;预热器产生的含水蒸汽的废气经过汽水分离后送入多段焚烧炉,多余的废气净化装置净化达标后高空排放;

步骤4、将预热过的污泥颗粒通过第二污泥给料装置输送至污泥摊铺机,通过污泥摊铺机将污泥均匀摊铺在污泥干化床上;在热风作用下,污泥颗粒得以干化,含水率降至40%以下;污泥干化床产生的含水蒸汽的废气经过汽水分离后送入多段焚烧炉,多余的废气净化装置净化达标后高空排放;

步骤5、将经过干化后的污泥颗粒通过螺旋输送式喂料机输送至多段焚烧炉进行焚烧处理;在多段焚烧炉内焚烧后的灰渣通过灰渣出口外排。

步骤1中,所述热风的温度为220℃~300℃。

步骤1中,所添加的秸秆颗粒的粒径为2~5mm。

步骤3中,粗砂的粒径为1~2mm,造粒后的污泥颗粒粒径为5~8mm。

步骤3中,污泥颗粒预热的温度为60~70℃。

步骤5中,污泥焚烧的温度为850℃~900℃。

有益效果:

(1)本工艺结构简单,操作过程简便,实现了脱水污泥的干化、焚烧、以及废气的一体化处理,生产效率高。

(2)脱水污泥在泥灰混合器中与石灰混合进行预处理,使得污泥的脱水性能大大提高,还降低了热解温度,更为节能。

(3)将脱水污泥先进行造粒,再进行预热、干化处理,有效提高了污泥的颗粒的通风透气性,有利于热风与污泥直接接触,从而提高污泥的干化效率。

(4)多段焚烧炉燃烧产生的热量可以回用于预热器和污泥干化床,同时预热器和污泥干化床产生的热量又可以补充多段焚烧炉,实现了能量的循环利用,减少了一次性燃料的消耗,减少了废气排放,实现了节能、环保的目的。