申请日2016.04.01

公开(公告)日2016.06.01

IPC分类号C02F1/12; C02F1/16

摘要

本发明涉及废水烟道蒸发装置,一种高效节能废水蒸发结晶器,包含有依次连通的蒸发管入口、入口法兰、入口室、入口气动挡板、蒸发管主体、出口气动挡板、出口室、出口法兰和蒸发管出口,连接蒸发管入口设置气体管道,所述气体管道连接在外部脱硝装置和空气预热器之间的烟道上,蒸发管出口与除尘器的入口烟道连通,蒸发管主体中设有废水喷头,废水喷头与预处理后的废水管道相连通。本发明提供了一种高效节能废水蒸发结晶器,从空气预热器前端引高温气体,增大了蒸发能效,即使电厂在较低的运行负荷下,或是空预器出口烟道较短以及较复杂的烟道结构形式下也能实现脱硫废水的完全蒸发,确保电厂废水零排放,并从本质上避免对锅炉原有设备的影响。

权利要求书

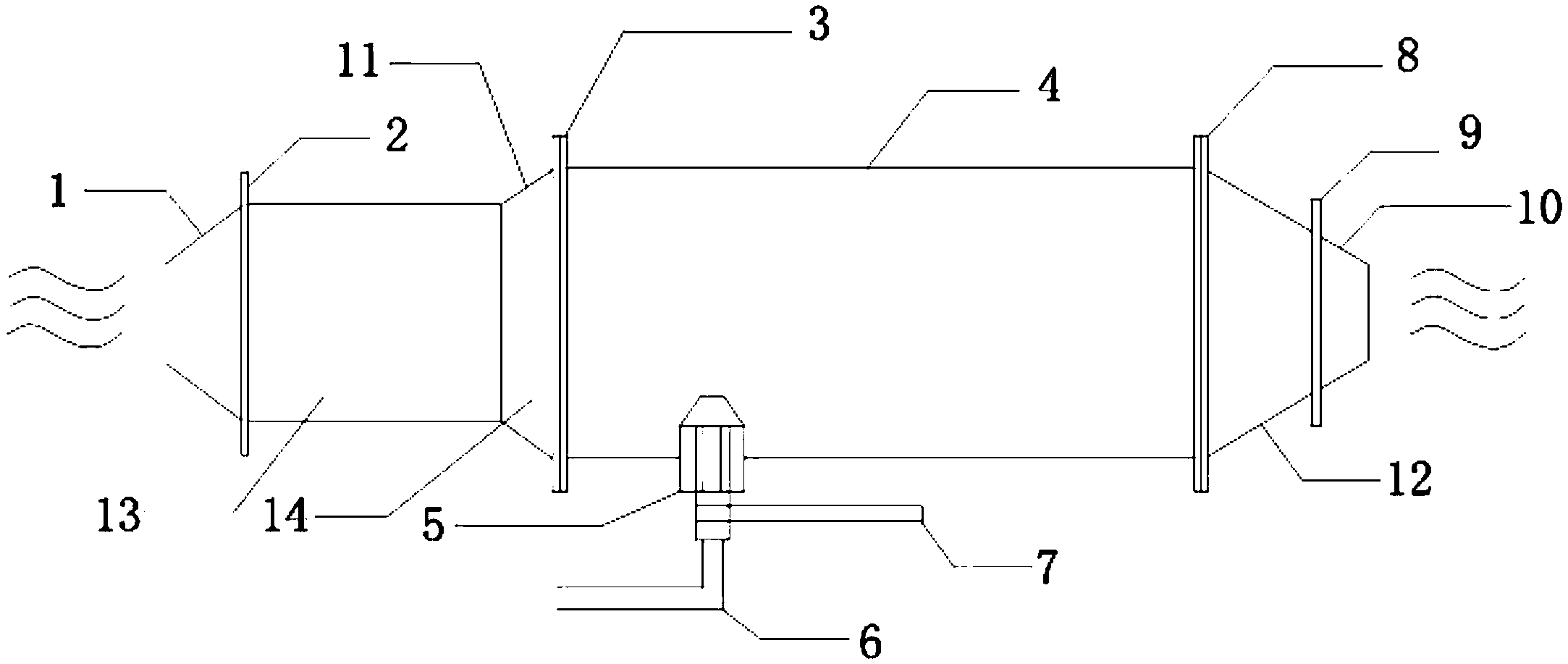

1.一种高效节能废水蒸发结晶器,其特征在于:包含有依次连通的蒸发管入口(1)、入口法兰(2)、入口室(11)、入口气动挡板(3)、蒸发管主体(4)、出口气动挡板(8)、出口室(12)、出口法兰(9)和蒸发管出口(10),连接蒸发管入口(1)设置气体管道,所述气体管道连接在脱硝装置和空气预热器之间的烟道上,蒸发管出口(10)与除尘器入口烟道连通,蒸发管主体(4)中设有废水喷头(5),废水喷头(5)与预处理后的废水管道(6)相连通。

2.根据权利要求1所述的一种高效节能废水蒸发结晶器,其特征在于:所述入口室(11)包括水平段(13)和拓展段(14),所述水平段(13)与蒸发管主体(4)的截面积之比为1:1.3~1:3,所述拓展段(14)一端与水平段(13)连接,拓展段(14)另一端通过入口气动挡板(3)与蒸发管主体连接,所述拓展段截面尺寸随烟气流动方向逐渐增大。

3.根据权利要求1所述的一种高效节能废水蒸发结晶器,其特征在于:入口气动挡板(3)与蒸发管主体(4)可拆卸连接。

4.根据权利要求1所述的一种高效节能废水蒸发结晶器,其特征在于:所述出口室(12)截面尺寸随烟气流动方向逐渐减小。

5.根据权利要求1所述的一种高效节能废水蒸发结晶器,其特征在于:蒸发管主体(4)与出口气动挡板(8)可拆卸连接。

6.根据权利要求1所述的一种高效节能废水蒸发结晶器,其特征在于:连接蒸发管出口(10)设置烟气管道,所述烟气管道连接在外部空气预热器和除尘器之间的烟道上。

7.根据权利要求1所述的一种高效节能废水蒸发结晶器,其特征在于:连接废水喷头(5)设置空压机送气管道(7),所述空压机送气管道(7)连接在废水喷头(5)与预处理后的废水管道(6)之间。

8.根据权利要求1所述的一种高效节能废水蒸发结晶器,其特征在于:所述废水喷头(5)为双流体高效雾化喷头,雾化液滴粒径为30μm-100μm。

说明书

高效节能废水蒸发结晶器

技术领域

本发明涉及废水烟道蒸发装置,具体涉及一种利用空气预热器前端的高温烟气热量来蒸发废水的高效节能废水蒸发结晶器。

背景技术

我国是以火力发电为主的国家,火电厂燃煤引起严重的大气污染:电力系统SO2排放量占全国SO2排放量的45%以上。为了响应国家对SO2的减排号召,大部分火电厂都配置了脱硫系统,其中石灰石--石膏湿法烟气脱硫技术(LimestoneGypsumWetFlueGasDesulfurization)凭借着脱硫效率高、设备运行稳定、吸收剂原材料便宜、副产物可回用等优势,成为火电厂脱硫工艺的首选。但该系统在运行时会产生一定量的脱硫废水,由于其成分的特殊性、复杂性和强腐蚀性,脱硫废水的处理成为制约火电厂废水零排放的关键。

目前处理脱硫废水的主要方法有预处理(三联箱软化澄清、管式过滤);浓缩减量(蒸发浓缩MED、MVR,膜法浓缩MF/RO、UF/RO、UF/NF、UF/RO/ED、UF/RO/FO、UF/RO/MD等);固化处理(自然蒸发结晶、蒸发塘、机械雾化蒸发、烟道喷雾蒸发等)。烟道喷雾蒸发技术在投资成本、运行费用、占地面积等方面有较大优势。但随着国家的产业调整,火电厂负荷率低,排烟温度降低,低负荷时空气预热器排烟温度将至110℃以内,影响液滴的蒸发效果(烟温低于酸露点对设备腐蚀性较强)及蒸发量;另一方面,低低温(GGH)的强制普及,使得烟道蒸发可利用的有效烟道长度减小,狭窄的空间限制了蒸发水量;烟道复杂结构形式及内部支撑杆增加了挂灰、结垢、腐蚀的风险,对电厂原有设备(烟道、除尘器)的影响较大。

发明内容

为了解决上述技术问题,本发明提供了一种高效节能废水蒸发结晶器,即使电厂在较低的运行负荷下,或是空预器出口烟道较短以及较复杂的烟道结构形式下也能实现电厂废水的烟道完全蒸发,确保电厂废水零排放,并从本质上避免对锅炉原有设备的影响。

为了实现上述目的,本发明所采用的技术方案是,一种高效节能废水蒸发结晶器,包含有依次连通的蒸发管入口、入口法兰、入口室、入口气动挡板、蒸发管主体、出口气动挡板、出口室、出口法兰和蒸发管出口,连接蒸发管入口设置气体管道,所述气体管道连接在外部脱硝装置和空气预热器之间的烟道上,蒸发管出口与除尘器的入口烟道连通,蒸发管主体中设有废水喷头,废水喷头与预处理后的废水管道相连通。

进一步的,所述入口室包括水平段和拓展段,所述水平段与蒸发管主体的截面积之比为1:1.3~1:3,所述拓展段一端与水平段连接,拓展段另一端通过入口气动挡板与蒸发管主体连接,所述拓展段截面尺寸随烟气流动方向逐渐增大。

进一步的,入口气动挡板与蒸发管主体可拆卸连接。

进一步的,所述出口室截面尺寸随烟气流动方向逐渐减小。

进一步的,蒸发管主体与出口气动挡板可拆卸连接。

进一步的,连接蒸发管出口设置烟气管道,所述烟气管道连接在空气预热器和除尘器之间的烟道上。

进一步的,连接废水喷头设置空压机送气管道,所述空压机送气管道连接在废水喷头与预处理后的废水管道之间。

进一步的,所述废水喷头为双流体高效雾化喷头,雾化液滴粒径为30μm-100μm。

本发明通过采用上述技术方案,提供一种高效节能废水蒸发结晶器,通过引入高温气流强化与废水雾滴间的换热,实现了废水雾滴在排出蒸发管主体时完全蒸发,废水中的固体颗粒结晶后被除尘器收集,废水随烟道送入FGD塔,实现废水的零排放,与现有技术相比,具有如下优点:

1、蒸发管入口通过气体管道与外部SCR(脱硝装置)和空气预热器之间的烟道连通,从空气预热器前端引气,从而引入的烟气温度一般在330~350℃,足够高的烟气温度保障了液滴的蒸发效率。

2、通过在蒸发管主体的入口和出口分别设置入口气动挡板和出口气动挡板,通过入口气动挡板和出口气动挡板调节进出蒸发管主体的烟气流量和流速,配合高效双流体喷头调节气液比,控制雾化液滴粒径在30μm-100μm,雾化液滴遇到高温烟气后能迅速地进行传质和传热,可实现液滴的高效蒸发。

3、设置入口室水平段与蒸发管主体的截面积之比为1:1.3~1:3,水平段通过一截面尺寸随烟气流动方向逐渐增大的拓展段与蒸发管主体连通,能够有效延长烟气在蒸发管主体内的停留时间,增强反应空间的合理布局,实现高温气体与废水水雾的充分接触,极大地提高了蒸发效率。

4、蒸发管主体分别与入口气动挡板和出口气动挡板可拆卸连接,实现了蒸发管主体的可拆卸更换清洁,避免蒸发管主体内壁挂灰或结垢。

5、本发明可通过各管道与锅炉系统连通及拆卸,尺寸可根据实际需要设计,对电厂原有设备无附加影响,从而降低了整体设备投资,增强了整套装置推广的经济性。