申请日2016.03.27

公开(公告)日2016.06.22

IPC分类号G01D21/00

摘要

一种含油污水旋流气浮评价装置及方法,包括气浮设备和溶气设备等。气浮设备为旋流筒、调速电机和内筒等,内筒转动使污水做旋流运动,并形成轴向均匀的旋流场,通过调速电机调节内筒的转速实现旋流强度的改变,用于评价旋流强度对旋流气浮除油性能的影响。溶气设备为多相溶气泵和扩张管等,通过调节溶气泵的流量与压力,控制气泡粒径和溶气量等参数,用于评价气泡特性对旋流气浮除油性能的影响。通过检测试验前后气浮设备取样口处污水含油浓度的变化,评价旋流强度和气泡特性对旋流气浮除油性能的影响。采用本发明的评价装置及方法,能够实现对旋流气浮工艺关键参数的优选,为旋流气浮设备的优化设计和高效运行提供依据。

摘要附图

权利要求书

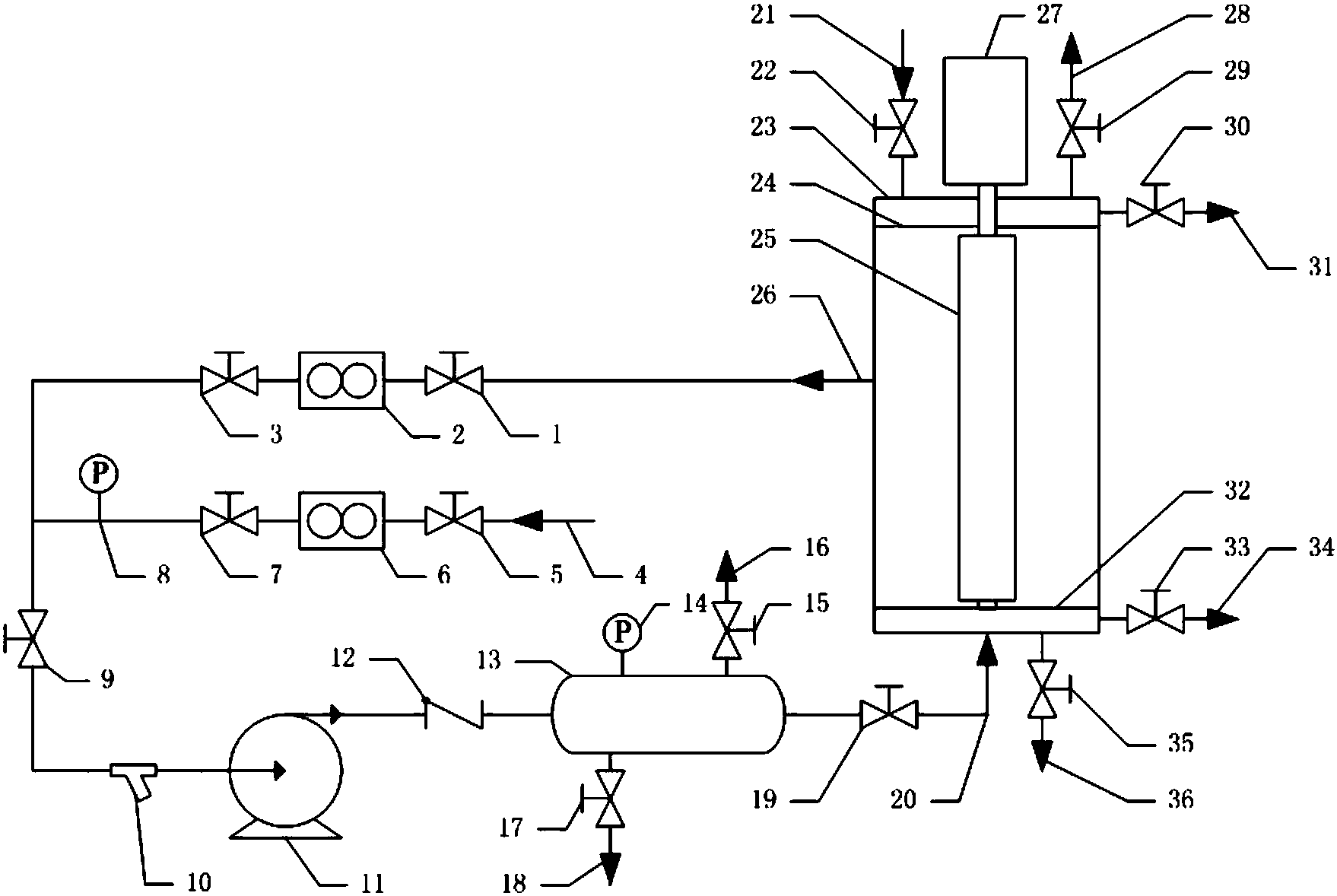

1.一种含油污水旋流气浮评价系统,其特征在于包括气体引入管路、污水管路、气泡制备管路和旋流气浮装置,其中旋流气浮装置包括设有内筒(25)的旋流筒(23),且旋流筒(23)与内筒(25)同轴设置,旋流筒(23)顶部设有用于驱动内筒(25)的调速电机(27),所述旋流筒(23)顶部设有带阀门I(22)的注水口(21)和带阀门J(29)的排气口(28),旋流筒(23)内还设有撇油板(24)和布气板(32),且撇油板(24)和布气板(32)分别位于内筒(25)的上方和下方,旋流筒(23)侧面设有污水引出口(26)、带阀门K(30)的排油口(31)和带阀门L(33)的处理水取样口(34),且排油口(31)位置高于所述撇油板(24),处理水取样口(34)位置低于所述布气板(32),旋流筒(23)底部还设有溶气污水入口(20)和带阀门M(35)的排水口(36);

所述的污水引出口(26)排出的污水依次通过污水管路、三通、阀门E(9)、气泡制备管路、溶气污水入口(20)而进入旋流筒(23),所述的三通还连接有气体引入管路,从而使旋流筒(23)内的污水循环流动,并且利用循环流动的污水制备气泡;

所述污水管路自污水引出口(26)至三通依次为阀门A(1)、污水流量计(2)、阀门B(3);所述气体引入管路自其气体引入口(4)至三通依次为阀门C(5)、气体流量计(6)、阀门D(7)和真空表(8);所述气泡制备管路自阀门E(9)至溶气污水入口(20)依次为过滤器(10)、多相溶气泵(11)、单向阀(12)、扩张管(13)、阀门H(19);其中所述扩张管(13)底部设有带阀门G(17)的溶气取样口(18)、顶部设有压力表(14)和带阀门F(15)的余气排出口(16)。

2.如权利要求1所述的含油污水旋流气浮评价系统,其特征在于所述的布气板(32)和撇油板(24)是多孔板。

3.利用权利要求1所述旋流气浮评价系统进行工艺参数优选的方法,其特征在于包括以下步骤:

1)取出一定体积的含油污水,打开阀门I(22)将污水由注水口(21)注入;

2)打开阀门A(1)、阀门B(3)、阀门E(9)、阀门H(19)和阀门J(29),其它阀门关闭,启动多相溶气泵(11),使污水在多相溶气泵(11)、扩张管(13)和旋流筒(23)之间循环流动,旋流筒(23)内的空气通过排气口(28)排出;

3)真空表(8)的读数达到设定负压时,打开阀门C(5),并调节阀门B(3)、阀门D(7)和阀门E(9)控制气体流量和污水流量,以将污水溶气量控制在设定值;

4)通过阀门H(19)控制扩张管(13)的溶气压力;对应设定的溶气压力,打开阀门G(17),通过溶气取样口(18)取样,检测相应的气泡粒径分布;并且定时打开阀门F(15)以排出扩张管(13)顶部集聚的连续相气体;

5)待污水溶气量达到设定值后,启动调速电机(27),控制内筒(25)转速,使污水进行不同强度的旋流运动;溶气污水通过溶气污水入口(20)进入旋流筒(23),并经过布气板(32)布气后,与油滴进行旋流气浮,经过气浮分离后,撇油板(24)将油相隔离至旋流筒(23)的上方;打开阀门L(33),对一定时间气浮除油后的处理水取样,检测含油浓度;打开阀门K(30)将油相排出,打开阀门M(35)将旋流筒(23)内的液相排出;

6)最后以除油效率为指标,通过对比测试前后污水取样口中污水含油量的变化,分析旋流气浮除油效果,从而评价不同旋流强度和气泡特性对旋流气浮除油能力的影响,实现对旋流气浮工艺关键参数的优选,为旋流气浮设备的优化设计和高效运行提供依据。

说明书

一种含油污水旋流气浮评价装置及方法

技术领域

本发明涉及一种含油污水旋流气浮评价装置及方法,以针对不同含油浓度和油滴粒径的含油污水进行旋流强度、气泡粒径和溶气量等旋流气浮工艺关键参数的评价,属于油气集输系统多相分离技术领域。

背景技术

国内外油田普遍采用注水开采方式,油田采出液的含水率迅速增加,并产生大量的含油污水。含油污水直接回注地层,则会导致地层堵塞,降低地层的吸水性,从而造成产量的下降。含油污水不经过处理直接排放,则会对生态环境产生严重的污染。因此,对含油污水进行有效的处理,对于保障油田的可持续发展和保护环境都具有重要意义。

气浮技术是处理油田含油污水的有效方法,通常作为重力沉降的后续处理或过滤等深度分离的预处理。气浮技术的基本原理是通过气泡粘附油滴,并携带油滴浮升,实现油水分离。气浮技术发展的重要方向是将气浮技术与其它分离技术相结合,强化浮选分离效果。其中,旋流气浮技术是一种将旋流分离技术与气浮技术有机结合的浮选技术,通过适当的离心力强化气泡与油滴的碰撞和粘附来提高浮选效率。离心力强化气浮的作用主要体现在两方面:一方面,在重力场中,气泡与油滴的碰撞具有随机性;而在离心力场中,气泡和油滴沿径向方向做“向心运动”,这种定向运动显著提高两者的碰撞几率。另一方面,在重力场中,密度低的油滴惯性较小,难以偏离液相的流线与气泡碰撞;而离心力场可以提高油滴运动的惯性,促使其偏离流线与气泡发生碰撞与粘附。

旋流强度是影响旋流气浮技术除油性能的关键因素。由于离心力直接作用于气泡和油滴的碰撞与粘附过程,旋流强度决定了旋流气浮的除油效果,是旋流气浮装置的核心参数。同时,在旋流气浮过程中,气泡特性(溶气量、气泡粒径)与污水特性(含油浓度、油滴粒径)等因素也对除油效果产生重要影响。因此,需要评价旋流强度、气泡特性、污水特性对除油性能的综合影响,进而准确评估旋流气浮工艺最优参数。

旋流气浮装置通过内筒转动使污水做旋流运动,并形成轴向均匀的旋流场,旋流场强化气泡和油滴碰撞与粘附,从而实现油水高效分离。通过调速电机调节内筒的转速实现旋流强度的改变,用于评价旋流强度对旋流气浮除油性能的影响。气泡通过气泡制备模块制备,通过调节溶气泵的流量与压力,控制气泡粒径和溶气量等参数,分析气泡特性(气泡粒径、溶气量)与污水特性(油滴粒径、含油量)的适配性,用于评价气泡特性对旋流气浮除油性能的影响。

为了优化旋流气浮技术的工艺参数,评估含油污水旋流气浮工艺的除油效果,有必要发明一套旋流气浮评价装置。该装置可针对不同含油浓度和油滴粒径的含油污水进行旋流强度、气泡粒径和溶气量等旋流气浮技术关键参数的评价,实现对旋流气浮关键参数的优选,为旋流气浮设备的优化设计和高效运行提供依据。

发明内容

本发明目的是提供一种含油污水旋流气浮评价装置,能够针对一定特性(油滴粒径、含油量)的含油污水,评价旋流强度与气泡特性(气泡粒径、溶气量)对旋流气浮除油性能的影响,解决生产中旋流强度的选择、气泡特性与污水特性的适配性问题,为旋流气浮装置的结构参数、流场特征、气泡特性的优选提供参考依据。

本发明另一目的是提供一种上述评价装置的测试方法,该方法以含油污水的含油浓度作为浮选性能指标,可得到污水含油浓度经过一定浮选时间后的变化规律,准确地评价不同参数条件下的除油性能。

一种含油污水旋流气浮评价系统,其特征在于包括气体引入管路、污水管路、气泡制备管路和旋流气浮装置,其中旋流气浮装置包括设有内筒的旋流筒,且旋流筒与内筒同轴设置,旋流筒顶部设有用于驱动内筒的调速电机,所述旋流筒顶部设有带阀门I的注水口和带阀门J的排气口,旋流筒内还设有撇油板和布气板,且撇油板和布气板分别位于内筒的上方和下方,旋流筒侧面设有污水引出口、带阀门K的排油口和带阀门L的处理水取样口,且排油口位置高于所述撇油板,处理水取样口位置低于所述布气板,旋流筒底部还设有溶气污水入口和带阀门M的排水口;

所述的污水引出口排出的污水依次通过污水管路、三通、阀门E、气泡制备管路、溶气污水入口而进入旋流筒,所述的三通还连接有气体引入管路,从而使旋流筒内的污水循环流动,并且利用循环流动的污水制备气泡;

所述污水管路自污水引出口至三通依次为阀门A、污水流量计、阀门B;所述气体引入管路自其气体引入口至三通依次为阀门C、气体流量计、阀门D和真空表;所述气泡制备管路自阀门E至溶气污水入口依次为过滤器、多相溶气泵、单向阀、扩张管、阀门H;其中所述扩张管底部设有带阀门G的溶气取样口、顶部设有压力表和带阀门F的余气排出口。

所述的布气板和撇油板是多孔板。

本发明的工作过程为:将一定量的含油污水通过旋流筒顶部的注水口注入旋流筒中。通过内筒转动使得旋流筒内的含油污水进行旋流运动,并形成轴向均匀的旋流场。通过调速电机调节内筒转速来控制污水的旋流强度。同时,通过多相溶气泵抽吸旋流筒内的污水,并在气体引入管路中产生负压,从而抽吸气体。气体和污水经过多相溶气泵的高压剪切、混合,并在扩张管内进一步溶解后形成含有气泡的污水。调整扩张管的溶气压力可以改变气泡的粒径。含有气泡的污水由溶气污水入口进入旋流筒,通过布气板将气泡均匀分散,气泡与油滴在旋流运动中进行浮选。通过对比测试前后污水取样口中污水含油量的变化,分析相应的除油效率,评价旋流强度和气泡特性对旋流气浮除油性能的影响。

本发明的基本原理是调速电机带动内筒转动,使旋流筒内的含油污水形成轴向均匀的旋流场。通过气泡制备模块制备的气泡由旋流筒底部进入旋流场,并与油滴在旋流场中进行碰撞与粘附。在旋流场中,气泡与油滴存在径向速度差,使得二者在径向方向产生定向、有序的碰撞,提高碰撞效率。同时,气泡与油滴在离心力作用下获得更多的能量克服油—气—水界面阻力,将油滴与气泡间的液相排出,提高粘附效率。气泡与油滴粘附后,气泡携带油滴浮升至液面,实现油水高效分离。

本发明的有益效果是试验系统的流程简单、结构紧凑;通过内筒转动使污水做旋流运动,并形成轴向均匀的旋流场;调速电机调节内筒转速改变旋流筒内污水的旋流强度,可准确评价旋流强度对旋流气浮除油性能的影响;通过阀门B、阀门D调节入口污水和气体的流量,可精确控制污水溶气量,通过阀门H调节扩张管内的溶气压力,可精确控制气泡粒径,从而可准确评价气泡特性(溶气量、气泡粒径)对旋流气浮除油性能的影响,进而优选对应一定特性污水的最优旋流强度和气泡参数,为旋流气浮设备的优化设计和高效运行提供依据。