申请日2016.03.29

公开(公告)日2016.08.03

IPC分类号C02F9/14; C02F1/52; C08L71/02; C08K13/02; C08K5/14; C08K5/5419; C08K5/375; C08K3/36

摘要

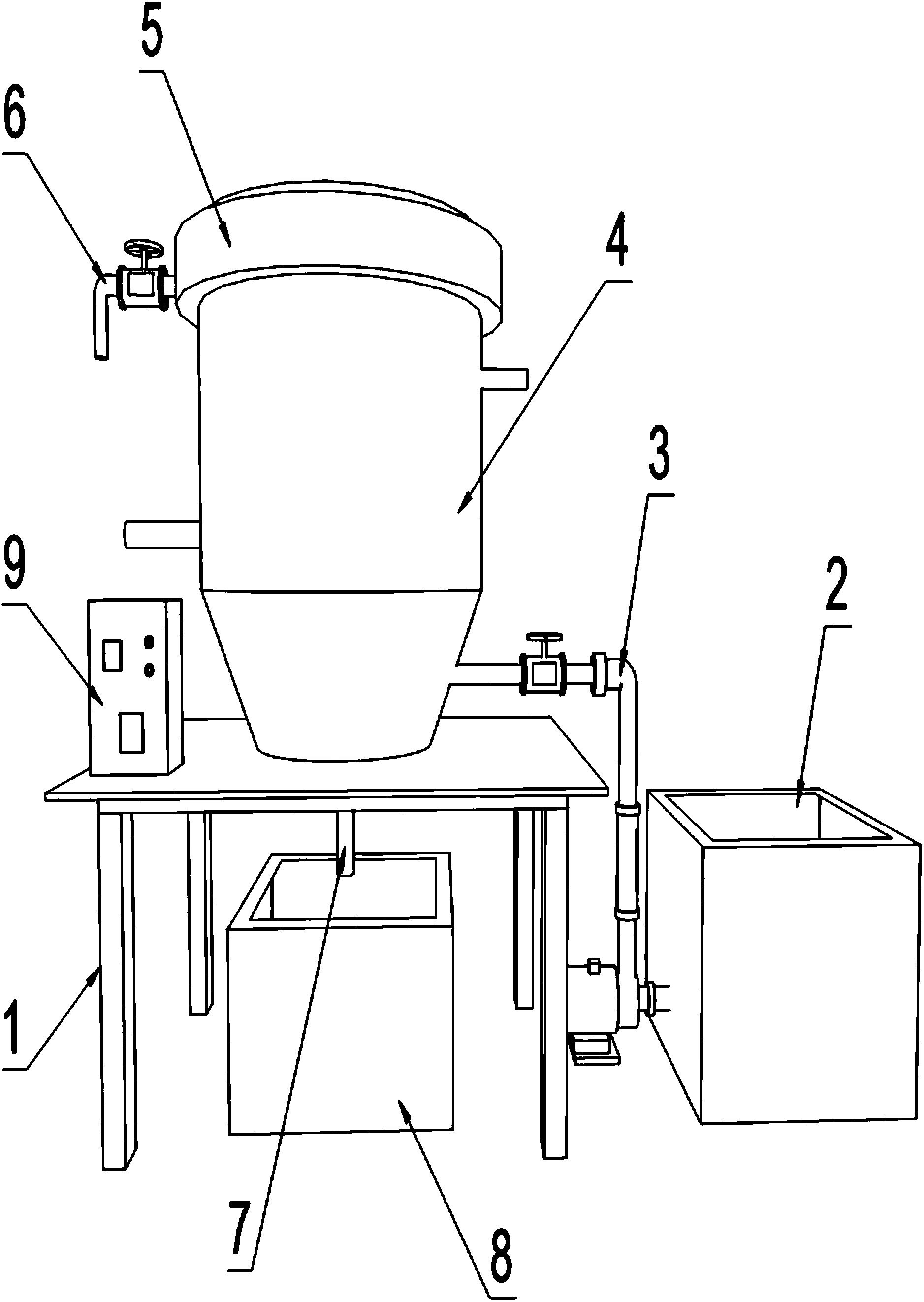

本发明公开了一种絮凝曝气复合法处理污水中悬浮物设备及其去除方法,由净化罐支架,污水池,输水装置,净化罐,环形清水集水槽,清水管,排污管,储污池,控制系统组成;控制系统启动输水装置将含悬浮物与好氧微生物污水从底部输入净化罐内,污水在净化罐内依次通过絮凝及曝气处理,处理后的沉降污通过排污管排放到储污池中,清水经由上部的环形清水集水槽收集后由清水管排出。本发明所述的一种絮凝曝气复合法处理污水中悬浮物设备及其去除方法结构新颖合理,悬浮物与好氧微生物去除率高,适用范围广阔。

摘要附图

权利要求书

1.一种絮凝曝气复合法处理污水中悬浮物设备,包括:净化罐支架(1),污水池(2),输水装置(3),净化罐(4),环形清水集水槽(5),清水管(6),排污管(7),储污池(8),控制系统(9);其特征在于,所述净化罐支架(1)表面设有控制系统(9)及净化罐(4),所述净化罐支架(1)右侧设有污水池(2),所述污水池(2)与净化罐(4)之间设有输水装置(3),所述净化罐(4)外壁上端设有环形清水集水槽(5),所述环形清水集水槽(5)侧壁设有清水管(6),所述净化罐支架(1)底部设有储污池(8),所述净化罐(4)底部与储污池(8)之间设有排污管(7);所述环形清水集水槽(5)上端檐口低于净化罐(4)上端檐口10cm~20cm;所述输水装置(3)中的水泵、水体流量计、电磁阀与控制系统(9)导线控制连接;所述清水管(6)上的电磁阀与控制系统(9)导线控制连接;所述排污管(7)上的电磁阀与控制系统(9)导线控制连接。

2.根据权利要求1所述的一种絮凝曝气复合法处理污水中悬浮物设备,其特征在于,所述净化罐(4)包括:曝气沉降区(4-1),曝气处理区(4-2),环形曝气装置(4-3),絮凝处理罐(4-4),液位传感器(4-5),曝气效果感应仪(4-6);所述曝气沉降区(4-1)为倒锥形结构,圆形截面上大下小,曝气沉降区(4-1)底端与排污管(7)相连通,曝气沉降区(4-1)顶端连接有曝气处理区(4-2),曝气沉降区(4-1)与曝气处理区(4-2)相互贯通,曝气沉降区(4-1)与曝气处理区(4-2)无缝焊接固定;所述曝气处理区(4-2)为圆柱状结构,曝气处理区(4-2)上端开口设计;所述环形曝气装置(4-3)位于净化罐(4)内部正中心位置,环形曝气装置(4-3)水平布置,环形曝气装置(4-3)与净化罐(4)中心轴线重合,环形曝气装置(4-3)与控制系统(9)导线控制连接;所述絮凝处理罐(4-4)位于净化罐(4)内部正中心位置,絮凝处理罐(4-4)套在环形曝气装置(4-3)内部并与环形曝气装置(4-3)中心轴线重合,絮凝处理罐(4-4)顶端距净化罐(4)上端檐口50cm~100cm;所述液位传感器(4-5)距净化罐(4)上端檐口4cm~8cm,液位传感器(4-5)与控制系统(9)导线控制连接;所述曝气效果感应仪(4-6)位曝气处理区(4-2)内,曝气效果感应仪(4-6)与控制系统(9)导线控制连接。

3.根据权利要求2所述的一种絮凝曝气复合法处理污水中悬浮物设备,其特征在于,所述絮凝处理罐(4-4)包括:絮凝沉降区(4-4-1),絮凝处理区(4-4-2),絮凝搅拌装置(4-4-3),絮凝剂添加管(4-4-4),絮凝效果感应仪(4-4-5);所述絮凝沉降区(4-4-1)位于絮凝处理罐(4-4)最底端,絮凝沉降区(4-4-1)为锥状结构,截面为标准圆形,絮凝沉降区(4-4-1)内部中空,絮凝沉降区(4-4-1)下端为开口结构并与曝气沉降区(4-1)相贯通;所述絮凝处理区(4-4-2)位于絮凝沉降区(4-4-1)正上方,絮凝处理区(4-4-2)下端开口设计并与絮凝沉降区(4-4-1)上端开口相贯通,絮凝处理区(4-4-2)与絮凝沉降区(4-4-1)无缝焊接,絮凝处理区(4-4-2)为标准圆柱状结构;所述絮凝搅拌装置(4-4-3)位于搅拌絮凝区(3-2-2)内部靠下位置,絮凝搅拌装置(4-4-3水平放置,絮凝搅拌装置(4-4-3与控制系统(9)导线控制连接;所述絮凝剂添加管(4-4-4)从絮凝处理罐(4-4)上方开口位置伸入絮凝处理区(4-4-2)中,絮凝剂添加管(4-4-4)上的电磁阀与絮凝剂计量仪与控制系统(9)导线控制连接;所述絮凝效果感应仪(4-4-5)位于絮凝处理区(4-4-2)内部,絮凝效果感应仪(4-4-5)与控制系统(9)导线控制连接。

4.根据权利要求3所述的一种絮凝曝气复合法处理污水中悬浮物设备,其特征在于,所述絮凝搅拌装置(4-4-3)包括:絮凝搅拌电机(4-4-3-1),絮凝搅拌主轴(4-4-3-2),环形转盘(4-4-3-3),絮凝搅拌叶齿(4-4-3-4),絮凝搅拌主轴温度仪(4-4-3-5);所述絮凝搅拌电机(4-4-3-1)与控制系统(9)导线控制连接,絮凝搅拌电机(4-4-3-1)输出端连接有絮凝搅拌主轴(4-4-3-2),所述絮凝搅拌主轴(4-4-3-2)的外径表面固定排布着环形转盘(4-4-3-3),数量为2组,所述环形转盘(4-4-3-3)固定在絮凝搅拌主轴(4-4-3-2)两端位置,环形转盘(4-4-3-3)与絮凝搅拌主轴(4-4-3-2)过盈配合连接,环形转盘(4-4-3-3)周向环绕布置有絮凝搅拌叶齿(4-4-3-4),所述絮凝搅拌叶齿(4-4-3-4)数量为6~10个,相邻絮凝搅拌叶齿(4-4-3-4)夹角为36°~60°,絮凝搅拌叶齿(4-4-3-4)截面为等边三角形结构,絮凝搅拌叶齿(4-4-3-4)与环形转盘(4-4-3-3)无缝焊接;所述絮凝搅拌主轴(4-4-3-2)、环形转盘(4-4-3-3)、絮凝搅拌叶齿(4-4-3-4)均由絮凝搅拌电机(4-4-3-1)带动作圆周运动;所述絮凝搅拌主轴温度仪(4-4-3-5)位于絮凝搅拌电机(4-4-3-1)与絮凝搅拌主轴(4-4-3-2)之间,絮凝搅拌主轴温度仪(4-4-3-5)中的感温触头与絮凝搅拌主轴(4-4-3-2)紧密碰触,絮凝搅拌主轴温度仪(4-4-3-5)与控制系统(9)导线控制连接。

5.根据权利要求4所述的一种絮凝曝气复合法处理污水中悬浮物设备,其特征在于,所述絮凝搅拌叶齿(4-4-3-4)由高分子材料压模成型,絮凝搅拌叶齿(4-4-3-4)的组成成分和制造过程如下:

一、絮凝搅拌叶齿(4-4-3-4)组成成分:

按重量份数计,过氧化二碳酸二-2-乙氧基乙醇酯15~65份,2,4-二氯苯氧乙酸烃基二甲硅基甲酯10~25份,聚乙二醇单烯丙基醚30~85份,甲基丙烯酸聚乙二醇单甲醚-750酯18~65份,聚乙二醇单甲醚甲基丙烯酸酯40~80份,二[(1-芳基亚胺基-1-苯甲酰基)甲基]二硫醚90~110份,浓度为45ppm的N-(3-溴-1-甲基-2-氧代丙基)邻苯二甲酰亚胺10~30份,1-二茂铁甲酰基-4-芳基氨基硫脲35~125份,N-(((4,6-二甲氧基-2-嘧啶基)氨基)羰基)-3-(乙基磺酰基)-2-吡啶磺酰胺50~180份,交联剂80~155份,C10-16-脂肪醇聚氧乙烯聚氧丙烯醚15~60份,四氟化镁四(戊二氧硅酸)戊二钾70~160份,纳米级气相二氧化硅35~65份,二溴邻氨基苯甲酸15~40份;

所述交联剂为2,5-二氯-4-溴苯酚、1,3,5,7-四乙烯基-1,3,5,7-四甲苯环四硅氧烷、均一四氟二溴乙烷中的任意一种;

二、絮凝搅拌叶齿(4-4-3-4)的制造过程,包含以下步骤:

第1步:在反应釜中加入电导率为0.2μS/cm~0.63μS/cm的超纯水1000~1800份,启动反应釜内搅拌器,转速为125rpm~260rpm,启动加热泵,使反应釜内温度上升至55℃~75℃;依次加入过氧化二碳酸二-2-乙氧基乙醇酯、2,4-二氯苯氧乙酸烃基二甲硅基甲酯、聚乙二醇单烯丙基醚,搅拌至完全溶解,调节pH值为4.0~8.0,将搅拌器转速调至115rpm~275rpm,温度为75℃~140℃,酯化反应20~30小时;

第2步:取甲基丙烯酸聚乙二醇单甲醚-750酯、聚乙二醇单甲醚甲基丙烯酸酯进行粉碎,粉末粒径为400~1300目;加入二[(1-芳基亚胺基-1-苯甲酰基)甲基]二硫醚混合均匀,平铺于托盘内,平铺厚度为15mm~60mm,采用剂量为2.0kGy~10kGy、能量为5.0MeV~14MeV的α射线辐照30~110分钟,以及同等剂量的β射线辐照65~135分钟;

第3步:经第2步处理的混合粉末溶于N-(3-溴-1-甲基-2-氧代丙基)邻苯二甲酰亚胺中,加入反应釜,搅拌器转速为70rpm~155rpm,温度为80℃~115℃,启动真空泵使反应釜的真空度达到-0.20MPa~-0.75MPa,保持此状态反应19~31小时;泄压并通入氮气,使反应釜内压力为0.50MPa~0.80MPa,保温静置11~29小时;搅拌器转速提升至130rpm~270rpm,同时反应釜泄压至0MPa;依次加入1-二茂铁甲酰基-4-芳基氨基硫脲、N-(((4,6-二甲氧基-2-嘧啶基)氨基)羰基)-3-(乙基磺酰基)-2-吡啶磺酰胺完全溶解后,加入交联剂搅拌混合,使得反应釜溶液的亲水亲油平衡值为5.0~9.0,保温静置2~18小时;

第4步:在搅拌器转速为140rpm~230rpm时,依次加入C10-16-脂肪醇聚氧乙烯聚氧丙烯醚、四氟化镁四(戊二氧硅酸)戊二钾、纳米级气相二氧化硅和二溴邻氨基苯甲酸,提升反应釜压力,使其达到0.90MPa~1.20MPa,温度为170℃~210℃,聚合反应7~15小时;反应完成后将反应釜内压力降至0MPa,降温至20℃~42℃,出料,入压模机即可制得絮凝搅拌叶齿(4-4-3-4)。

6.一种絮凝曝气复合法去除污水中悬浮物与好氧微生物的方法,其特征在于,该方法包括以下几个步骤:

第1步:控制系统(9)通过液位传感器(4-5)检测到净化罐(4)中水位下降到最低水位时,启动输水装置(3)中的水泵,将储存在污水池(2)中的含悬浮物与好氧微生物污水从底部输入净化罐(4)内部的絮凝处理罐(4-4)中,输水装置(3)上的电磁水阀使出水量控制在22m3/h~46m3/h;与此同时,絮凝剂添加管(4-4-4)从上部向絮凝处理罐(4-4)内投放絮凝剂,絮凝剂添加管(4-4-4)上的电磁阀将絮凝剂投加量控制在3kg/tds~15kg/tds,同时控制系统(9)启动絮凝搅拌装置(4-4-3)对絮凝剂及含悬浮物与好氧微生物污水混合液进行搅拌,在搅拌过程中,絮凝效果感应仪(4-4-5)对絮凝是否达标进行实时监控,当絮凝效果感应仪(4-4-5)检测到絮凝处理罐(4-4)内絮凝未达标时,向控制系统(9)发出信号,控制系统(9)增大絮凝搅拌装置(4-4-3)转速,促进絮凝剂与悬浮物互溶,加快废水中悬浮物的沉淀;当絮凝效果感应仪(4-4-5)检测到絮凝处理罐(4-4)内絮凝效果完全达标时,向控制系统(9)发出信号,控制系统(9)降低絮凝搅拌装置(4-4-3)转速,减少设备不必要的能耗;

第2步:絮凝处理罐(4-4)内絮凝沉淀物向下堆积在絮凝沉降区(4-4-1)中,控制系统(9)启动排污管(7)上的电磁阀将絮凝沉淀物排到储污池(8)中,絮凝处理后的废水通过絮凝处理罐(4-4)上檐口进入到净化罐(4)的曝气处理区(4-2);控制系统(9)启动环形曝气装置(4-3)向曝气处理区(4-2)进行曝气,在曝气过程中,曝气效果感应仪(4-6)对曝气是否达标进行实时监控,当曝气效果感应仪(4-6)检测到曝气处理区(4-2)内曝气未达标时,向控制系统(9)发出信号,控制系统(9)增加环形曝气装置(4-3)曝气量,加快好氧微生物的分解;当曝气效果感应仪(4-6)检测到曝气处理区(4-2)内曝气完全达标时,向控制系统(9)发出信号,控制系统(9)减少环形曝气装置(4-3)曝气量,减少设备不必要的能耗;

第3步:曝气处理区(4-2)内曝气分解物向下堆积在曝气沉降区(4-1)中,控制系统(9)启动排污管(7)上的电磁阀将曝气分解物排到储污池(8)中,曝气处理后的清水向上漫延,经净化罐(4)上端檐口汇集到环形清水集水槽(5)内,控制系统(9)开启清水管(6)上的电磁阀将环形清水集水槽(5)内的清水通过清水管(6)排出;

第4步:在絮凝搅拌装置(4-4-3)工作中,絮凝搅拌主轴温度仪(4-4-3-5)实时对絮凝搅拌装置(4-4-3)转动情况进行安全监控,当长时间运转轴温上升超出安全设定值时,絮凝搅拌主轴温度仪(4-4-3-5)向控制系统(9)发出反馈信号,控制系统(9)关闭整个系统电源,使得整个系统停止工作,同时产生音频报警40s;待设备恢复正常后,絮凝搅拌主轴温度仪(4-4-3-5)监测到轴温在安全设定值内,则向控制系统(9)发出反馈信号,控制系统(9)开启系统电源,使得整个系统恢复正常工作。

说明书

一种絮凝曝气复合法处理污水中悬浮物设备及其去除方法

技术领域

本发明属于污水装置净化领域,具体涉及一种絮凝曝气复合法处理污水中悬浮物设备及其去除方法。

背景技术

水环境的污染治理是全球性可持续发展的重要战略问题之一。特别是我国人口众多、水资源十分匾乏,污水处理尤其重要。随着我国城镇数量以及人口总量的不断增加,城市污水处理厂作为重要的基础设施之一,必将随着城市化的进程得到迅猛发展,因此我国将成为世界范围内使用水处理设备的大国。

污水处理设备在我国的广泛应用与发展是从20世纪90年代初开始的,随着我国经济的高速发展,环境污染程度也日益严重,特别是水污染的范围与程度不断扩大,已严重影响到我国国民经济的发展。污水治理已经成为刻不容缓的紧迫课题,主要城市污水处理厂的兴建初步缓解了环境污染,而污水处理设备的应用也随着污水处理规模的扩大而不断扩大。然而由于各种原因,我国污水处理行业所用设备中70%以上为国外进口。这不但浪费了我国大量资金,而且很大程度上不利于污水处理设备的国产化发展。由于我国水处理设备的起步较晚,目前,我国污水处理设备的技术水平与国际先进设备相比,尚有差距。随着我国污水处理规模的不断扩大,我国对污水处理的相关设备的需求也会日益增加,而且污水治理将是未来发展中必不可少的环节。因而,我国对污水处理设备的需求将会不断增加,而且也是持久的。污水处理设备有着广阔的发展空间,而污水处理设备的国产化有着巨大的经济价值与社会意义。

污水处理设备的发展同污水处理技术的发展是分不开的,社会资源的短缺必然使得污水处理向着经济、实用、节约、有效的方向发展,而对设备的要求则也会随之变化,购买成本低、使用方便、处理与使用效果好、节约能源的产品才能适应污水处理工业发展变化需求。因而,掌握先进技术、预见未来污水处理工业发展走向,在此基础上开发出经济、实效、节能、简洁的产品是发展的趋势;设备的机械化、自动化程度要求也会越来越高,这样会节约人力与物力成本,符合未来社会总体发展趋势;由于污水处理工艺多样性的需求,污水处理设备的多元化也是发展趋势。

污水处理过程是一个变量繁多,具有大时变、大时滞特点的动态非线性生化反应过程,对污水进行有效处理已成为当今世界为解决水环境问题的重要议题。为了提高污水处理装置运行效率、保证出水质量、降低运行费用,研究新型的智能优化控制方法来实现节能达标的目标,是当前污水处理行业的发展趋势。

现有的常用污水处理设备有:曝气系统设备、拦污设备、排泥排渣设备、分离设备、搅拌设备、过滤设备、提升设备、消毒设备、各式污泥浓缩机、污泥螺杆泵、污泥脱水机、污泥烘干机、污泥离心分离机、污泥堆肥机械、污泥焚烧机械、污泥厌氧消化气储存设备、发电设备、污水厂供电设备、溶药设备、水质水量监测设备、控制设备等。

在现有技术条件下,处理生活污水的设备建设成本和运行成本的增加将成为必然,现有的传统工艺、处理方法具有工艺流程长,控制复杂,占地大,处理成本高等缺点。

发明内容

水环境的污染治理是全球性可持续发展的重要战略问题之一。特别是我国人口众多、水资源十分匾乏,污水处理尤其重要。随着我国城镇数量以及人口总量的不断增加,城市污水处理厂作为重要的基础设施之一,必将随着城市化的进程得到迅猛发展,因此我国将成为世界范围内使用水处理设备的大国。

污水处理设备在我国的广泛应用与发展是从20世纪90年代初开始的,随着我国经济的高速发展,环境污染程度也日益严重,特别是水污染的范围与程度不断扩大,已严重影响到我国国民经济的发展。污水治理已经成为刻不容缓的紧迫课题,主要城市污水处理厂的兴建初步缓解了环境污染,而污水处理设备的应用也随着污水处理规模的扩大而不断扩大。然而由于各种原因,我国污水处理行业所用设备中70%以上为国外进口。这不但浪费了我国大量资金,而且很大程度上不利于污水处理设备的国产化发展。由于我国水处理设备的起步较晚,目前,我国污水处理设备的技术水平与国际先进设备相比,尚有差距。随着我国污水处理规模的不断扩大,我国对污水处理的相关设备的需求也会日益增加,而且污水治理将是未来发展中必不可少的环节。因而,我国对污水处理设备的需求将会不断增加,而且也是持久的。污水处理设备有着广阔的发展空间,而污水处理设备的国产化有着巨大的经济价值与社会意义。

污水处理设备的发展同污水处理技术的发展是分不开的,社会资源的短缺必然使得污水处理向着经济、实用、节约、有效的方向发展,而对设备的要求则也会随之变化,购买成本低、使用方便、处理与使用效果好、节约能源的产品才能适应污水处理工业发展变化需求。因而,掌握先进技术、预见未来污水处理工业发展走向,在此基础上开发出经济、实效、节能、简洁的产品是发展的趋势;设备的机械化、自动化程度要求也会越来越高,这样会节约人力与物力成本,符合未来社会总体发展趋势;由于污水处理工艺多样性的需求,污水处理设备的多元化也是发展趋势。

污水处理过程是一个变量繁多,具有大时变、大时滞特点的动态非线性生化反应过程,对污水进行有效处理已成为当今世界为解决水环境问题的重要议题。为了提高污水处理装置运行效率、保证出水质量、降低运行费用,研究新型的智能优化控制方法来实现节能达标的目标,是当前污水处理行业的发展趋势。

现有的常用污水处理设备有:曝气系统设备、拦污设备、排泥排渣设备、分离设备、搅拌设备、过滤设备、提升设备、消毒设备、各式污泥浓缩机、污泥螺杆泵、污泥脱水机、污泥烘干机、污泥离心分离机、污泥堆肥机械、污泥焚烧机械、污泥厌氧消化气储存设备、发电设备、污水厂供电设备、溶药设备、水质水量监测设备、控制设备等。

在现有技术条件下,处理生活污水的设备建设成本和运行成本的增加将成为必然,现有的传统工艺、处理方法具有工艺流程长,控制复杂,占地大,处理成本高等缺点。

发明内容

为了解决上述技术问题,本发明提供一种絮凝曝气复合法处理污水中悬浮物设备,包括:净化罐支架1,污水池2,输水装置3,净化罐4,环形清水集水槽5,清水管6,排污管7,储污池8,控制系统9;所述净化罐支架1表面设有控制系统9及净化罐4,所述净化罐支架1右侧设有污水池2,所述污水池2与净化罐4之间设有输水装置3,所述净化罐4外壁上端设有环形清水集水槽5,所述环形清水集水槽5侧壁设有清水管6,所述净化罐支架1底部设有储污池8,所述净化罐4底部与储污池8之间设有排污管7;所述环形清水集水槽5上端檐口低于净化罐4上端檐口10cm~20cm;所述输水装置3中的水泵、水体流量计、电磁阀与控制系统9导线控制连接;所述清水管6上的电磁阀与控制系统9导线控制连接;所述排污管7上的电磁阀与控制系统9导线控制连接。

进一步的,所述净化罐4包括:曝气沉降区4-1,曝气处理区4-2,环形曝气装置4-3,絮凝处理罐4-4,液位传感器4-5,曝气效果感应仪4-6;所述曝气沉降区4-1为倒锥形结构,圆形截面上大下小,曝气沉降区4-1底端与排污管7相连通,曝气沉降区4-1顶端连接有曝气处理区4-2,曝气沉降区4-1与曝气处理区4-2相互贯通,曝气沉降区4-1与曝气处理区4-2无缝焊接固定;所述曝气处理区4-2为圆柱状结构,曝气处理区4-2上端开口设计;所述环形曝气装置4-3位于净化罐4内部正中心位置,环形曝气装置4-3水平布置,环形曝气装置4-3与净化罐4中心轴线重合,环形曝气装置4-3与控制系统9导线控制连接;所述絮凝处理罐4-4位于净化罐4内部正中心位置,絮凝处理罐4-4套在环形曝气装置4-3内部并与环形曝气装置4-3中心轴线重合,絮凝处理罐4-4顶端距净化罐4上端檐口50cm~100cm;所述液位传感器4-5距净化罐4上端檐口4cm~8cm,液位传感器4-5与控制系统9导线控制连接;所述曝气效果感应仪4-6位曝气处理区4-2内,曝气效果感应仪4-6与控制系统9导线控制连接。

进一步的,所述絮凝处理罐4-4包括:絮凝沉降区4-4-1,絮凝处理区4-4-2,絮凝搅拌装置4-4-3,絮凝剂添加管4-4-4,絮凝效果感应仪4-4-5;所述絮凝沉降区4-4-1位于絮凝处理罐4-4最底端,絮凝沉降区4-4-1为锥状结构,截面为标准圆形,絮凝沉降区4-4-1内部中空,絮凝沉降区4-4-1下端为开口结构并与曝气沉降区4-1相贯通;所述絮凝处理区4-4-2位于絮凝沉降区4-4-1正上方,絮凝处理区4-4-2下端开口设计并与絮凝沉降区4-4-1上端开口相贯通,絮凝处理区4-4-2与絮凝沉降区4-4-1无缝焊接,絮凝处理区4-4-2为标准圆柱状结构;所述絮凝搅拌装置4-4-3位于搅拌絮凝区3-2-2内部靠下位置,絮凝搅拌装置4-4-3水平放置,絮凝搅拌装置4-4-3与控制系统9导线控制连接;所述絮凝剂添加管4-4-4从絮凝处理罐4-4上方开口位置伸入絮凝处理区4-4-2中,絮凝剂添加管4-4-4上的电磁阀与絮凝剂计量仪与控制系统9导线控制连接;所述絮凝效果感应仪4-4-5位于絮凝处理区4-4-2内部,絮凝效果感应仪4-4-5与控制系统9导线控制连接。

进一步的,所述絮凝搅拌装置4-4-3包括:絮凝搅拌电机4-4-3-1,絮凝搅拌主轴4-4-3-2,环形转盘4-4-3-3,絮凝搅拌叶齿4-4-3-4,絮凝搅拌主轴温度仪4-4-3-5;所述絮凝搅拌电机4-4-3-1与控制系统9导线控制连接,絮凝搅拌电机4-4-3-1输出端连接有絮凝搅拌主轴4-4-3-2,所述絮凝搅拌主轴4-4-3-2的外径表面固定排布着环形转盘4-4-3-3,数量为2组,所述环形转盘4-4-3-3固定在絮凝搅拌主轴4-4-3-2两端位置,环形转盘4-4-3-3与絮凝搅拌主轴4-4-3-2过盈配合连接,环形转盘4-4-3-3周向环绕布置有絮凝搅拌叶齿4-4-3-4,所述絮凝搅拌叶齿4-4-3-4数量为6~10个,相邻絮凝搅拌叶齿4-4-3-4夹角为36°~60°,絮凝搅拌叶齿4-4-3-4截面为等边三角形结构,絮凝搅拌叶齿4-4-3-4与环形转盘4-4-3-3无缝焊接;所述絮凝搅拌主轴4-4-3-2、环形转盘4-4-3-3、絮凝搅拌叶齿4-4-3-4均由絮凝搅拌电机4-4-3-1带动作圆周运动;所述絮凝搅拌主轴温度仪4-4-3-5位于絮凝搅拌电机4-4-3-1与絮凝搅拌主轴4-4-3-2之间,絮凝搅拌主轴温度仪4-4-3-5中的感温触头与絮凝搅拌主轴4-4-3-2紧密碰触,絮凝搅拌主轴温度仪4-4-3-5与控制系统9导线控制连接。

进一步的,所述絮凝搅拌叶齿4-4-3-4由高分子材料压模成型,絮凝搅拌叶齿4-4-3-4的组成成分和制造过程如下:

一、絮凝搅拌叶齿4-4-3-4组成成分:

按重量份数计,过氧化二碳酸二-2-乙氧基乙醇酯15~65份,2,4-二氯苯氧乙酸烃基二甲硅基甲酯10~25份,聚乙二醇单烯丙基醚30~85份,甲基丙烯酸聚乙二醇单甲醚-750酯18~65份,聚乙二醇单甲醚甲基丙烯酸酯40~80份,二[(1-芳基亚胺基-1-苯甲酰基)甲基]二硫醚90~110份,浓度为45ppm的N-(3-溴-1-甲基-2-氧代丙基)邻苯二甲酰亚胺10~30份,1-二茂铁甲酰基-4-芳基氨基硫脲35~125份,N-(((4,6-二甲氧基-2-嘧啶基)氨基)羰基)-3-(乙基磺酰基)-2-吡啶磺酰胺50~180份,交联剂80~155份,C10-16-脂肪醇聚氧乙烯聚氧丙烯醚15~60份,四氟化镁四(戊二氧硅酸)戊二钾70~160份,纳米级气相二氧化硅35~65份,二溴邻氨基苯甲酸15~40份;

所述交联剂为2,5-二氯-4-溴苯酚、1,3,5,7-四乙烯基-1,3,5,7-四甲苯环四硅氧烷、均一四氟二溴乙烷中的任意一种;

二、絮凝搅拌叶齿4-4-3-4的制造过程,包含以下步骤:

第1步:在反应釜中加入电导率为0.2μS/cm~0.63μS/cm的超纯水1000~1800份,启动反应釜内搅拌器,转速为125rpm~260rpm,启动加热泵,使反应釜内温度上升至55℃~75℃;依次加入过氧化二碳酸二-2-乙氧基乙醇酯、2,4-二氯苯氧乙酸烃基二甲硅基甲酯、聚乙二醇单烯丙基醚,搅拌至完全溶解,调节pH值为4.0~8.0,将搅拌器转速调至115rpm~275rpm,温度为75℃~140℃,酯化反应20~30小时;

第2步:取甲基丙烯酸聚乙二醇单甲醚-750酯、聚乙二醇单甲醚甲基丙烯酸酯进行粉碎,粉末粒径为400~1300目;加入二[(1-芳基亚胺基-1-苯甲酰基)甲基]二硫醚混合均匀,平铺于托盘内,平铺厚度为15mm~60mm,采用剂量为2.0kGy~10kGy、能量为5.0MeV~14MeV的α射线辐照30~110分钟,以及同等剂量的β射线辐照65~135分钟;

第3步:经第2步处理的混合粉末溶于N-(3-溴-1-甲基-2-氧代丙基)邻苯二甲酰亚胺中,加入反应釜,搅拌器转速为70rpm~155rpm,温度为80℃~115℃,启动真空泵使反应釜的真空度达到-0.20MPa~-0.75MPa,保持此状态反应19~31小时;泄压并通入氮气,使反应釜内压力为0.50MPa~0.80MPa,保温静置11~29小时;搅拌器转速提升至130rpm~270rpm,同时反应釜泄压至0MPa;依次加入1-二茂铁甲酰基-4-芳基氨基硫脲、N-(((4,6-二甲氧基-2-嘧啶基)氨基)羰基)-3-(乙基磺酰基)-2-吡啶磺酰胺完全溶解后,加入交联剂搅拌混合,使得反应釜溶液的亲水亲油平衡值为5.0~9.0,保温静置2~18小时;

第4步:在搅拌器转速为140rpm~230rpm时,依次加入C10-16-脂肪醇聚氧乙烯聚氧丙烯醚、四氟化镁四(戊二氧硅酸)戊二钾、纳米级气相二氧化硅和二溴邻氨基苯甲酸,提升反应釜压力,使其达到0.90MPa~1.20MPa,温度为170℃~210℃,聚合反应7~15小时;反应完成后将反应釜内压力降至0MPa,降温至20℃~42℃,出料,入压模机即可制得絮凝搅拌叶齿4-4-3-4。

本发明还公开了一种絮凝曝气复合法去除污水中悬浮物与好氧微生物的方法,该方法包括以下几个步骤:

第1步:控制系统9通过液位传感器4-5检测到净化罐4中水位下降到最低水位时,启动输水装置3中的水泵,将储存在污水池2中的含悬浮物与好氧微生物污水从底部输入净化罐4内部的絮凝处理罐4-4中,输水装置3上的电磁水阀使出水量控制在22m3/h~46m3/h;与此同时,絮凝剂添加管4-4-4从上部向絮凝处理罐4-4内投放絮凝剂,絮凝剂添加管4-4-4上的电磁阀将絮凝剂投加量控制在3kg/tds~15kg/tds,同时控制系统9启动絮凝搅拌装置4-4-3对絮凝剂及含悬浮物与好氧微生物污水混合液进行搅拌,在搅拌过程中,絮凝效果感应仪4-4-5对絮凝是否达标进行实时监控,当絮凝效果感应仪4-4-5检测到絮凝处理罐4-4内絮凝未达标时,向控制系统9发出信号,控制系统9增大絮凝搅拌装置4-4-3转速,促进絮凝剂与悬浮物互溶,加快废水中悬浮物的沉淀;当絮凝效果感应仪4-4-5检测到絮凝处理罐4-4内絮凝效果完全达标时,向控制系统9发出信号,控制系统9降低絮凝搅拌装置4-4-3转速,减少设备不必要的能耗;

第2步:絮凝处理罐4-4内絮凝沉淀物向下堆积在絮凝沉降区4-4-1中,控制系统9启动排污管7上的电磁阀将絮凝沉淀物排到储污池8中,絮凝处理后的废水通过絮凝处理罐4-4上檐口进入到净化罐4的曝气处理区4-2;控制系统9启动环形曝气装置4-3向曝气处理区4-2进行曝气,在曝气过程中,曝气效果感应仪4-6对曝气是否达标进行实时监控,当曝气效果感应仪4-6检测到曝气处理区4-2内曝气未达标时,向控制系统9发出信号,控制系统9增加环形曝气装置4-3曝气量,加快好氧微生物的分解;当曝气效果感应仪4-6检测到曝气处理区4-2内曝气完全达标时,向控制系统9发出信号,控制系统9减少环形曝气装置4-3曝气量,减少设备不必要的能耗;

第3步:曝气处理区4-2内曝气分解物向下堆积在曝气沉降区4-1中,控制系统9启动排污管7上的电磁阀将曝气分解物排到储污池8中,曝气处理后的清水向上漫延,经净化罐4上端檐口汇集到环形清水集水槽5内,控制系统9开启清水管6上的电磁阀将环形清水集水槽5内的清水通过清水管6排出;

第4步:在絮凝搅拌装置4-4-3工作中,絮凝搅拌主轴温度仪4-4-3-5实时对絮凝搅拌装置4-4-3转动情况进行安全监控,当长时间运转轴温上升超出安全设定值时,絮凝搅拌主轴温度仪4-4-3-5向控制系统9发出反馈信号,控制系统9关闭整个系统电源,使得整个系统停止工作,同时产生音频报警40s;待设备恢复正常后,絮凝搅拌主轴温度仪4-4-3-5监测到轴温在安全设定值内,则向控制系统9发出反馈信号,控制系统9开启系统电源,使得整个系统恢复正常工作。

本发明专利公开的一种絮凝曝气复合法处理污水中悬浮物设备及其去除方法,其优点在于:

(1)该装置采用絮凝搅拌装置增加絮凝剂与污水的混合程度,絮凝效果高;

(2)该装置结构设计合理紧凑,集成度高;

(3)该装置絮凝搅拌叶齿采用高分子材料制备,有机物净化率提升显著。

本发明所述的一种絮凝曝气复合法处理污水中悬浮物设备及其去除方法结构新颖合理,悬浮物与好氧微生物去除率高,适用范围广阔。