申请日2016.03.30

公开(公告)日2016.06.29

IPC分类号C02F9/10; C02F103/18

摘要

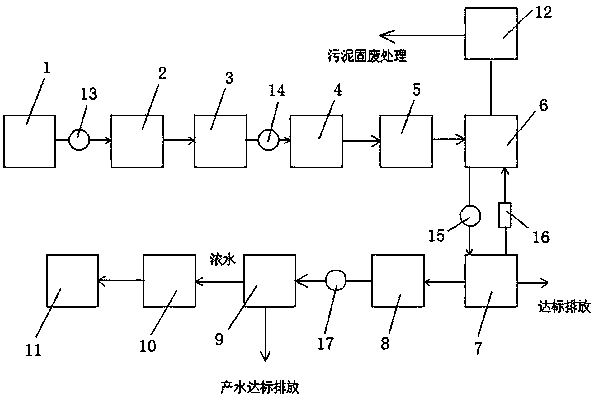

本发明属于脱硫废水处理技术领域,具体提供了一种脱硫废水膜处理系统及工艺,处理系统包括通过管路依次连接的原水池、预沉池、第一反应池、中间水箱、第二反应池、浓缩槽、TMF装置、TMF产水箱、DTRO装置、蒸发器以及干燥装置;所述TMF装置通过回流管路与浓缩槽连接,所述DTRO装置的浓水出口与蒸发器入口连接。本发明提供的脱硫废水膜处理系统,结构简单、占用面积小,成本低,所采用的膜处理工艺,处理脱硫废水的效果较好,能够完全去除废水中的重金属以及悬浮物,产水率高且产水符合排放标准,在脱硫废水零排放处理方面具有可行性和适应性。

摘要附图

权利要求书

1.一种脱硫废水膜处理系统,其特征在于,包括通过管路依次连接的原水池(1)、预沉池(2)、第一反应池(3)、中间水箱(4)、第二反应池(5)、浓缩槽(6)、TMF装置(7)、TMF产水箱(8)、DTRO装置(9)、蒸发器(10)以及干燥装置(11);所述TMF装置(7)通过回流管路(16)与浓缩槽(6)连接,所述DTRO装置(9)的浓水出口与蒸发器(10)入口连接。

2.如权利要求1所述的一种脱硫废水膜处理系统,其特征在于,所述浓缩槽(6)通过管路与板框压滤机(12)连接。

3.如权利要求1所述的一种脱硫废水膜处理系统,其特征在于,所述原水池(1)与预沉池(2)之间的管路上设有第一提升泵(13),所述第一反应池(3)与中间水箱(4)之间的管路上设有第二提升泵(14),所述TMF产水箱(8)与DTRO装置(9)之间的管路上设有第三提升泵(17)。

4.如权利要求1所述的一种脱硫废水膜处理系统,其特征在于,所述浓缩槽(6)与TMF装置(7)之间的管路上设有循环泵(15)。

5.如权利要求1所述的一种脱硫废水膜处理系统,其特征在于,所述第一反应池(3)和第二反应池(5)内分别设有自动搅拌装置。

6.如权利要求1所述的一种脱硫废水膜处理系统,其特征在于,所述第一反应池(3)和第二反应池(5)分别配置有PH监测仪。

7.一种脱硫废水膜处理工艺,其特征在于,包括如下步骤:

步骤a:将收集到的脱硫废水输送到原水池(1)内,当原水池(1)内液面达到设定高度时,通过第一提升泵(13)将脱硫废水提升到预沉池(2)内,在预沉池(2)中,脱硫废水中的悬浮物和大的颗粒物进行预沉淀;

步骤b:将预沉池(2)上部的预沉液输送到第一反应池(3)内,向第一反应池(3)内加入石灰进行初步软化处理,形成硫酸钙、氢氧化镁的沉淀物,同时氢氧化镁携带二氧化硅形成共沉淀;经初步软化后的第一反应液由第二提升泵(14)提升到中间水箱(4);

步骤c:中间水箱(4)内的第一反应液自流入第二反应池(5)中,向第二反应池(5)内添加氢氧化钠,对第一反应液的PH进行精调,将PH控制在10-12之间,氢氧化镁得到完全沉淀,同时在第二反应池(5)内加入碳酸钠溶液,碳酸钠溶液与第一反应液中残留的钙离子反应形成碳酸钙沉淀;

步骤d:第二反应池(5)内反应后得到的第二反应液进入到浓缩槽(6),第二反应液在浓缩槽(6)内浓缩沉淀,浓缩后的浓缩液经循环泵(15)送入到TMF装置(7),TMF装置(7)在循环泵(15)的推动下对浓缩液进行错流过滤,过滤后的产水在TMF装置(7)与浓缩槽(6)之间循环,循环后的产水经投加盐酸进行PH调整,达到达标排放标准后排放,或者循环后的产水进入到TMF产水箱(8);

步骤e:TMF产水箱(8)中的TMF产水经第三提升泵(17)提升到DTRO装置(9),DTRO装置(9)对TMF产水进行高倍浓缩处理,浓缩后的浓水送往蒸发器(10)进行蒸发结晶处理,将得到的固体结晶盐干燥打包,浓缩后的产水经收集后回收处理。

8.如权利要求7所述的一种脱硫废水膜处理工艺,其特征在于,所述步骤d中的浓缩槽(6)通过管路与板框压滤机(12)连接,浓缩槽(6)内浓缩后得到的污泥输送到板框压滤机(12)进行污泥压滤处理,将压滤处理后的污泥进行后续污泥固废处置。

9.如权利要求7所述的一种脱硫废水膜处理工艺,其特征在于,所述第一反应池(3)和第二反应池(5)内分别设有自动搅拌装置。

10.如权利要求7所述的一种脱硫废水膜处理工艺,其特征在于,所述第一反应池(3)和第二反应池(5)分别配置有PH监测仪。

说明书

一种脱硫废水膜处理系统及工艺

技术领域

本发明属于脱硫废水处理技术领域,具体涉及一种脱硫废水膜处理系统及工艺。

背景技术

目前,火电厂烟气脱硫的主流工艺是石灰石-石膏湿法烟气脱硫,其技术成熟,适应性强。湿法脱硫工艺脱硫时,脱硫吸收塔内浆液反复循环利用,塔内可溶盐浆液不断浓缩,为确保脱硫性能和维持系统内氯离子平衡,需要不断补充、更新浆液,此过程中排放出含有大量重金属离子的废水,排放的废水即为脱硫废水。

脱硫废水中金属离子种类包括常规重金属(Cd、Cu、Cr、Ni、Pb、Zn等),也包括一些其他的非重金属离子,例如As、Ba、Mo、Fe、Al、Sn、Ra等,同时还有高含盐量、悬浮物高等特征。这些污染物的共同特点是添加一些药剂即可形成沉淀物。传统脱硫废水处理方法采用化学沉淀法,该处理方法需要设置沉淀池,考虑沉淀出水不能完全去除水质中的悬浮物SS、含重金属悬浮物,而沉淀之后还需要石英砂过滤器、超滤等,对沉淀出的水进行深度处理后再进行回用,这样就造成废水处理站为了放置大量的设备而增加占地面积和设备投资。而且,采用普通方法处理脱硫废水很难达标排放,针对脱硫废水处理提出新型的处理方法显的尤为重要。

发明内容

本发明的目的是克服上述现有技术的缺陷,提供一种脱硫废水膜处理系统及工艺,废水处理效果好,处理后的产水达到达标排放标准,采用膜处理系统占地面积小,成本低。

为此,本发明提供了一种脱硫废水膜处理系统,包括通过管路依次连接的原水池、预沉池、第一反应池、中间水箱、第二反应池、浓缩槽、TMF装置、TMF产水箱、DTRO装置、蒸发器以及干燥装置;所述TMF装置通过回流管路与浓缩槽连接,所述DTRO装置的浓水出口与蒸发器入口连接。

本发明提供的脱硫废水膜处理系统,先对废水进行初步软化预处理,初步除去了废水中的钙、镁重金属离子以及悬浮物,其次采用TMF(管式微滤膜)装置进行错流过滤处理,TMF装置将大分子悬浮物截留,降低了废水硬度,TMF装置的透过液进入到DTRO(高压反渗透膜)装置内进行浓缩处理,除去废水中的COD、细菌、氨氮等污染物,并将浓缩后的浓水送到蒸发器进行蒸发处理,固体结晶物进行干燥打包,浓缩后的产水符合达标排放标准。该膜处理系统,废水处理效果好,能完全去除水质中的悬浮物SS、含重金属悬浮物,产水符合达标排放标准,占用面积小,投资小。

进一步地,所述浓缩槽通过管路与板框压滤机连接。所述板框压滤机对浓缩槽中产生的污泥进行脱水,脱水后的污泥作为一般固废处理。

作为优选,所述原水池与预沉池之间的管路上设有第一提升泵,所述第一反应池与中间水箱之间的管路上设有第二提升泵,所述TMF产水箱与DTRO装置之间的管路上设有第三提升泵。

作为优选,所述浓缩槽与TMF装置之间的管路上设有循环泵。TMF装置在循环泵的推动下进水流量大、流速高、携带能力强。

更进一步地,所述第一反应池和第二反应池内分别设有自动搅拌装置。自动搅拌装置对第一反应池和第二反应池内废液进行充分搅拌,搅拌后的均质废液反应更加充分,处理效果更好,沉淀率高。

作为改进,所述第一反应池和第二反应池分别配置有PH监测仪。PH值的精确度直接影响废水处理效果,如果PH值偏离控制范围,将导致废水中重金属沉淀不完全,不能有效去除废水中的重金属离子,PH监测仪能对反应池内PH进行实时监测,严格控制PH值。

本发明还提供了一种脱硫废水膜处理工艺,包括如下步骤:

步骤a:将收集到的脱硫废水输送到原水池内,当原水池内液面达到设定高度时,通过第一提升泵将脱硫废水提升到预沉池内,在预沉池中,脱硫废水中的悬浮物和大的颗粒物进行预沉淀;

步骤b:将预沉池上部的预沉液输送到第一反应池内,向第一反应池内加入石灰进行初步软化处理,形成硫酸钙、氢氧化镁的沉淀物,同时氢氧化镁携带二氧化硅形成共沉淀;经初步软化后的第一反应液由第二提升泵提升到中间水箱;

步骤c:中间水箱内的第一反应液自流入第二反应池中,向第二反应池内添加氢氧化钠,对第一反应液的PH进行精调,将PH控制在10-12之间,氢氧化镁得到完全沉淀,同时在第二反应池内加入碳酸钠溶液,碳酸钠溶液与第一反应液中残留的钙离子反应形成碳酸钙沉淀;

步骤d:第二反应池内反应后得到的第二反应液进入到浓缩槽,第二反应液在浓缩槽内浓缩沉淀,浓缩后的浓缩液经循环泵送入到TMF装置,TMF装置在循环泵的推动下对浓缩液进行错流过滤,过滤后的产水在TMF装置与浓缩槽之间循环,循环后的产水经投加盐酸进行PH调整,达到达标排放标准后排放,或者循环后的产水进入到TMF产水箱;

步骤e:TMF产水箱中的TMF产水经第三提升泵提升到DTRO装置,DTRO装置对TMF产水进行高倍浓缩处理,浓缩后的浓水送往蒸发器进行蒸发结晶处理,将得到的固体结晶盐干燥打包,浓缩后的产水经收集后回收处理。

进一步地,所述步骤d中的浓缩槽通过管路与板框压滤机连接,浓缩槽内浓缩后得到的污泥输送到板框压滤机进行污泥压滤处理,将压滤处理后的污泥进行后续污泥固废处置。

更进一步地,所述第一反应池和第二反应池内分别设有自动搅拌装置。

作为进一步改进,所述第一反应池和第二反应池分别配置有PH监测仪。

本发明的有益效果:本发明提供的这种脱硫废水膜处理系统,结构简单、占用面积小,成本低,所采用的膜处理工艺,处理脱硫废水的效果较好,能够完全去除废水中的重金属以及悬浮物,产水率高且产水符合排放标准,在脱硫废水零排放处理方面具有可行性和适应性。