申请日2016.05.20

公开(公告)日2016.09.21

IPC分类号C01B7/19

摘要

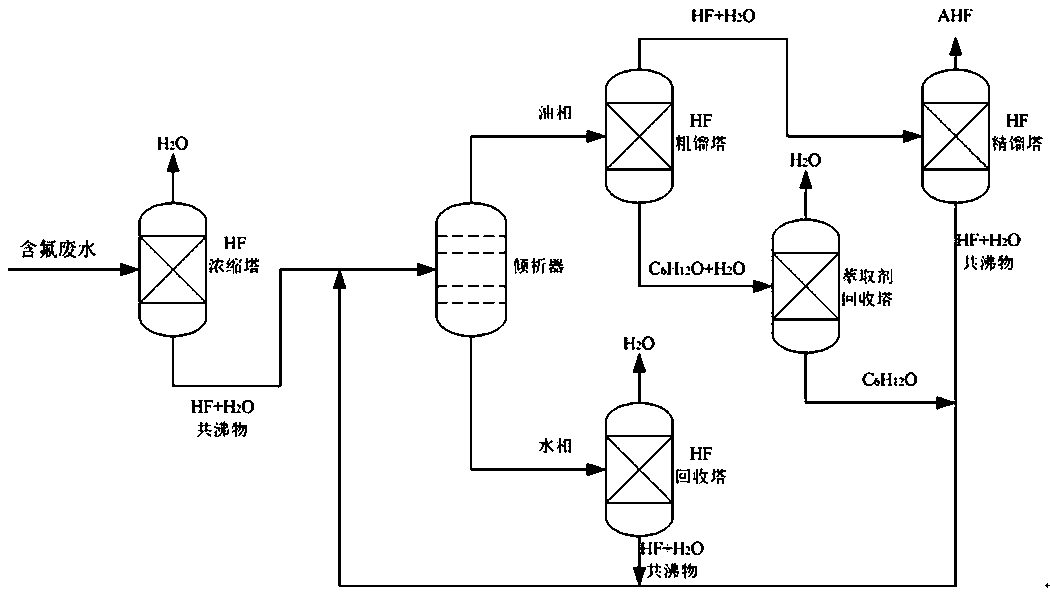

本发明涉及一种从高浓度含氟废水中回收生产无水氟化氢生产工艺。该工艺采用低温萃取加多步精馏的方式,以苯甲醇作为萃取剂,在低温条件下与含有HF的废水进行接触,通过所形成油相和水相分离,将水相中的HF萃取到油相中,进而对油相中的苯甲醇和HF进行精馏,生产无水氢氟酸。利用此工艺可从高浓度含氟废水中制取无水氟化氢。

摘要附图

权利要求书

1.一种从高浓度含氟废水中回收生产无水氟化氢生产工艺,其特征在于具体步骤如下:

(1)对于含氟废水,如果氟离子以HF的形式存在,则直接送入HF浓缩塔进行精馏提浓;如果氟离子以其它形式存在,则通过强酸型离子交换树脂塔将其转化为HF;

(2)将步骤(1)得到的以HF形式存在的含氟废水,通过HF浓缩塔的常压精馏方式将HF的浓度提高,使HF浓度达到36~36.4 wt%,由于HF与水形成HF-H2O共沸物,故为共沸精馏;HF浓缩塔塔顶采出H2O,温度控制在99.3~100.5℃,塔底采出HF-H2O共沸物,温度控制在110.8~112℃;

(3)对于步骤(2)形成的HF-H2O共沸物,通过换热器将其冷却后,进入倾析器进行萃取,以苯甲醇为萃取剂,控制操作温度为10~15℃,通过形成油相(萃取相)和水相(萃余相),使HF在油相和水相中重新进行分配,其中75%~85%的HF进入油相中,使油相为苯甲醇+HF+H2O;

(4)将步骤(3)得到的油相(苯甲醇+HF+H2O)进入HF粗馏塔进行分离,控制HF粗馏塔塔顶温度为85~88℃,采出为轻组分含8%~10%水的HF;塔底温度为138~142℃,从塔底引出含10%~15%水的苯甲醇作为重组分;

(5)HF粗馏塔的塔顶采出的轻组分含8%~10%水的HF进入HF精馏塔进行分离,HF精馏塔塔顶采出为无水氟化氢(AHF),纯度大于99.95%,温度为17~19℃;塔底采出为HF-H2O共沸物,温度110.8~112℃,HF-H2O共沸物循环至倾析器入口;

(6)HF粗馏塔的塔底采出的重组分含10%~15%水的苯甲醇进入萃取剂回收塔进行分离,萃取剂回收塔塔顶采出为H2O,温度为99.3~100.5℃;塔底采出为苯甲醇,温度160~162℃,脱水后的苯甲醇循环使用至倾析器入口;

(7)步骤(3)所得的水相(HF+H2O)进入HF回收塔进行分离,H2O作为轻组分从塔顶排放,温度99.3~100.5℃; HF-H2O共沸物作为重组分,塔底采出,循环至倾析器入口。

说明书

一种从高浓度含氟废水中回收生产无水氟化氢生产工艺

技术领域

本发明属于含氟废水处理领域,涉及一种基于苯甲醇萃取法和精馏法相结合的从高浓度含氟废水中回收生产无水氟化氢生产工艺,原料液经过萃取和多步精馏,最终制备高纯度无水氟化氢(AHF),并实现萃取剂的循环使用。

背景技术

随着含氟电子级化学品、新型制冷剂和发泡剂、含氟特种气体等需求日益增加,氟化工行业得到了快速的发展,国内现有、在建、规划和新增的氟化工园区超过20 个,整个氟化工产业链产品利润率也超预期增长,导致每年排放大量的含氟废水对环境的影响逐步加剧,急需合理化处理。虽然氟元素是人体所必须的微量元素之一,但是如果水中氟含量大于4.0 mg/L 时,就会对人体的骨格系统、心血管系统、感官系统等产生不同程度的危害。因此,我国工业废水排放标准GB 8978 —1996 严格规定氟离子的浓度必须低于10 mg/L,关于含氟废水的处理技术也受到了普遍关注。在氟资源综合利用方面目前含氟废水的处理工艺有化学沉淀法、混凝沉淀法、吸附法和膜分离法等等。化学沉淀法中最为常用的是钙盐沉淀方法,即向含氟废水中投入石灰粉或石灰乳等钙盐,使废水中的F-与Ca2+生成难溶性的CaF2沉淀,再通过沉降和过滤等工艺实现氟离子的脱除。虽然钙盐沉淀工艺具有原理简单、操作方便、成本低的优点,但由于反应速率较慢、CaF2溶解、溶液PH值控制等多方面的因素,该工艺在实际应用中不能直接把高浓度含氟废水中F-浓度降到10 mg/L 以下,而且存在CaF2沉降效果差、脱水困难、出水难以达标和产生大量难处理的固体废物等缺点。

混凝沉淀法是在含氟废水中加入离子型混凝剂,通过调整溶液的PH值,使得混凝剂在水中形成带正电的胶体颗粒,吸附水中的氟离子,从而达到除氟的目的。混凝沉淀法一般只能处理氟离子含量较低的废水,同时也会产生大量含氟固体废物。

吸附法主要是将含氟工业废水通过装填有吸附剂的床层,在流动过程中氟离子在吸附剂表面吸附或与吸附剂中的其它离子进行离子交换,从而实现被脱除的目的。吸附法工艺简单, 成本低,除氟效果好而且吸附剂可再生反复使用,但吸附法不适用于高浓度含氟废水的处理,而且解吸后的含氟废水仍需采用沉淀法等进一步处理。

膜分离法是一种分子级处理技术,含氟废水中的水分子通过膜的渗透而分离出来。膜分离法所需能量少, 体积小, 设备简单, 但系统对原水水质要求较高, 必须要进行预处理以延长膜的使用。同吸附法一样,膜分离后的废水仍需进一步沉淀处理。

上述几种含氟废水的处理工艺,基本上都是将废水中的氟离子转化为了难处理的含氟固体废物,并未实现资源综合利用和环境友好的目标。

发明内容

本发明的目的在于提出了一种从高浓度含氟废水中回收生产无水氟化氢(HF)生产工艺。由于HF与水形成共沸物,直接通过精馏获得无水HF是难以实现的,因此采用低温萃取加精馏的分离工艺,引入苯甲醇作为HF的萃取剂,萃取剂的用量为原料的5倍,萃取温度为10℃;再进一步通过多步精馏完成无水HF的提纯以及萃取剂的循环使用,从而实现从含氟废水中回收生产无水HF,提高氟资源的利用率和实现对环境的保护。

本发明采用的技术方案如下:

首先将含氟废水通入HF浓缩塔进行精馏,塔顶废水排放,塔底HF-H2O共沸物送入倾析器进行萃取;以苯甲醇为萃取剂,萃取后含大量HF的油相进入HF粗馏塔进行精馏,水相进入HF回收塔完成HF的回收操作;HF粗馏塔的塔顶采出粗HF,进入HF精馏塔完成进一步的精馏,获得最终AHF产品,塔底苯甲醇进入萃取剂回收塔进行萃取剂的回收,以便循环使用。具体步骤如下:

(1)对于含氟废水,如果氟离子以HF的形式存在,则直接送入HF浓缩塔进行精馏提浓;如果氟离子以其它形式存在,则通过强酸型离子交换树脂塔将其转化为HF;

(2)将步骤(1)得到的以HF形式存在的含氟废水,通过HF浓缩塔的常压精馏方式将HF的浓度提高,使HF浓度达到36~36.4 wt%,由于HF与水形成HF-H2O共沸物,故为共沸精馏;HF浓缩塔塔顶采出H2O,温度控制在99.3~100.5℃,塔底采出HF-H2O共沸物,温度控制在110.8~112℃;

(3)对于步骤(2)形成的HF-H2O共沸物,通过换热器将其冷却后,进入倾析器进行萃取,以苯甲醇为萃取剂,控制操作温度为10~15℃,通过形成油相(萃取相)和水相(萃余相),使HF在油相和水相中重新进行分配,其中75%~85%的HF进入油相中,使油相为苯甲醇+HF+H2O;

(4)将步骤(3)得到的油相(苯甲醇+HF+H2O)进入HF粗馏塔进行分离,控制HF粗馏塔塔顶温度为85~88℃,采出为轻组分含8%~10%水的HF;塔底温度为138~142℃,从塔底引出含10%~15%水的苯甲醇作为重组分;

(5)HF粗馏塔的塔顶采出的轻组分含8%~10%水的HF进入HF精馏塔进行分离,HF精馏塔塔顶采出为无水氟化氢(AHF),纯度大于99.95%,温度为17~19℃;塔底采出为HF-H2O共沸物,温度110.8~112℃,HF-H2O共沸物循环至倾析器入口;

(6)HF粗馏塔的塔底采出的重组分含10%~15%水的苯甲醇进入萃取剂回收塔进行分离,萃取剂回收塔塔顶采出为H2O,温度为99.3~100.5℃;塔底采出为苯甲醇,温度160~162℃,脱水后的苯甲醇循环使用至倾析器入口;

(7)步骤(3)所得的水相(HF+H2O)进入HF回收塔进行分离,H2O作为轻组分从塔顶排放,温度99.3~100.5℃; HF-H2O共沸物作为重组分,塔底采出,循环至倾析器入口。

本发明的有益效果在于:本发明是一个绿色环保的工艺过程,其将废水中的氟进行回收,生产具有明显经济效益的产品AHF,不产生任何类似于CaF2的固体废物;萃取剂经过精馏回收可以反复循环使用,降低投资和运行成本