申请日2016.04.08

公开(公告)日2016.07.13

IPC分类号C02F9/04; C22B7/00; C22B34/36; C01B25/37; C01G41/00; C02F103/16

摘要

本发明公开了从钨冶炼废水中回收磷和钨的方法。该方法包括:将所述钨冶炼废水与LaCl3混合并搅拌,以便得到第一混合溶液;调节所述第一混合溶液的pH值,以便得到调pH后的混合溶液;向所述调pH后的混合溶液中加入絮凝剂,并进行絮凝沉降,然后过滤,以便得到絮凝物和上清液;将所述絮凝物进行碱解处理,以便得到钨酸盐溶液和沉淀混合物;以及将所述沉淀混合物与酸混合,以便得到磷酸盐化合物。该方法利用LaCl3可以有效的回收废水中的磷和钨资源,并得到了高附加值的LaPO4产品,变废为宝。

权利要求书

1.一种从钨冶炼废水中回收磷和钨的方法,其特征在于,包括:

将所述钨冶炼废水与LaCl3混合并搅拌,以便得到第一混合溶液;

调节所述第一混合溶液的pH值,以便得到调pH后的混合溶液;

向所述调pH后的混合溶液中加入絮凝剂,并进行絮凝沉降,然后过滤,以便得到絮凝物和上清液;

将所述絮凝物进行碱解处理,以便得到钨酸盐溶液和沉淀混合物;以及

将所述沉淀混合物与酸混合,以便得到磷酸盐化合物。

2.根据权利要求1所述的方法,其特征在于,LaCl3的加入量为理论量的1.5~2.0倍,优选地,为1.8倍。

3.根据权利要求1所述的方法,其特征在于,所述调pH后的混合溶液的pH值为7.2~7.5。

4.根据权利要求1所述的方法,其特征在于,所述絮凝剂为聚丙烯酰胺。

5.根据权利要求4所述的方法,其特征在于,基于1升所述调pH后的混合溶液,加入2毫升2质量‰的所述絮凝剂。

6.根据权利要求1所述的方法,其特征在于,进一步包括:

在所述碱解处理前将所述絮凝物进行烘干处理,以便得到回收渣。

7.根据权利要求1所述的方法,其特征在于,所述碱解处理是通过在反应釜中,所述反应釜的转速为400r/min的条件下,将所述絮凝物与氢氧化钠混合,并在温度为135℃~145℃的范围内保温4小时的条件下进行的。

8.根据权利要求7所述的方法,其特征在于,氢氧化钠的加入量为理论量的1.2倍。

9.根据权利要求1所述的方法,其特征在于,所述沉淀混合物与15质量%的盐酸混合,以便得到磷酸盐化合物和LaCl3,其中,LaCl3用于与所述钨冶炼废水混合。

10.根据权利要求7所述的方法,其特征在于,所述酸与氢氧化钠的摩尔比为1:1。

说明书

从钨冶炼废水中回收磷和钨的方法

技术领域

本发明涉及化工领域,具体地,涉及从钨冶炼废水中回收磷和钨的方法。

背景技术

钨是一种典型的稀有金属,是国家的重要战略资源。目前,我国国内大部分钨冶炼厂采用“压煮—离子交换—蒸发结晶”工艺生产仲钨酸铵(APT)。离子交换工艺的优点是产品质量稳定,操作简便。但该工艺的重大缺点是用水量很大,每生产1吨APT约会产生100~120吨的废水。我国的钨资源经过长期的开采,优质的钨矿尤其黑钨矿资源已日趋短缺。目前我国钨冶炼企业大都是以各种非标精矿为原料,这类原料含大量磷、砷等有害元素及大量浮选剂,有害物质在离子交换过程中不被树脂吸附,95%以上进入废水中(交换后液)中。这类有害物质对APT生产全过程带来有害影响,特别是对离子交换过程,它既降低了树脂的吸附容量,又影响了树脂对钨酸的吸附,常发生钨的“穿漏”现象。因此,废水中除含磷、砷外,还有部分钨元素。P、W元素不进行有效的回收既浪费了宝贵的资源,又污染了环境。由此,现有的钨冶炼废水的回收处理工艺有待改进。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种从钨冶炼废水中回收磷和钨的方法,该方法在回收钨的同时还能回收磷,并且,方法简单,回收率高,环境污染小。

需要说明的是,本发明是基于发明人的下列工作而完成的:

专利号CN201010570566.x,公开了一种钨冶炼废水中砷的清除和钨的回收方法,其方法步骤为:(1)用无机酸将废水(交后液)调至pH=3~6,同时加入微量絮凝剂;(2)滤除悬浮物后的废水注入D313或D314型阴离子树脂的交换柱,废水中的磷砷全部被树脂吸附;(3)用苛性钠溶液对树脂解吸,解吸液进行浓缩,使90%的钨以Na2WO4·H2O结晶析出,富集As、P的母液返回浸出精矿,使有害元素大部分与添加剂反应进行渣相中出去。该技术方法处理后废水砷降至0.5mg/L以下,金属收率达96~97%。但是应该指出的是该法也存在两点不足:(1)钨冶炼废水pH值一般在12左右,在经过D型阴离子树脂处理前需将废水的pH值调至3~6,为了使废水达标排放pH值又要加碱回调至6~9,这个过程中不仅需要消耗大量的无机酸和碱,而且废水量大的情况下pH值不易控制;(2)含高浓度As、P的母液不进行有效的预先处理返回浸出精矿,又会导致浸出液Na2WO4溶液中As、P含量高,会继续危害APT的生产。

发明人经大量研究发现,在常温下往钨冶炼废水中直接加入LaCl3溶液,废水中以磷酸根和钨酸根形态的磷和钨即生成无定形状的磷酸镧和钨酸镧微粒而沉淀。其主要反应为:

利用该从钨冶炼废水中回收磷和钨的方法,可以有效的回收废水中的磷、钨资源,变废为宝,同时,多余沉淀剂LaCl3的回收并循环使用,得到了高附加值的LaPO4产品。

因而,根据本发明的一个方面,本发明提供了一种从钨冶炼废水中回收磷和钨的方法。根据本发明的实施例,该方法包括:将所述钨冶炼废水与LaCl3混合并搅拌,以便得到第一混合溶液;调节所述第一混合溶液的pH值,以便得到调pH后的混合溶液;向所述调pH后的混合溶液中加入絮凝剂,并进行絮凝沉降,然后过滤,以便得到絮凝物和上清液;将所述絮凝物进行碱解处理,以便得到钨酸盐溶液和沉淀混合物;以及将所述沉淀混合物与酸混合,以便得到磷酸盐化合物。

根据本发明实施例的从钨冶炼废水中回收磷和钨的方法,利用LaCl3可以有效的回收废水中的磷和钨资源,得到了高附加值的LaPO4产品,变废为宝。并且,该方法操作简单,回收率高,环境污染小,回收成本低,易于工业化推广。

根据本发明的实施例,LaCl3的加入量为理论量的1.5~2.0倍。根据本发明的优选实施例,LaCl3的加入量为理论量的1.8倍。

根据本发明的实施例,所述调pH后的混合溶液的pH值为7.2~7.5。

根据本发明的实施例,所述絮凝剂为聚丙烯酰胺。

根据本发明的实施例,基于1升所述调pH后的混合溶液,加入2毫升2质量‰的所述絮凝剂。

根据本发明的实施例,该方法进一步包括:在所述碱解处理前将所述絮凝物进行烘干处理,以便得到回收渣。

根据本发明的实施例,所述碱解处理是通过在反应釜中,所述反应釜的转速为400r/min的条件下,将所述絮凝物与氢氧化钠混合,并在温度为135℃~145℃的范围内保温4小时的条件下进行的。

根据本发明的实施例,氢氧化钠的加入量为理论量的1.2倍。

根据本发明的实施例,所述沉淀混合物与15质量%的盐酸混合,以便得到磷酸盐化合物和LaCl3,其中,LaCl3用于与所述钨冶炼废水混合。

根据本发明的实施例,所述酸与氢氧化钠的摩尔比为1:1。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

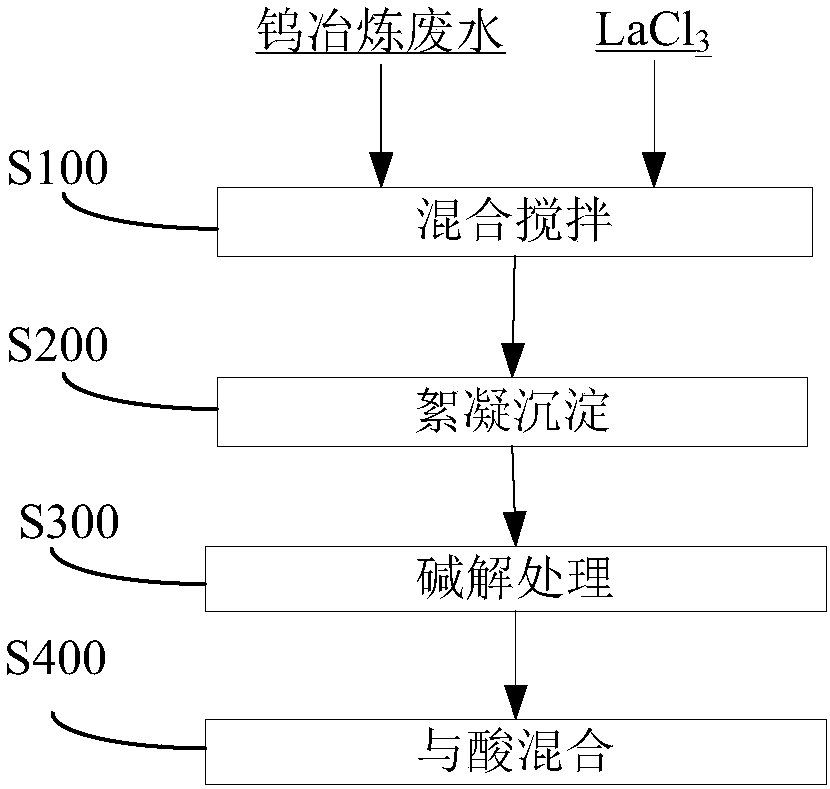

图1显示了根据本发明一个实施例的从钨冶炼废水中回收磷和钨的方法流程示意图;

图2显示了根据本发明一个实施例的从钨冶炼废水中回收磷和钨的方法流程示意图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。进一步地,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

根据本发明的一个方面,本发明提供了一种从钨冶炼废水中回收磷和钨的方法。参考图1,根据本发明的实施例,对从钨冶炼废水中回收磷和钨的方法进行解释说明,该方法包括:

S100混合搅拌

根据本发明的实施例,将钨冶炼废水与LaCl3混合并搅拌,得到第一混合溶液。在常温下往钨冶炼废水中直接加入LaCl3溶液,废水中以磷酸根和钨酸根形态的磷和钨即生成无定形状的磷酸镧和钨酸镧微粒而沉淀。其主要反应为:

根据本发明的实施例,LaCl3溶液的用量不受特别的限制,只要与磷和钨反应,使其充分沉淀即可,可以根据废水中磷和钨的含量进行调整。优选地,LaCl3的加入量为理论量的1.8倍。如果LaCl3溶液的加入量过少会导致沉淀率不高,回收率不高,而如果LaCl3溶液的加入量过多,回收率增高,但经济成本也相应增加。发明人发现,在钨冶炼废水中加入1.8倍理论量LaCl3溶液,在搅拌速率为90r/min、pH值为7.2~7.5的条件下,反应5min,LaCl3可以与磷和钨充分接触,沉淀效果更佳,磷和钨的回收率都可以达到95%以上,并且仅少量未反应的LaCl3留在溶液中。

其中,需要说明的是,在本文中所使用的术语“理论量”指的是,按照化学反应方程式完全反应计算,按比例,各反应物所需要的量。例如,本发明使废水中WO42-和PO43-沉淀化学反应(1)和(2),根据化学反应式,沉淀1molPO43-理论量需要1molLaCl3,而理论量的1.8~2.0倍,即需要1.8~2.0molLaCl3;相应的,沉淀1molWO42-,理论量需要约0.7molLaCl3,而理论量的1.8~2.0倍,即需要1.26~1.4molLaCl3。

S200絮凝沉淀

根据本发明的实施例,调节第一混合溶液的pH值,得到调pH后的混合溶液,向该调pH后的混合溶液中加入絮凝剂,并进行絮凝沉降,然后过滤,得到絮凝物和上清液。由此,废水中的磷和钨以絮凝物的形式从第一混合溶液中沉淀处理,上清液中的磷含量可以由处理前的10mg/L降至处理后的0.3mg/L。

根据本发明的实施例,调pH值后的混合溶液的pH值不受特别的限制,只要能保证钨和磷充分回收即可。调pH值后的混合溶液的pH值越高,磷的回收率越高而钨的回收率却越低,发明人经反复研究,综合这两方面的因素,将调pH后的混合溶液的pH控制在7.2~7.5的范围内,此时,磷和钨的回收率均能达95%以上。

根据本发明的一些实施例,调pH值后,将调pH后的混合溶液在搅拌速度为90r/min的条件下搅拌5min,使La3+与所述的WO42-和PO43-充分混合接触,沉淀完全。

根据本发明的实施例,絮凝剂为聚丙烯酰胺(PAM)。由此,絮凝速度快,效果好。

根据本发明的一些实施例,基于1升所述调pH后的混合溶液,加入2毫升2质量‰的所述絮凝剂。由此,絮凝沉降速度快、效果佳,并且磷和钨的回收率高。

根据本发明的实施例,所述絮凝沉降的时间为3min,此时已基本沉淀完全,由此,絮凝时间控制在3min为最佳,避免絮凝沉降时间过长,加快废水处理速度。

S300碱解处理

根据本发明的实施例,将絮凝物进行碱解处理,得到钨酸盐溶液和沉淀混合物,具体反应如下,钨以Na2WO4溶液形式从絮凝物中分离出来,而磷则继续存在于絮凝物中,从而实现了钨和磷的分离。

根据本发明的实施例,碱解处理是通过在反应釜中,反应釜的转速为400r/min的条件下,将絮凝物与氢氧化钠(片碱)混合,并在温度为135℃~145℃的范围内保温4小时的条件下进行的。发明人发现,在反应釜中对絮凝物进行碱解处理的过程中,反应温度、转速和保温时间对钨的分解率有很大的影响。在一定范围内,分解温度的升高、保温时间增长、转速加快的升高有益于提高钨的分解率,但是分解温度升高到140℃、保温时间增长到4h、转速加快到450r/min后钨的分解率增加效果不明显,由此,在反应釜的转速为400r/min,温度为135℃~145℃的范围内保温4小时的条件下,钨的分解率高,有利于钨的回收。

参考图2,根据本发明的实施例,该方法进一步包括:

S500烘干处理

根据本发明的实施例,在碱解处理前将絮凝物进行烘干处理,得到回收渣,测渣中钨的含量。由此,根据渣含钨量,可以计算出所需加入片碱的量。

根据本发明的具体实施例,测量回收渣中的渣含钨,以化学反应式(4)计算所需要添加片碱的量,片碱添加的量越高,反应向右进行的驱动力也越大,但是在理论量1.2倍后增加不明显,过多片碱的消耗会增加经济成本。优选地,片碱的加入量为理论量的1.2倍。由此,在保证回收渣中的钨充分碱解的条件下,尽量缩短碱解的时间,使钨的回收率和碱解时间达到良好的平衡。

根据本发明的具有实施例,在碱解处理前,先将回收渣溶于水中,得到混匀液,然后在混合液中加入氢氧化钠,其中,回收渣与水的比例为1g:2ml。如果该比例过高会降低碱浓度,过低会影响反应的传热传质效率,发明人反复研究发现,该比例为2:1为最佳。由此,结合前述的碱解条件,即反应温度:140℃、保温时间:4h、反应釜转速:450r/min、回收渣与水的比例为1g:2m,钨的分解率可以达到98.5%以上。

S400与酸混合

将沉淀混合物与酸混合,以便得到磷酸盐化合物。在回收渣进行碱分解后得到的沉淀混合物中,主要的化学成分是La(OH)3和LaPO4。加入一定量的盐酸后,主要发生的反应如化学式(5)所示,La(OH)3与酸反应,形成La3+溶液,而LaPO4不与酸反应,从而实现从沉淀混合物中回收磷。

根据本发明的一些实施例,沉淀混合物与盐酸混合,磷酸盐化合物和LaCl3,其中,LaCl3用于与钨冶炼废水混合。

根据本发明的实施例,盐酸的质量分数不受特别的限制,只要能与La(OH)3反应即可,盐酸的浓度越高、加量越大,分解速度越快。根据本发明的一些实施例,盐酸的质量分数为15%,由此,盐酸的价格便宜,反应速度快。

根据本发明的具体实施例,酸与氢氧化钠的摩尔比为1:1。由此,La(OH)3反应速度快,效果好,使La(OH)3完全溶解。

根据本发明的实施例,将磷酸盐化合物用纯水进行洗涤,洗去磷酸盐化合物中夹带的Na+、Cl-等可溶性离子,得到的产品为高纯度的LaPO4。

根据本发明实施例的从钨冶炼废水中回收磷和钨的方法,利用LaCl3可以有效的回收废水中的磷和钨资源,得到了高附加值的LaPO4产品,变废为宝。并且,该方法操作简单,回收率高,环境污染小,回收成本低,易于工业化推广。根据本发明的实施例,磷和钨的回收率分别可以达到95.0~97.0%、93.0~97.5%,即废水中磷的含量由处理前的5~10mg/L降至处理后的0.1~0.3mg/L以下,钨的含量由处理前的0.1~0.2g/L降至5~7mg/L以下。根据本发明的实施例,回收处理后的废水在经过后续除杂净化后,废水中的磷含量低于国家工业一级废水排放标准(P≤0.5mg/L),且经过回收能够得到高附加值得LaPO4产品。

下面参考具体实施例,对本发明进行说明,需要说明的是,这些实施例仅仅是说明性的,而不能理解为对本发明的限制。

实施例1

以钨冶炼离子交换废水为原料,回收废水中的磷和钨,具体如下:

1、实验原料

钨冶炼离子交换废水2.5L,主要成分为:WO3浓度100mg/L,P浓度:10mg/L,As浓度:8mg/L;LaCl3溶液:La3+浓度为0.15mol/L;2‰聚丙烯酰胺(PAM)溶液、稀盐酸、稀NaOH溶液

2、实验步骤:

(1)将钨冶炼废水平均分为A、B、C、D、E5组,各盛入500ml废水。常温下,向各组添加2.82、3.25、3.65、4.06、4.67mlLaCl3溶液,分别对应理论量的1.4、1.6、1.8、2.0、2.2倍。

(2)利用稀盐酸、稀NaOH溶液将步骤(1)得到的各组废水的pH值都调至为7.5,在90r/min相同搅拌速度下,反应5min。

(3)向步骤(2)得到的各组溶液中分别加入2ml2‰PAM溶液,搅拌3min后,关闭搅拌开关,静置片刻,进行絮凝沉降。

(4)絮凝沉降完全后,过滤,测滤液中WO3和P的浓度。

(5)将絮凝产物洗涤干净、烘干,得到回收渣。

3.实验结果

将上述5组钨冶炼废水经过加入不同理论量的镧盐沉淀处理后,测量滤液中WO3和P的浓度,通过计算可以得出各自的回收率,具体结果见表1所示,当LaCl3的加入量高于理论量的2倍后,磷和钨的回收率增加并不明显。