申请日2016.04.08

公开(公告)日2016.07.13

IPC分类号B01D21/02; B01D17/038

摘要

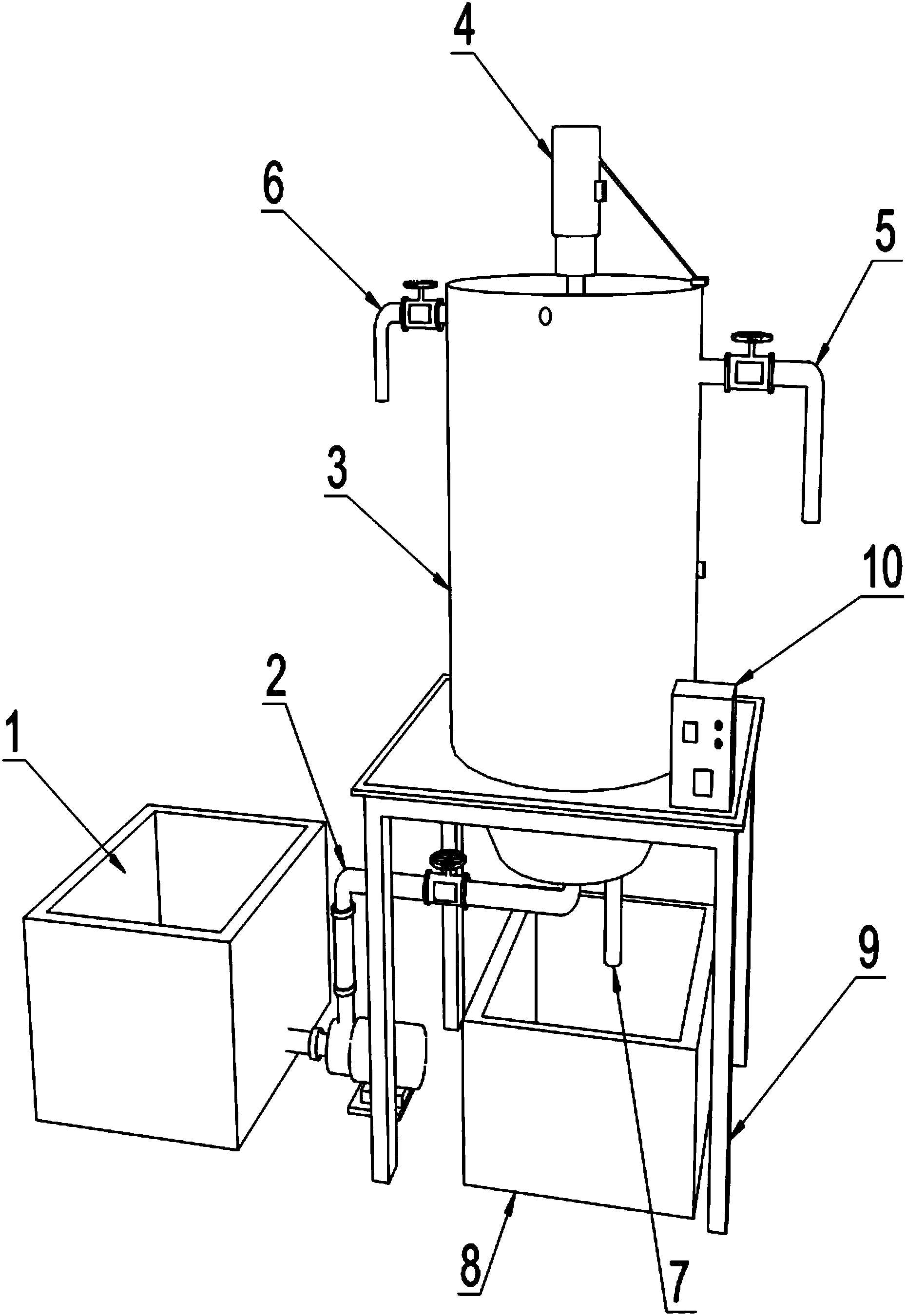

本发明公开了一种旋流法处理污水中油污装置及其去除方法,由污水池,输水装置,除油沉降罐,旋流聚油装置,清水排放管,油污排放管,排泥管,污泥池,支架和控制系统组成;污水经输水装置从底部进入除油沉降罐内,处理后的清水经清水排放管排出罐体,油污经油污排放管排出罐体,杂质经排泥管排入污泥池中。本发明所述的一种旋流法处理污水中油污装置及其去除方法结构新颖合理,油污去除率高,适用范围广阔。

权利要求书

1.一种旋流法处理污水中油污装置,包括:污水池(1),输水装置(2),除油沉降罐(3),旋流聚油装置(4),清水排放管(5),油污排放管(6),排泥管(7),污泥池(8),支架(9),控制系统(10);其特征在于,所述污水池(1)与除油沉降罐(3)之间通过输水装置(2)相连接,所述污水池(1)下方设有支架(9),所述除油沉降罐(3)底部与污泥池(8)之间设有排泥管(7),所述除油沉降罐(3)左右侧壁分别设有油污排放管(6)及清水排放管(5),所述除油沉降罐(3)内部正当方设有旋流聚油装置(4),所述支架(9)上部设有控制系统(10)。

2.根据权利要求1所述的一种旋流法处理污水中油污装置,其特征在于,所述除油沉降罐(3)包括:沉降区(3-1),除油区(3-2),吸油介质层托板(3-3),吸油介质层(3-4),吸油介质层拦截板(3-5),液位传感器(3-6)及吸油能力感应器(3-7);所述沉降区(3-1)位于除油沉降罐(3)底部位置,沉降区(3-1)为倒锥状结构,沉降区(3-1)上方开口贯通,下方端面封闭并连接有输水装置(2)中的进水管及排泥管(7);所述除油区(3-2)为圆柱状结构,除油区(3-2)一端为开口结构,除油区(3-2)另一端与沉降区(3-1)无缝焊接并相互贯通;所述吸油介质层托板(3-3)位于除油区(3-2)内部底部位置,吸油介质层托板(3-3)与除油区(3-2)内壁无缝焊接,吸油介质层托板(3-3)表面分布着大量的通孔,数量为100~800个,孔径范围值为1~10mm;所述吸油介质层(3-4)位于吸油介质层托板(3-3)正上方位置,吸油介质层(3-4)总高不小于除油区(3-2)总高的1/2;所述吸油介质层拦截板(3-5)位于吸油介质层(3-4)正上方位置,吸油介质层拦截板(3-5)与吸油介质层托板(3-3)结构相同;所述液位传感器(3-6)距除油沉降罐(3)上端檐口5mm~15mm,液位传感器(3-6)与控制系统(10)导线控制连接;所述吸油能力感应器(3-7)位于吸油介质层(3-4)内部,吸油能力感应器(3-7)与控制系统(10)导线控制连接。

3.根据权利要求2所述的一种旋流法处理污水中油污装置,其特征在于,所述吸油介质层(3-4)包括:吸油颗粒体(3-4-1)及吸油颗粒体间隙(3-4-2);所述吸油颗粒体间隙(3-4-2)最大间距为200nm,吸油颗粒体(3-4-1)直径50nm~500nm,吸油颗粒体(3-4-1)的数量50~120万个。

4.根据权利要求1所述的一种旋流法处理污水中油污装置,其特征在于,所述旋流聚油装置(4)包括:聚油电机(4-1),主轴(4-2),固定连接板(4-3),聚油口(4-4)及斗型口(4-5);所述聚油电机(4-1)输出端连接有主轴(4-2);所述主轴(4-2)另一端固定在固定连接板(4-3)中间圆心位置;所述固定连接板(4-3)与聚油口(4-4)内壁底部无缝焊接;所述聚油口(4-4)为圆柱状结构,聚油口(4-4)上端为开口结构,另一端连接有斗型口(4-5),聚油口(4-4)与斗型口(4-5)无缝焊接且相互贯通;所述斗型口(4-5)为锥状结构,斗型口(4-5)小口朝上,大口朝下,斗型口(4-5)两端均为开口结构;所述聚油电机(4-1)带动主轴(4-2)、固定连接板(4-3)、聚油口(4-4)及斗型口(4-5)以主轴(4-2)中心轴线为轴线作圆周旋转运动。

5.根据权利要求1所述的一种旋流法处理污水中油污装置,其特征在于,所述输水装置(2)中的水泵及水体流量计、旋流聚油装置(4)中的聚油电机(4-1)、清水排放管(5)上的电磁阀、油污排放管(6)上的电磁阀及排泥管(7)上的电磁阀均与控制系统(10)导线控制连接。

6.根据权利要求3所述的一种旋流法处理污水中油污装置,其特征在于,所述吸油颗粒体(3-4-1)由高分子材料压模成型,吸油颗粒体(3-4-1)的组成成分和制造过程如下:

一、吸油颗粒体(3-4-1)组成成分:

按重量份数计,稀土磷酸盐12~55份,乙醛正丙硫醇缩醛16~27份,2-甲氧基乙醛缩二甲醇8~35份,2-乙基己醛环乙二醇缩醛1~13份,二甲基氯乙缩醛9~22份,甲醛缩二乙二醇单丁醚18~45份,浓度为30ppm~120ppm的二甘醇单丁醚己二酸酯300~1200份,二乙二醇丁醚醋酸酯7~21份,1,4-丁二醇聚乙烯醇二醚硬脂酸酯5~17份,交联剂10~34份,对苯二甲酸二甲酯与间苯二甲酸20~55份,1,4-苯二羧酸二甲酯19~53份,2-丁氨基乙醇12~38份,(r,s)-2-氨基丙醇2~10份;

所述交联剂为2-甲基-2-硝基-1,3-丙二醇、四碘合镉酸钾、碘酸钾合一碘酸中的任意一种;

二、吸油颗粒体(3-4-1)的制造过程,包含以下步骤:

第1步:在反应釜中加入电导率为0.02μS/cm~0.09μS/cm的超纯水250~750份,启动反应釜内搅拌器,转速为90rpm~160rpm,启动加热泵,使反应釜内温度上升至52℃~73℃;依次加入稀土磷酸盐、乙醛正丙硫醇缩醛、2-甲氧基乙醛缩二甲醇,搅拌至完全溶解,调节pH值为3.7~8.8,将搅拌器转速调至113rpm~178rpm,温度为63℃~98℃,酯化反应3.5~17小时;

第2步:取2-乙基己醛环乙二醇缩醛、二甲基氯乙缩醛,粉末粒径为310~800目;加入甲醛缩二乙二醇单丁醚混合均匀,平铺于托盘内,平铺厚度为11mm~29mm,采用剂量为2.2kGy~5.4kGy、能量为6.2MeV~9.8MeV的α射线辐照26~41分钟,以及同等剂量的β射线辐照17~62分钟;

第3步:经第2步处理的混合粉末溶于二甘醇单丁醚己二酸酯中,加入反应釜,搅拌器转速为34rpm~76rpm,温度为83℃~97℃,启动真空泵使反应釜的真空度达到-0.06MPa~-0.09MPa,保持此状态反应5.2~17小时;泄压并通入氮气,使反应釜内压力为0.065~0.095MPa,保温静置3.8~16.5小时;搅拌器转速提升至80rpm~174rpm,同时反应釜泄压至0MPa;依次加入二乙二醇丁醚醋酸酯、1,4-丁二醇聚乙烯醇二醚硬脂酸酯完全溶解后,加入交联剂搅拌混合,使得反应釜溶液的亲水亲油平衡值为4.6~9.3,保温静置2.5~7.6小时;

第4步:在搅拌器转速为97rpm~113rpm时,依次加入对苯二甲酸二甲酯与间苯二甲酸、1,4-苯二羧酸二甲酯、2-丁氨基乙醇和(r,s)-2-氨基丙醇,提升反应釜压力,使其达到0.07MPa~0.60MPa,温度为137℃~179℃,聚合反应2.7~8.5小时;反应完成后将反应釜内压力降至0MPa,降温至37℃~43℃,出料,入压模机即可制得吸油颗粒体(3-4-1)。

7.一种旋流法处理污水中油污的去除方法,其特征在于,一种旋流法处理污水中油污的去除方法包括以下几个步骤:

第1步:控制系统(10)启动输水装置(2)将污水池(1)中的污水经底部输入除油沉降罐(3)内,使出水量控制在17m3/h~66m3/h,污水先流经沉降区(3-1),污水中杂质随沉降区(3-1)锥形壁而沉积在沉降区(3-1)底部,随着水位升高,污水逐渐上升至除油区(3-2)中,污水流过吸油介质层(3-4)经吸油颗粒体(3-4-1)的吸油作用后穿过吸油介质层拦截板(3-5),控制系统(10)启动旋流聚油装置(4)中的聚油电机(4-1),聚油电机(4-1)带动斗型口(4-5)做高速旋转运动,斗型口(4-5)内产生旋流,油污从而被旋转至斗型口(4-5)内并上升穿过聚油口(4-4);

第2步:与此同时,吸油能力感应器(3-7)对油污的吸附能力进行实时监测,当油污的吸附能力低于25%~35%时,吸油能力感应器(3-7)向控制系统(10)发送反馈信号,提示工作人员更换吸油颗粒体(3-4-1);

第3步:初次运行10min~35min后,控制系统(10)依次开启排泥管(7)上的电控阀、清水排放管(5)上的电控阀及油污排放管(6)上的电控阀,将沉降体、清水及油污分别排出除油沉降罐(3);

第4步:位于除油沉降罐(3)顶部的液位传感器(3-6),对除油沉降罐(3)水位运行安全实时监测,设定水位传感器当运行水位位于除油沉降罐(3)上檐5cm~15cm时,液位传感器(3-6)向控制系统(10)发出信号,控制系统(10)将关闭所述输水装置(2)、排泥管(7)上的电控阀、清水排放管(5)上的电控阀及油污排放管(6)上的电控阀,使得整个系统停止工作,并发出音频报警35s。

说明书

一种旋流法处理污水中油污装置及其去除方法

技术领域

本发明属于污水治理装置领域,具体涉及一种旋流法处理污水中油污装置及其去除方法。

背景技术

在油气田与石油化工生产过程中产出大量的含油污水,含油污水中含有原油、悬浮物及其他复杂的矿物杂质,必须进行处理,直接外排会污染环境,直接回注会造成地层污染。

在现有的技术中,为了除去含油污水中的原油与悬浮物,油气田的含油污水通常是由立式重力除油罐与立式混凝沉降罐来完成的,而石油化工的含油污水是采用隔油沉淀池来完成;后续一般采用斜板隔油或气浮以及粗粒化与多介质过滤器处理系统(主要设备核桃壳过滤器、石英砂过滤器等)来进行进一步的去除原油与悬浮物,达到含油与悬浮物小于30mg/L与15mg/L的预处理指标,实现对含油污水的预处理;最终经过精细过滤达标后外排或回注。

其中,由于每一套水处理设备不能独立达到预处理的目标值,就需要多台设备串联、并联组成的系统来完成,各个设备之间需要连接有大量的管路、阀门等来连接,会占用大量的用地面积,并且较多的设备会使得整个系统的维护、使用成本较高。

发明内容

为了解决上述技术问题,本发明提供一种旋流法处理污水中油污装置,包括:

污水池1,输水装置2,除油沉降罐3,旋流聚油装置4,清水排放管5,油污排放管6,排泥管7,污泥池8,支架9,控制系统10;所述污水池1与除油沉降罐3之间通过输水装置2相连接,所述污水池1下方设有支架9,所述除油沉降罐3底部与污泥池8之间设有排泥管7,所述除油沉降罐3左右侧壁分别设有油污排放管6及清水排放管5,所述除油沉降罐3内部正当方设有旋流聚油装置4,所述支架9上部设有控制系统10。

进一步的,所述除油沉降罐3包括:沉降区3-1,除油区3-2,吸油介质层托板3-3,吸油介质层3-4,吸油介质层拦截板3-5,液位传感器3-6及吸油能力感应器3-7;所述沉降区3-1位于除油沉降罐3底部位置,沉降区3-1为倒锥状结构,沉降区3-1上方开口贯通,下方端面封闭并连接有输水装置2中的进水管及排泥管7;所述除油区3-2为圆柱状结构,除油区3-2一端为开口结构,除油区3-2另一端与沉降区3-1无缝焊接并相互贯通;所述吸油介质层托板3-3位于除油区3-2内部底部位置,吸油介质层托板3-3与除油区3-2内壁无缝焊接,吸油介质层托板3-3表面分布着大量的通孔,数量为100~800个,孔径范围值为1~10mm;所述吸油介质层3-4位于吸油介质层托板3-3正上方位置,吸油介质层3-4总高不小于除油区3-2总高的1/2;所述吸油介质层拦截板3-5位于吸油介质层3-4正上方位置,吸油介质层拦截板3-5与吸油介质层托板3-3结构相同;所述液位传感器3-6距除油沉降罐3上端檐口5mm~15mm,液位传感器3-6与控制系统10导线控制连接;所述吸油能力感应器3-7位于吸油介质层3-4内部,吸油能力感应器3-7与控制系统10导线控制连接。

进一步的,所述吸油介质层3-4包括:吸油颗粒体3-4-1及吸油颗粒体间隙3-4-2;所述吸油颗粒体间隙3-4-2最大间距为200nm,吸油颗粒体3-4-1直径50nm~500nm,吸油颗粒体3-4-1的数量50~120万个。

进一步的,所述旋流聚油装置4包括:聚油电机4-1,主轴4-2,固定连接板4-3,聚油口4-4及斗型口4-5;所述聚油电机4-1输出端连接有主轴4-2;所述主轴4-2另一端固定在固定连接板4-3中间圆心位置;所述固定连接板4-3与聚油口4-4内壁底部无缝焊接;所述聚油口4-4为圆柱状结构,聚油口4-4上端为开口结构,另一端连接有斗型口4-5,聚油口4-4与斗型口4-5无缝焊接且相互贯通;所述斗型口4-5为锥状结构,斗型口4-5小口朝上,大口朝下,斗型口4-5两端均为开口结构;所述聚油电机4-1带动主轴4-2、固定连接板4-3、聚油口4-4及斗型口4-5以主轴4-2中心轴线为轴线作圆周旋转运动。

进一步的,所述输水装置2中的水泵及水体流量计、旋流聚油装置4中的聚油电机4-1、清水排放管5上的电磁阀、油污排放管6上的电磁阀及排泥管7上的电磁阀均与控制系统10导线控制连接。

进一步的,所述吸油颗粒体3-4-1由高分子材料压模成型,吸油颗粒体3-4-1的组成成分和制造过程如下:

一、吸油颗粒体3-4-1组成成分:

按重量份数计,稀土磷酸盐12~55份,乙醛正丙硫醇缩醛16~27份,2-甲氧基乙醛缩二甲醇8~35份,2-乙基己醛环乙二醇缩醛1~13份,二甲基氯乙缩醛9~22份,甲醛缩二乙二醇单丁醚18~45份,浓度为30ppm~120ppm的二甘醇单丁醚己二酸酯300~1200份,二乙二醇丁醚醋酸酯7~21份,1,4-丁二醇聚乙烯醇二醚硬脂酸酯5~17份,交联剂10~34份,对苯二甲酸二甲酯与间苯二甲酸20~55份,1,4-苯二羧酸二甲酯19~53份,2-丁氨基乙醇12~38份,(r,s)-2-氨基丙醇2~10份;

所述交联剂为2-甲基-2-硝基-1,3-丙二醇、四碘合镉酸钾、碘酸钾合一碘酸中的任意一种;

二、吸油颗粒体3-4-1的制造过程,包含以下步骤:

第1步:在反应釜中加入电导率为0.02μS/cm~0.09μS/cm的超纯水250~750份,启动反应釜内搅拌器,转速为90rpm~160rpm,启动加热泵,使反应釜内温度上升至52℃~73℃;依次加入稀土磷酸盐、乙醛正丙硫醇缩醛、2-甲氧基乙醛缩二甲醇,搅拌至完全溶解,调节pH值为3.7~8.8,将搅拌器转速调至113rpm~178rpm,温度为63℃~98℃,酯化反应3.5~17小时;

第2步:取2-乙基己醛环乙二醇缩醛、二甲基氯乙缩醛,粉末粒径为310~800目;加入甲醛缩二乙二醇单丁醚混合均匀,平铺于托盘内,平铺厚度为11mm~29mm,采用剂量为2.2kGy~5.4kGy、能量为6.2MeV~9.8MeV的α射线辐照26~41分钟,以及同等剂量的β射线辐照17~62分钟;

第3步:经第2步处理的混合粉末溶于二甘醇单丁醚己二酸酯中,加入反应釜,搅拌器转速为34rpm~76rpm,温度为83℃~97℃,启动真空泵使反应釜的真空度达到-0.06MPa~-0.09MPa,保持此状态反应5.2~17小时;泄压并通入氮气,使反应釜内压力为0.065~0.095MPa,保温静置3.8~16.5小时;搅拌器转速提升至80rpm~174rpm,同时反应釜泄压至0MPa;依次加入二乙二醇丁醚醋酸酯、1,4-丁二醇聚乙烯醇二醚硬脂酸酯完全溶解后,加入交联剂搅拌混合,使得反应釜溶液的亲水亲油平衡值为4.6~9.3,保温静置2.5~7.6小时;

第4步:在搅拌器转速为97rpm~113rpm时,依次加入对苯二甲酸二甲酯与间苯二甲酸、1,4-苯二羧酸二甲酯、2-丁氨基乙醇和(r,s)-2-氨基丙醇,提升反应釜压力,使其达到0.07MPa~0.60MPa,温度为137℃~179℃,聚合反应2.7~8.5小时;反应完成后将反应釜内压力降至0MPa,降温至37℃~43℃,出料,入压模机即可制得吸油颗粒体3-4-1。

本发明还公开了一种旋流法处理污水中油污的去除方法,一种旋流法处理污水中油污的去除方法包括以下几个步骤:

第1步:控制系统10启动输水装置2将污水池1中的污水经底部输入除油沉降罐3内,使出水量控制在17m3/h~66m3/h,污水先流经沉降区3-1,污水中杂质随沉降区3-1锥形壁而沉积在沉降区3-1底部,随着水位升高,污水逐渐上升至除油区3-2中,污水流过吸油介质层3-4经吸油颗粒体3-4-1的吸油作用后穿过吸油介质层拦截板3-5,控制系统10启动旋流聚油装置4中的聚油电机4-1,聚油电机4-1带动斗型口4-5做高速旋转运动,斗型口4-5内产生旋流,油污从而被旋转至斗型口4-5内并上升穿过聚油口4-4;

第2步:与此同时,吸油能力感应器3-7对油污的吸附能力进行实时监测,当油污的吸附能力低于25%~35%时,吸油能力感应器3-7向控制系统10发送反馈信号,提示工作人员更换吸油颗粒体3-4-1;

第3步:初次运行10min~35min后,控制系统10依次开启排泥管7上的电控阀、清水排放管5上的电控阀及油污排放管6上的电控阀,将沉降体、清水及油污分别排出除油沉降罐3;

第4步:位于除油沉降罐3顶部的液位传感器3-6,对除油沉降罐3水位运行安全实时监测,设定水位传感器当运行水位位于除油沉降罐3上檐5cm~15cm时,液位传感器3-6向控制系统10发出信号,控制系统10将关闭所述输水装置2、排泥管7上的电控阀、清水排放管5上的电控阀及油污排放管6上的电控阀,使得整个系统停止工作,并发出音频报警35s。

本发明专利公开的一种旋流法处理污水中油污装置及其去除方法,其优点在于:

(1)该装置采用旋流法聚集油污,油污收集率高;

(2)该装置沉降区采用锥形罐体结构,杂质沉积效果显著;

(3)该装置吸油颗粒体采用高分子材料制备,油污净化率提升显著。

本发明所述的一种旋流法处理污水中油污装置及其去除方法结构新颖合理,油污去除率高,适用范围广阔。