申请日2016.05.25

公开(公告)日2016.09.28

IPC分类号C02F9/10; C02F101/34

摘要

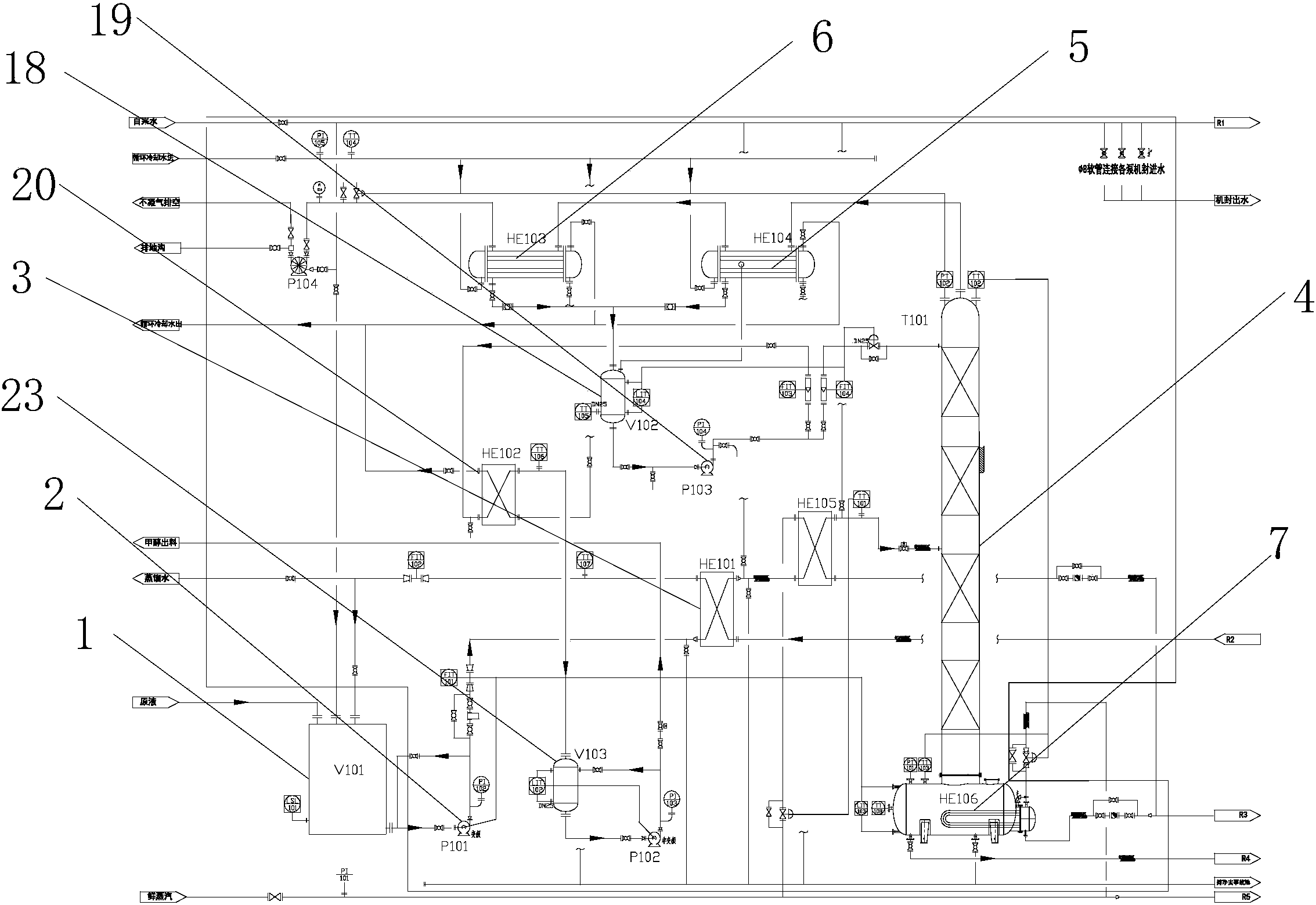

本发明涉及污水处理装置技术领域,尤其涉及低沸高盐废水的处理装置和工艺。通过依次连接的原液罐、第一进料泵、板式换热器组;第一分离模块包括依次连接的常压精馏塔、冷凝器、捕集器;第二分离模块包括依次连接的再沸器、第二进料泵、分离器、出料泵、稠厚器、离心机、母液罐;板式换热器组与常压精馏塔连接,常压精馏塔底端与再沸器连接;分离器下端通过强制循环泵与强制循环蒸发器连接;分离器顶端通过压缩机与强制循环蒸发器连接;强制循环蒸发器底端连接有蒸馏水罐,该蒸馏水罐通过凝水泵与板式换热器组连接;冷凝器和捕集器均与中转罐连接,中转罐通过回流泵与塔顶冷凝器连接;使低沸高盐废水的处理装置和工艺节约资源,不易造成二次污染。

摘要附图

权利要求书

1.低沸高盐废水的处理装置,其特征在于,包括热交换模块、第一分离模块和第二分离模块;所述热交换模块包括依次连接的原液罐、第一进料泵、板式换热器组;所述第一分离模块包括依次连接的常压精馏塔、冷凝器、捕集器;所述第二分离模块包括依次连接的再沸器、第二进料泵、分离器、出料泵、稠厚器、离心机、母液罐;所述板式换热器组与常压精馏塔连接,常压精馏塔底端与再沸器连接;所述分离器下端通过强制循环泵与强制循环蒸发器连接;所述分离器顶端通过压缩机与强制循环蒸发器连接;所述强制循环蒸发器底端连接有蒸馏水罐,该蒸馏水罐通过凝水泵与板式换热器组连接;所述冷凝器和捕集器均与中转罐连接,该中转罐通过回流泵与塔顶冷凝器连接。

2.根据权利要求1所述的低沸高盐废水的处理装置,其特征在于,所述母液罐底端通过母液回流泵与分离器连接。

3.根据权利要求1所述的低沸高盐废水的处理装置,其特征在于,所述塔顶冷凝器与回流罐连接,该回流罐与泵连接。

4.根据权利要求1所述的低沸高盐废水的处理装置,其特征在于,所述压缩机、分离器均连接有积液罐,该积液罐上还连接有与蒸馏水罐连接的积液泵。

5.根据权利要求1所述的低沸高盐废水的处理装置,其特征在于,所述板式换热器组包括第一板式换热器,以及与第一板式换热器连接的第二板式换热器。

6.根据权利要求1所述的低沸高盐废水的处理装置,其特征在于,所述常压精馏塔与再沸器之间设置有反渗透装置;所述反渗透装置包括与常压精馏塔连接的高压泵和储水罐;所述储水罐内设有将储水罐分隔为上腔体和下腔体的半透膜,该上腔体与高压泵连通,下腔体与蒸馏水罐连通。

7.低沸高盐废水的处理工艺,其特征在于包括下列步骤:

步骤1:启动第一进料泵,将原液罐内的废液送入板式换热器组内进行换热;

步骤2:将换热后的废液打入常压精馏塔内进行精馏;常压精馏塔塔顶的蒸汽依次通过冷凝器、捕集器和塔顶冷凝器进行三次冷凝,冷凝后得到的甲醇产品存入回流罐内;而留在常压精馏塔塔底的物料经过再沸器加热;

步骤3:加热后的物料通过第二进料泵打入强制循环蒸发器内,并在强制循环蒸发器内升温升压;

步骤4:将升温升压后的物料打入分离器内闪蒸,浓缩液和二次蒸汽在分离器中进行汽液分离;气液分离后的二次蒸汽从分离器中出来通过压缩机加压后打入强制循环蒸发器内;而从分离器内析出的晶体通过出料泵打入稠厚器;

步骤5:稠厚后的晶体再通过离心机分离,离心后的晶体打包排出系统;

步骤6:将离心过程中降温的母液送入母液罐内加热;

步骤7:步骤4中气液分离后的浓缩液通过强制循环泵打入强制循环蒸发器内,重复步骤3;

步骤8:步骤6中加热后的母液达到蒸发温度后通过母液回流泵送入强制循环蒸发器,重复步骤3。

8.根据权利要求7所述的低沸高盐废水的处理装置,其特征在于,在步骤3升温升压过程中强制循环蒸发器内换热后的蒸汽冷凝成水流,打入蒸馏水水罐,并由凝水泵打入板式换热器内对废液换热,当温度小于等于35℃时,排出系统。

说明书

低沸高盐废水的处理装置和工艺

技术领域

本发明涉及污水处理装置技术领域,尤其涉及低沸高盐废水的处理装置和工艺。

背景技术

目前环境污染越来越严重,对水处理的要求也越来越高;废水会含有甲醇,甲醇对水生微生物有弱毒性;目前在对含有甲醇的废水处理时,一般采用气化法,但是这种方法,去除甲醇效果不够好,容易产生高盐废水,造成二次污染;并且这种方式的处理方法较为浪费资源,资源不能循环使用。

发明内容

本发明的目的是提供节约资源,且不易造成二次污染的低沸高盐废水的处理装置和工艺。

本发明的技术方案如下:

低沸高盐废水的处理装置,其特征在于,包括热交换模块、第一分离模块和第二分离模块;所述热交换模块包括依次连接的原液罐、第一进料泵、板式换热器组;所述第一分离模块包括依次连接的常压精馏塔、冷凝器、捕集器;所述第二分离模块包括依次连接的再沸器、第二进料泵、分离器、出料泵、稠厚器、离心机、母液罐;所述板式换热器组与常压精馏塔连接,常压精馏塔底端与再沸器连接;所述分离器下端通过强制循环泵与强制循环蒸发器连接;所述分离器顶端通过压缩机与强制循环蒸发器连接;所述强制循环蒸发器底端连接有蒸馏水罐,该蒸馏水罐通过凝水泵与板式换热器组连接;所述冷凝器和捕集器均与中转罐连接,该中转罐通过回流泵与塔顶冷凝器连接。通过原液罐储存原液,通过第一进料泵将原液传送到板式换热器中进行换热;通过设置常压精馏塔以将原液中的甲醇和蒸汽分离出来,其中通过冷凝器、捕集器和塔顶冷凝器使常压精馏塔塔顶蒸汽通过三级冷凝后直接得到甲醇产品;通过设置再沸器以加热常压精馏塔塔底的废液,使得废液通过第二进料泵流入强制循环蒸发器前溶液的温度能够满足蒸发器的蒸发温度;废液在强制循环蒸发器内加温加压后打入分离器内使废水中的盐结晶,结晶后再由稠厚器稠厚并打入离心机,通过离心机离心后打包送出,从而实现盐水的分离;而在离心过程中,液化的结晶又被与离心机连接的母液罐回收。

所述母液罐底端通过母液回流泵与分离器连接。通过设置母液回流泵,将母液罐回收的浓溶液再次打入分离器内进行结晶。

所述塔顶冷凝器与回流罐连接,该回流罐与泵连接。通过设置回流罐,用以收集甲醇,并通过泵以将甲醇送出系统外。

所述压缩机、分离器均连接有积液罐,该积液罐上还连接有与蒸馏水罐连接的积液泵。通过设置积液罐,用以收集冷却了的冷凝水,并通过积液罐将冷凝水送入蒸馏水罐内。

所述板式换热器组包括第一板式换热器,以及与第一板式换热器连接的第二板式换热器。通过设置第一、第二板式换热器,以对原液罐进行换热。

所述常压精馏塔与再沸器之间设置有反渗透装置;所述反渗透装置包括与常压精馏塔连接的高压泵和储水罐;所述储水罐内设有将储水罐分隔为上腔体和下腔体的半透膜,该上腔体与高压泵连通,下腔体与蒸馏水罐连通。通过高压泵将常压精馏塔内的废液打入上腔体中,由于采用半透膜的设计,上腔体的压力较大,废液中的水分将会流入下腔体中,而上腔体内的废液浓度也将升高;由于下腔体与蒸馏水罐连通,因此下腔体内的水将流入蒸馏水罐内收集起来,而上腔体内含有盐的浓溶液将流入再沸器内进行升温。

低沸高盐废水的处理工艺,其特征在于包括下列步骤:

步骤1:启动第一进料泵,将原液罐内的废液送入板式换热器组内进行换热;

步骤2:将换热后的废液打入常压精馏塔内进行精馏;常压精馏塔塔顶的蒸汽依次通过冷凝器、捕集器和塔顶冷凝器进行三次冷凝,冷凝后得到的甲醇产品存入回流罐内;而留在常压精馏塔塔底的物料经过再沸器加热;

步骤3:加热后的物料通过第二进料泵打入强制循环蒸发器内,并在强制循环蒸发器内升温升压;

步骤4:将升温升压后的物料打入分离器内闪蒸,浓缩液和二次蒸汽在分离器中进行汽液分离;气液分离后的二次蒸汽从分离器中出来通过压缩机加压后打入强制循环蒸发器内;而从分离器内析出的晶体通过出料泵打入稠厚器;

步骤5:稠厚后的晶体再通过离心机分离,离心后的晶体打包排出系统;

步骤6:将离心过程中降温的母液送入母液罐内加热;

步骤7:步骤4中气液分离后的浓缩液通过强制循环泵打入强制循环蒸发器内,重复步骤3;

步骤8:步骤6中加热后的母液达到蒸发温度后通过母液回流泵送入强制循环蒸发器,重复步骤3。常压精馏塔的塔底采出料液,由泵输送到强制循环蒸发器,由于精馏塔再沸器的温度较高,此时采出的溶液温度能够满足蒸发器的蒸发温度,因此不需要热源。物料在进入强制循环换热器升温升压,而后在结晶分离器内进行闪蒸,此时会有小颗粒的结晶析出。析出的结晶在结晶分离器内下落的过程中,晶型不断变大,最终从结晶分离器底部排料至离心机分离。浓缩液和二次蒸汽在结晶分离器中进行汽液分离。将溶液由泵输送分别通过蒸馏水换热器和蒸汽换热器,然后进入到精馏塔;预热后的废水进入常压精馏塔,塔顶蒸汽通过三级冷凝后得到甲醇产品;塔底氯化钠溶液部分经过再沸器进行加热,再沸器的热源为鲜蒸汽;气液分离后的浓缩液被强制循环泵打入强制循环换热器,浓缩液在强制循环蒸发器内继续进行升温,后进入分离器,在分离器内进行闪蒸,之后结晶析出,如此循环;离心后的结晶打包,在离心过程中降温了的母液经加热后达到蒸发温度返回系统继续进行蒸发浓缩;从分离器出来的85℃二次蒸汽,进入压缩系统;二次蒸汽被压缩后,温度可升高到103℃左右,压缩后的蒸汽再打入降膜和强制循环换热器加热物料;经预热后的物料进入蒸发器后,和压缩后升高到103℃的蒸汽进行换热蒸发,整个系统达到热平衡;整套蒸发系统通过PLC软件来控制,所有的输出和输入信号,系统的操作都可由配套的计算机完成。

在步骤3升温升压过程中强制循环蒸发器内换热后的蒸汽冷凝成水流,打入蒸馏水水罐,并由凝水泵打入板式换热器内对废液换热,当温度小于等于35℃时,排出系统。强制循环蒸发器加热物料的过程中,这部分温度约为103℃的蒸汽冷凝成水流至凝水灌并由蒸馏水泵泵入板式换热器与原料液换热,温度降至35℃左右排出系统。