申请日2016.05.18

公开(公告)日2016.09.28

IPC分类号C02F9/04

摘要

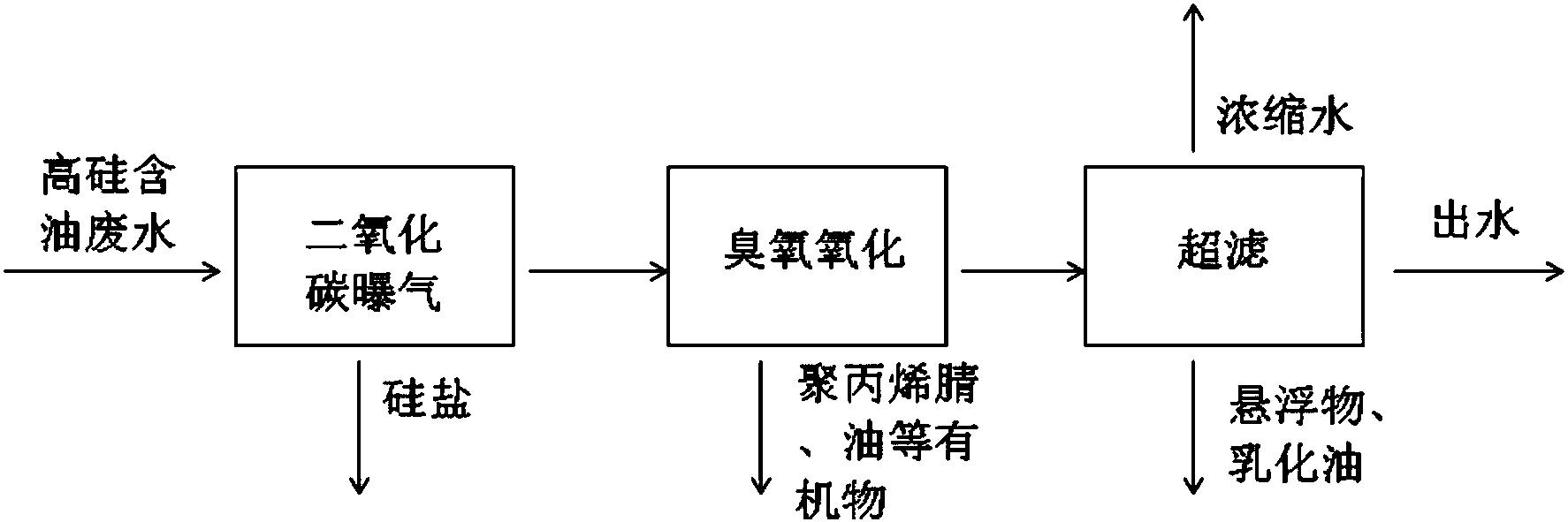

本发明涉及一种高硅含油废水的处理方法,其方法包括以下步骤:臭氧曝气、二氧化碳曝气、陶瓷膜过滤三个步骤。其主要原理是利用臭氧氧化分解废水中聚丙烯腈、油等有机物,降低料液的黏度;采用二氧化碳曝气,调节废水pH至3‑7,形成絮状硅酸胶体,降低废水中的硅含量;经上述工艺处理后的废水进入陶瓷超滤膜过滤系统进行过滤,除去固体悬浮物和乳化油。本发明具有臭氧和二氧化碳利用率高,可有效抑制膜表面的污染层的形成,提高膜处理单元的过滤通量和浓缩倍数等优点,大幅降低了高硅含油废水的设备总体投资费用和运行成本。

权利要求书

1.一种高硅含油废水的预处理方法,其具体步骤如下:

(1)臭氧氧化:采取臭氧曝气氧化高硅含油废水,分解水中的有机物,降低废水黏度;

(2)二氧化碳曝气:臭氧化处理后的废水采用二氧化碳曝气,调节高硅含油废水pH至3-7,使溶解硅酸钠产生絮状硅酸胶体并去除,从而降低废水中的硅含量;

(3)超滤:采用陶瓷超滤膜进一步脱除水中的固体悬浮物和乳化油。

2.根据权利要求1所述的预处理方法,其特征在于所述的步骤(1)和步骤(2)的顺序可互换。

3.根据权利要求1所述的预处理方法,其特征在于臭氧曝气和二氧化碳曝气采用的曝气头均为金属烧结管、陶瓷膜或橡胶膜片曝气系统;曝气头的孔径为0.5-100μm。

4.根据权利要求1所述的预处理方法,其特征在于步骤(1)中通过臭氧化使废水的黏度减少100%-500%。

5.根据权利要求1所述的预处理方法,其特征在于去除絮状硅酸胶体的方法为重力沉降、离心沉降、水力旋流、斜板沉降或气浮方法。

6.根据权利要求1所述的预处理方法,其特征在于步骤(3)中所述的陶瓷超滤膜的孔径为10-100nm;跨膜压差在0.1-0.8MPa;其浓缩倍数为5-15倍。

说明书

一种高硅含油废水的处理方法

技术领域

本发明涉一种高硅含油废水的处理方法,属于污水处理技术领域。

背景技术

高硅含油废水中存在大量的硅盐、油和聚丙烯酰胺等污染物,使得水质复杂、矿化度高、水体黏度高、乳化严重、可生化性差等,处理难度大。高硅含油废水其主要来源于三元复合驱采出水,压裂液,稠油废水等,目前传统工艺主要包括水解酸化、芬顿反应、混凝沉淀、反渗透、生化技术等。目前高硅含油废水处理后主要作为油田回注水使用,其水质标准要求达到《碎屑岩油藏注水水质推荐指标》(SY5329-94)中A1级特低渗透油层标准,其指标“5.1.1”为:含油量≤5mg/L,悬浮固体含量≤1mg/L,粒径中值≤1μm。专利CN102826680A提出一种油田高硅废水回用锅炉预处理工艺及装置,该发明采用破乳剂、表面活性剂和树脂处理油田高硅废水,处理后废水可直接回用热采锅炉。专利CN 103272433 A提出一种含硅粉废水的过滤净化处理方法,该发明采用投加珍珠岩或硅藻土进行厢式压滤,过滤处理量大,水质良好。但这些工艺对硅盐含量高、油水乳化严重、聚丙烯酰胺含量高等处理效果不佳,工艺流程复杂,难以达到A1级特低渗透油层标准。膜分离技术作为一种具有巨大前景的高效分离技术,近年来发展越来越快,被广泛应用于水处理领域。其中无机陶瓷膜具有良好的化学稳定性,机械稳定性,热力学稳定性,耐细菌等优良性能。专利CN102225812 A提出了一种油田回注水的处理方法,采用沉降罐沉淀部分悬浮物和污油后,经陶瓷膜过滤沉降后的水样达到A1级特低渗透油层标准,但该方法用于处理高硅含油废水时,硅盐和有机物在膜表面迅速形成致密的污染层,导致通量严重下降,膜清洗和再生困难。

发明内容

本发明的目的是针对高硅含油废水中硅盐含量高,聚丙烯腈、油等污染物易于在膜表面形成污染层的问题,而提出一种高效简便、能耗低的高硅含油废水处理方法。

本发明的技术方案为:一种高硅含油废水的预处理方法,其具体步骤如下:

(1)臭氧氧化:采取臭氧曝气氧化高硅含油废水,分解水中的有机物(聚丙烯酰胺、油等),降低废水黏度;

(2)二氧化碳曝气:臭氧化处理后的废水采用二氧化碳曝气,调节高硅含油废水pH至3-7,使溶解硅酸钠产生絮状硅酸胶体并去除,从而降低废水中的硅含量;

(3)超滤:采用陶瓷超滤膜进一步脱除水中的固体悬浮物和乳化油。

上述的步骤(1)和步骤(2)的顺序可互换;处理工艺既可先进行臭氧曝气,也可先进行二氧化碳曝气;更优选的方案是先进行臭氧曝气。

优选上述臭氧曝气和二氧化碳曝气采用的曝气头均为金属烧结管、陶瓷膜或橡胶膜片曝气系统;曝气头的孔径为0.5-100μm;最优选是孔径为1μm曝气系统。

优选上述步骤(1)中通过臭氧化使废水的黏度减少100%-500%。

优选上述去除絮状硅酸胶体的方法为重力沉降、离心沉降、水力旋流、斜板沉降或气浮方法。

优选上述步骤(3)中所述的陶瓷超滤膜的孔径为10-100nm;跨膜压差在0.1-0.8MPa;其浓缩倍数为5-15倍。

本发明的技术原理如下:

本发明采用臭氧在废水中形成羟基自由基与聚丙烯酰胺和油等有机物发生氧化反应从而降解有机物,降低含油量和黏度。采用二氧化碳曝气调节废水pH至3-7,在酸性条件下高硅含油废水中硅酸钠与二氧化碳发生反应形成絮状硅酸胶体降低废水中硅盐含量,其主要反应方程为Na2SiO3+CO2+H2O=H2SiO3+Na2CO3,膜分离采用陶瓷超滤技术,使得乳化油和固体悬浮物被有效截留。

有益效果:

1、针对高硅含油废水的水质特性,臭氧、二氧化碳、超滤三者协同作用下去除废水中硅盐和有机物,使得出水水质稳定,可达到油田回注水水质标准。

2、采用二氧化碳作为pH调节剂和絮凝剂,具有取材简单、无需添加任何化学药剂,能耗低,投资少的特点。

3、采用本发明的组合工艺可有效避免膜表面污染层的形成,能大幅提高废水的浓缩倍数和膜通量,降低设备的投资和运行成本。