申请日2016.05.09

公开(公告)日2016.08.31

IPC分类号C02F1/28; C02F1/72

摘要

本发明涉及一种工业废水中难降解有机物高效削减处理方法和装置,方法包括以下步骤:将难降解有机废水注入活性炭自生——再生反应器;投加粉末活性炭和过氧化氢;密闭、升温搅拌反应;固液分离,排出废水,收集固体;固体循环利用。装置包括粉末活性炭溶浆池、过氧化氢投料池、活性炭自生——再生反应器、贮存池和脱水机,活性炭自生——再生反应器与废水输送管、粉末活性炭溶浆池和过氧化氢投料池连通,活性炭自生——再生反应器顶部安装搅拌机、通过加热器加热、上部设有溢流管和释气管、底部设有固液两相出水管,固液两相出水管与贮存池连通,通过脱水机脱水。本发明的方法和装置能够对难降解有机物废水进行处理,实现颗粒活性炭原位自生及再生,运行成本低。

权利要求书

1.一种工业废水中难降解有机物高效削减处理方法,包括以下步骤:

(1)将难降解有机废水注入活性炭自生——再生反应器(3);

(2)分别向活性炭自生——再生反应器(3)中投加粉末活性炭和过氧化氢溶液;

(3)密闭活性炭自生——再生反应器(3),升温至150~200℃并搅拌反应5~7h;

(4)反应结束后的固液两相反应液经过脱水进行固液分离,排出去除了难降解有机物的废水,收集固体;

(5)收集的固体用于步骤(2)进行循环利用。

2.根据权利要求1所述的一种工业废水中难降解有机物高效削减处理方法,其特征在于:所述粉末活性炭采用湿法进行投加。

3.根据权利要求1所述的一种工业废水中难降解有机物高效削减处理方法,其特征在于:所述过氧化氢溶液的质量浓度为30%,投量为2~4mL/L废水。

4.根据权利要求1所述的一种工业废水中难降解有机物高效削减处理方法,其特征在于:所述粉末活性炭的投量为5~10g/L废水。

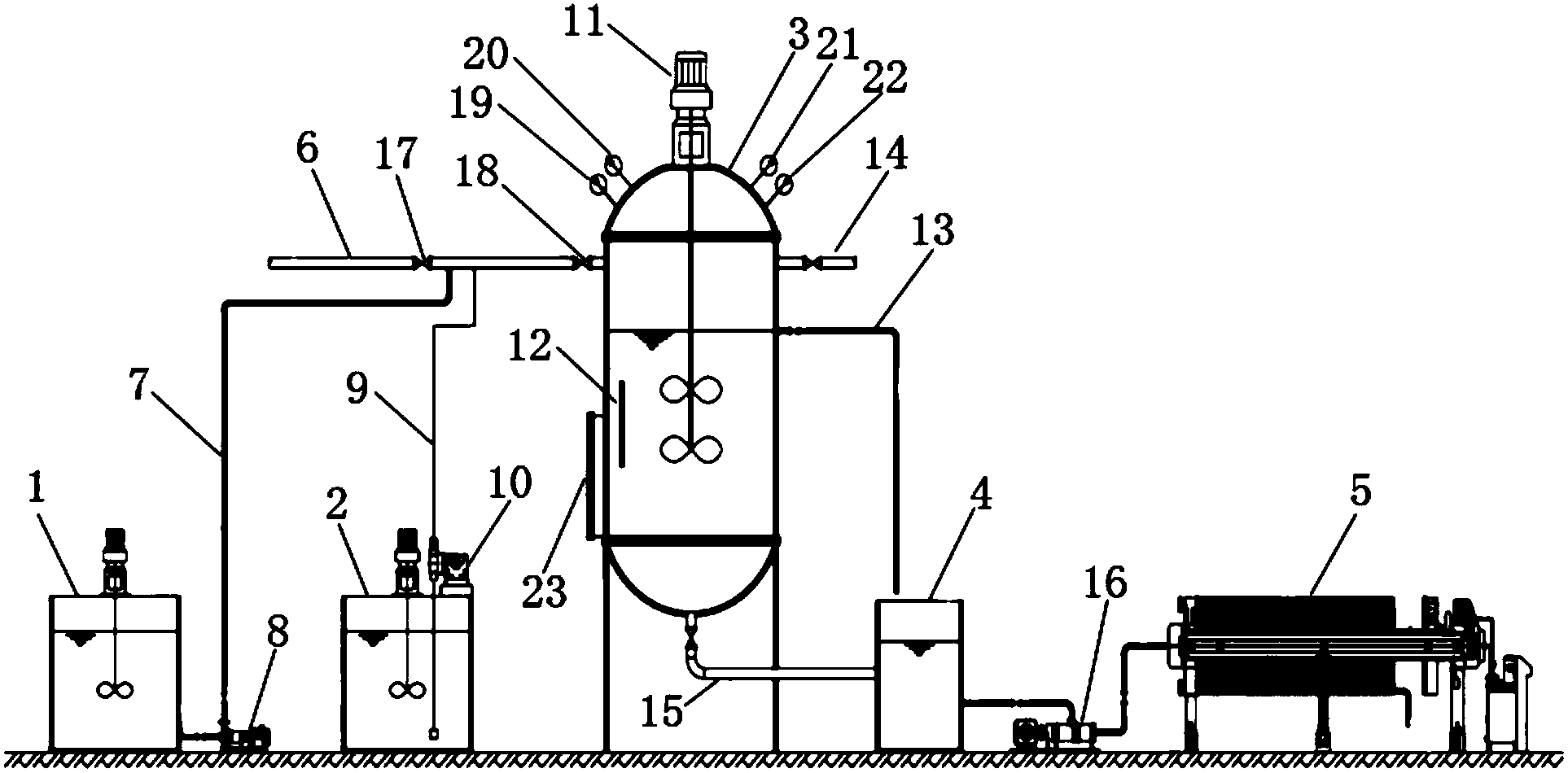

5.一种实现权利要求1所述的工业废水中难降解有机物高效削减处理方法的装置,包括粉末活性炭溶浆池(1)、过氧化氢投料池(2)、活性炭自生——再生反应器(3)、贮存池(4)和脱水机(5),其特征在于:所述活性炭自生——再生反应器(3)与废水输送管(6)连通,所述粉末活性炭溶浆池(1)通过粉末活性炭投料管(7)与活性炭自生——再生反应器(3)连通、通过第一投料泵(8)向活性炭自生——再生反应器(3)输料,所述过氧化氢投料池(2)通过过氧化氢投料管(9)与活性炭自生——再生反应器(3)连通、通过第二投料泵(10)向活性炭自生——再生反应器(3)投料,所述活性炭自生——再生反应器(3)顶部安装有搅拌机(11),活性炭自生——再生反应器(3)通过加热器(12)进行加热,所述活性炭自生——再生反应器(3)上部设有溢流管(13)和释气管(14),所述活性炭自生——再生反应器(3)底部设有固液两相出水管(15),所述固液两相出水管(15)与贮存池(4)连通,所述贮存池(4)通过输送泵(16)向脱水机(5)输送固液两相反应液。

6.根据权利要求5所述的一种工业废水中难降解有机物高效削减处理装置,其特征在于:所述粉末活性炭投料管(7)和过氧化氢投料管(9)与废水输送管(6)连通,所述废水输送管(6)上安装有第一控制阀(17)和第二控制阀(18),所述粉末活性炭投料管(7)和过氧化氢投料管(9)与废水输送管(6)的连接点设置于第一控制阀(17)和第二控制阀(18)之间。

7.根据权利要求5所述的一种工业废水中难降解有机物高效削减处理装置,其特征在于:所述活性炭自生——再生反应器(3)顶部安装有温度传感器(19)、温度报警器(20)、压力传感器(21)和压力报警器(22)。

8.根据权利要求5所述的一种工业废水中难降解有机物高效削减处理装置,其特征在于:所述溢流管(13)与活性炭自生——再生反应器(3)连通的位置设置于废水输送管(6)、粉末活性炭投料管(7)和过氧化氢投料管(9)以下,所述释气管(14)设置于溢流管(13)以上的位置。

9.根据权利要求5所述的一种工业废水中难降解有机物高效削减处理装置,其特征在于:所述活性炭自生——再生反应器(3)侧壁设有人孔(23)。

10.根据权利要求5所述的一种工业废水中难降解有机物高效削减处理装置,其特征在于:所述溢流管(13)的出水口设置于贮存池(4)的上方。

说明书

工业废水中难降解有机物高效削减处理方法和装置

技术领域

本发明属于工业废水处理的技术领域,特别是涉及一种工业废水中难降解有机物高效削减处理方法和装置。

背景技术

印染、化工、制药等工业废水处理难度高的问题众所周知,目前工程界开始应用臭氧、芬顿等高级氧化的技术,利用其强氧化性在去除废水中一部分有机物的同时改善废水的可生化性,后续采用生物处理,以提高废水中有机物的去除效率;或将臭氧、芬顿等用于二级生化出水的深度处理,以进一步去除难以生化降解的有机物。但在实际应用中,许多工业废水由于含有的有机物质成分复杂,采用上述高级氧化技术往往亦难以获得良效。从理论上分析,对于这类处理难度更高的难降解有机工业废水,只能采用氧化效率更高的湿式氧化、超临界氧化等方法,但这类方法由于装备操作复杂、难以大中型化、投资及运行成本高等限制性因素,难以推向工程实践。活性炭吸附技术是去除废水中有机物公认的有效技术,对于废水中难降解有机物去除具有良好的广谱性,但吸附饱和后再生费用高是其应用中最大的障碍。

发明内容

本发明所要解决的技术问题是提供一种工业废水中难降解有机物高效削减处理方法,实现对工业废水中的难降解有机物的去除,同时粉末活性炭能够原位自生和再生。

本发明解决其技术问题所采用的技术方案是提供一种工业废水中难降解有机物高效削减处理方法,包括以下步骤:

(1)将难降解有机废水注入活性炭自生——再生反应器;

(2)分别向活性炭自生——再生反应器中投加粉末活性炭和过氧化氢溶液;

(3)密闭活性炭自生——再生反应器,升温至150~200℃并搅拌反应5~7h;

(4)反应结束后的固液两相反应液经过脱水进行固液分离,排出去除了难降解有机物的废水,收集固体;

(5)收集的固体用于步骤(2)进行循环利用。

作为本发明一种优选的实施方式,所述粉末活性炭采用湿法进行投加。

作为本发明另一种优选的实施方式,所述过氧化氢溶液的质量浓度为30%,投量为2~4mL/(L废水)。

作为本发明另一种优选的实施方式,所述粉末活性炭的投量为5~10g/(L废水)。

本发明所要解决的另一技术问题是提供一种实现上述工业废水中难降解有机物高效削减处理方法的装置,能够用于难降解有机物废水的处理,实现粉末活性炭的原位自生及再生,结构简单,运行成本低。

本发明解决这一技术问题所采用的技术方案是提供一种工业废水中难降解有机物高效削减处理装置,包括粉末活性炭溶浆池、过氧化氢投料池、活性炭自生——再生反应器、贮存池和脱水机,所述活性炭自生——再生反应器与废水输送管连通,所述粉末活性炭溶浆池通过粉末活性炭投料管与活性炭自生——再生反应器连通、通过第一投料泵向活性炭自生——再生反应器输料,所述过氧化氢投料池通过过氧化氢投料管与活性炭自生——再生反应器连通、通过第二投料泵向活性炭自生——再生反应器投料,所述活性炭自生——再生反应器顶部安装有搅拌机,活性炭自生——再生反应器通过加热器进行加热,所述活性炭自生——再生反应器上部设有溢流管和释气管,所述活性炭自生——再生反应器底部设有固液两相出水管,所述固液两相出水管与贮存池连通,所述贮存池通过输送泵向脱水机输送固液两相反应液。

作为本发明一种优选的实施方式,所述粉末活性炭投料管和过氧化氢投料管与废水输送管连通,所述废水输送管上安装有第一控制阀和第二控制阀,所述粉末活性炭投料管和过氧化氢投料管与废水输送管的连接点设置于第一控制阀和第二控制阀之间。

作为本发明另一种优选的实施方式,所述活性炭自生——再生反应器顶部安装有温度传感器、温度报警器、压力传感器和压力报警器。

作为本发明另一种优选的实施方式,所述溢流管与活性炭自生——再生反应器连通的位置设置于废水输送管、粉末活性炭投料管和过氧化氢投料管以下,所述释气管设置于溢流管以上的位置。

作为本发明另一种优选的实施方式,所述活性炭自生——再生反应器侧壁设有人孔。

作为本发明另一种优选的实施方式,所述溢流管的出水口设置于贮存池的上方。

有益效果

本发明的工业废水中难降解有机物高效削减处理方法,利用粉末活性炭对废水中的难降解有机物进行吸附,再通过活性炭自生——再生反应器内部过氧化氢的湿式氧化和水热炭化的双重作用,实现粉末活性炭的自生和再生,经过脱水处理从而收集到自生和再生的粉末活性炭,将难降解的有机物转化为能够进行循环利用的活性炭。该处理方法一方面实现了对废水中难降解有机物的去除,另一方面使得粉末活性炭能够原位自生和再生,实现粉末活性炭的循环利用,从而降低了难降解有机废水处理的成本。

本发明的工业废水中难降解有机物高效削减处理装置,在粉末活性炭投料池中进行粉末活性炭溶浆配制,在过氧化氢投料池中进行过氧化氢溶液配制,再将粉末活性炭溶浆、过氧化氢溶液和难降解有机废水在活性炭自生——再生反应器中进行混合,通过粉末活性炭的吸附作用对废水中的难降解有机物进行吸附,再进行密闭、升温、搅拌反应,在过氧化氢的湿式氧化反应和水热炭化的双重作用实现粉末活性炭的原位自生和再生,反应结束的固液两相反应液通过脱水机进行固液两相分离,所得液体即为除去了难降解有机物的废水,所得固定即为自生和再生的粉末活性炭,能够进行循环利用。本发明的装置结构简单,能够进行中大型化推广应用,操作简便,易于控制,运行成本低。