申请日2015.05.19

公开(公告)日2015.08.19

IPC分类号C02F9/10; C04B38/06; C02F1/38; C02F1/36; C02F1/44

摘要

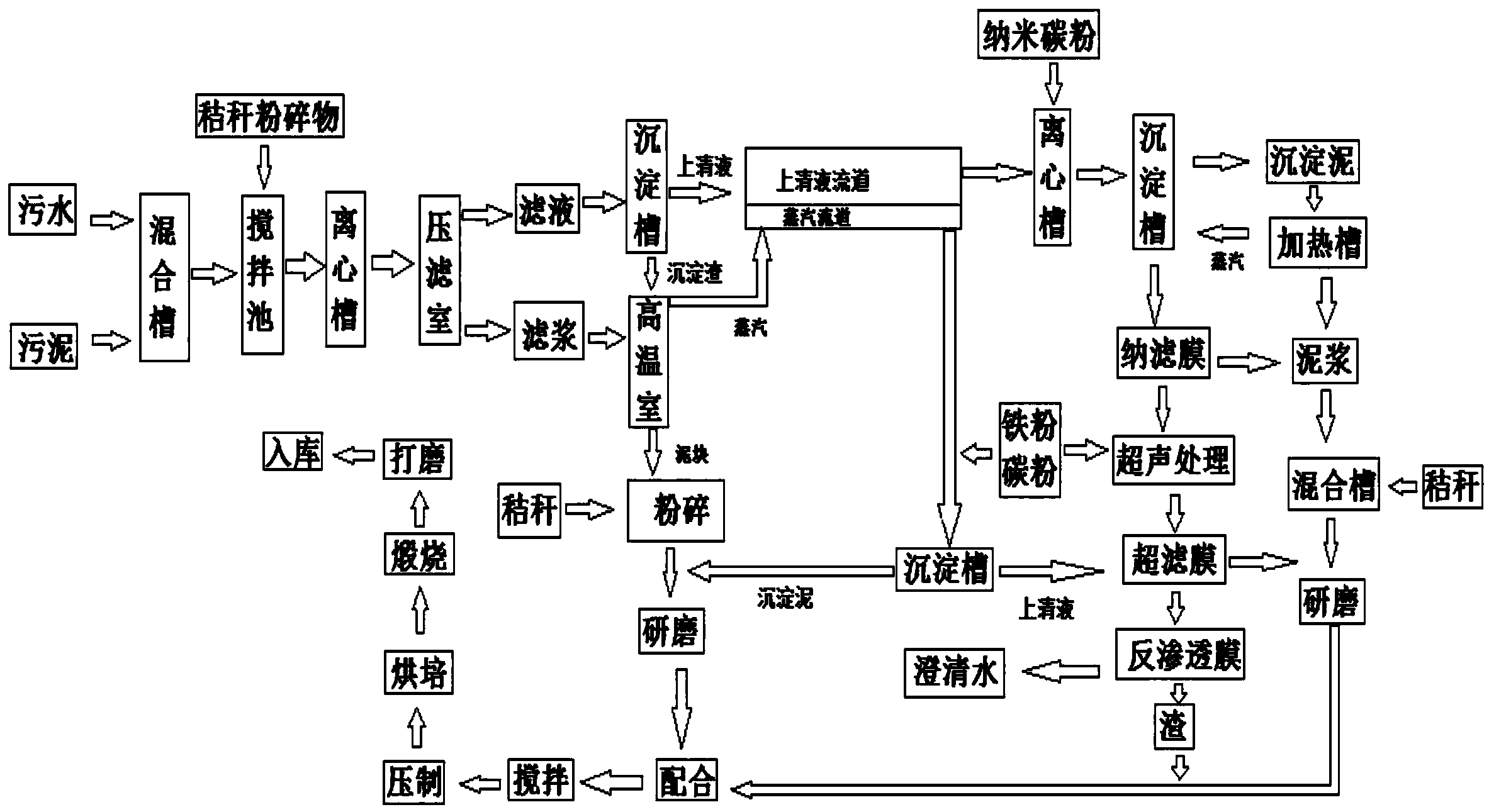

本发明涉及废水处理技术领域,尤其是一种污泥、污水联合处理方法,通过秸秆的不断加入,结合碳粉铁粉的加入,在结合纳滤、超滤、反渗透技术,引入超声、离心处理技术,再将高温分解与换热器的处理,使得整个工艺中的能耗降低,污水净化程度较深,并且将净化污水获得的污泥或者渣在经过加入秸秆研磨后配合、搅拌、压制、烘培、煅烧、打磨入库等步骤制备成砖坯,进而获得更多的产品,提高了污水污泥处理的附加值;并且能大量的加入秸秆成分,使得秸秆成分在煅烧过程中再次发生作用,降低制砖工艺的能耗,提高砖坯的质量,进一步的降低了污水污泥处理的成本。

权利要求书

1.一种污泥、污水联合处理方法,其特征在于,包括以下步骤:

(1)污水污泥混合:将污水与污泥在混合槽中进行混合获得浆 液,并且污水与污泥进行混合时的混合比使得浆液中的浓度为 50-85%,并将浆液转入搅拌池中,并采用搅拌速度为120-140r/min进 行搅拌处理,并向搅拌池中加入浆液重量的0.3-0.6倍的秸秆粉碎物, 待秸秆粉碎物加入完成之后,再持续搅拌速度搅拌10-20min,再将其 流转入离心槽中进行离心处理20-30min,再将其置入压滤室中进行压 滤处理,获得滤液和滤浆;

(2)滤液滤浆处理:将滤液送入沉淀槽中沉淀处理8-10h,并用 泵抽取沉淀槽中的上清液,并将沉淀槽中的沉淀渣与滤浆进行混合 后,送入高温室,上清液通过管道与热交换器的上清液流道相连接, 高温室中产生的蒸汽通过管道与热交换器的蒸汽流道相连接;沉淀渣 与滤浆的混合料在高温室中通过处理后,获得水分含量为1-3%的泥 块,并将泥块送入粉碎机中进行粉碎处理,并在粉碎机中进行粉碎处 理的同时,再向粉碎机中加入秸秆,秸秆的加入量为泥块量的0.1-0.3 倍,粉碎至80-90目后,待用;将热交换器中蒸汽流道流出来的液体 与铁粉和碳粉在管道内进行混合,并将其流入沉淀槽中,使其在沉淀 槽中沉淀处理8-9h,并将沉淀槽中的沉淀泥a与上清液分离待用;将 热交换器的上清液流道流出来的液体通入离心槽,并同时向离心槽中 加入纳米碳粉,恒温离心处理30-40min,再将其送入沉淀槽沉淀处理 8-10h,获得沉淀泥b和沉淀清液,沉淀清液送入纳滤膜进行纳滤处理, 获得纳滤液和纳滤渣;纳滤液转入超声处理器中与铁粉和碳粉进行混 合,并采用超声频率为405Hz-1150Hz处理10-20min,再将其与对蒸汽 流道流出的液体进行处理获得的上清液混合送入超滤膜中进行超滤 处理,获得超滤液和超滤渣;超滤液送入反渗透膜中处理,获得澄清 水和渣;将沉淀泥b送入加热槽加热至温度为60-80℃,并恒温加入处 理5-10min,获得蒸汽和泥浆,泥浆与纳滤渣进行混合后,在混合槽 中与秸秆进行混合处理,秸秆混合量为泥浆与纳滤渣混合后的物料的 0.1-0.3倍,混合过程中采用搅拌速度为120-150r/min搅拌处理,待秸 秆添加完成之后,持续搅拌处理20-30min,再将超滤渣加入到其中进 行混合,并将混合后的物料送入研磨机研磨,待用;

(3)将粉碎至80-90目待用的混合物采用研磨机进行研磨处理, 使得研磨后的粉末的粒度为100-130目,再将掺入超滤渣进行研磨待 用的浆料添加入其中,同时将反渗透处理后的渣加入其中,粉末与浆 料、渣之间的配合比为按照重量比计为7:2:3,并在配合过程中,调整 配合槽的温度为90-120℃,并采用搅拌速度为80-120r/min搅拌处理, 待添加配合完成后,再持续恒温搅拌处理5-10min,并在10-20s将温度 降温至常温环境储存待用;

(4)将步骤3)待用的物质送入压制成型装置中,采用压力为 4.1-5.3㎏/㎡压制成型处理,并在压制过程中,采用振动频率为 50-110Hz振动处理40-70s,获得初坏;

(5)将初坏采用40-55℃的温度烘培处理至初坏含水量为1-3%, 获得半成品;并将半成品送入煅烧室进行煅烧处理,煅烧采用三段式 煅烧,第一段煅烧的温度为100-300℃、煅烧时间为20-30min,第二 段煅烧的温度为500-900℃、50-70min,第三段煅烧的温度为 1100-1300℃、10-30min,并将煅烧完成的坯体在自然环境中冷却至常 温,再将其打磨光滑后送入库房,即完成对污泥、污水联合处理。

2.如权利要求1所述的污泥、污水联合处理方法,其特征在于, 所述的将沉淀泥b送入加热槽加热过程中产生的蒸汽通过管道返回至 沉淀泥b产生的沉淀槽中。

3.如权利要求1所述的污泥、污水联合处理方法,其特征在于, 所述的将热交换器中蒸汽流道流出来的液体与铁粉和碳粉在管道内 进行混合,其中铁粉与碳粉的配合比为4:3,铁粉与碳粉混合后加入 到液体中的量为每升液体加入200-500g。

4.如权利要求1所述的污泥、污水联合处理方法,其特征在于, 所述的向离心槽中加入纳米碳粉,纳米碳粉的加入量为每升液体加入 20-50g。

5.如权利要求1或4所述的污泥、污水联合处理方法,其特征在 于,所述的向离心槽中加入纳米碳粉,其中纳米碳粉的纳米级为 100-500nm。

6.如权利要求1所述的污泥、污水联合处理方法,其特征在于, 所述的纳滤液转入超声处理器中与铁粉和碳粉进行混合,其中铁粉与 碳粉配合比为2:1,铁粉与碳粉混合后加入到超声处理器中与纳滤液 混合的加入量为每升纳滤液加入90-130g。

7.如权利要求1所述的污泥、污水联合处理方法,其特征在于, 所述的秸秆为玉米秸秆、甘蔗秸秆、稻草、小麦秸秆中的一种或者几 种的混合物。

8.如权利要求1所述的污泥、污水联合处理方法,其特征在于, 所述的秸秆含水量为15-25%。

9.如权利要求1所述的污泥、污水联合处理方法,其特征在于, 所述的将热交换器中蒸汽流道流出来的液体与铁粉和碳粉在管道内 进行混合,采取的加入方式为先将铁粉或碳粉加入,再将碳粉或铁粉 加入,铁粉加入量为每升液体加入50-70g,碳粉的加入量为每升液体 加入30-50g;所述的纳滤液转入超声处理器中与铁粉和碳粉进行混 合,采取的加入方式为先将铁粉或碳粉加入,再将碳粉或铁粉加入, 铁粉加入量为每升液体加入60-80g,碳粉的加入量为每升液体加入 40-45g。

10.如权利要求1或3或6或9所述的污泥、污水联合处理方法,其 特征在于,所述的铁粉为120-300目的粉末;碳粉为90-110目的粉末。

说明书

一种污泥、污水联合处理方法

技术领域

本发明涉及废水处理技术领域,尤其是一种污泥、污水联合处理 方法。

背景技术

水污染是人类面临的日益严重的问题,我国做为水资源相对短缺 的国家,工业污水的处理和再利用成为当务之急。目前的污水脱色处 理常使用活性炭脱色法,矿物脱色法如膨润土吸附剂,氧化还原脱色 法如臭氧、H2O2和FeSO4混合脱色,混凝脱色法,无机絮凝剂脱 色法如氧化镁,硫酸镁脱色,有机絮凝剂脱色法如醇性醋酸十八胺、 十八烷基三甲基氯化铵和十六烷基溴化吡啶盐结合法脱色,以及天然 高分子及其改性物质脱色如淀粉和木质素等方法。但是上述方法存在 着一定的局限性和较为明显的缺点,如活性炭脱色法,活性炭虽然吸 附性能优良,但是不可再生,污水脱色成本高;而矿物脱色法脱色效 果好,但脱色周期长;氧化还原脱色法运行成本高,不适于大规模使 用;絮凝剂脱色法絮凝剂用量较大,脱色效果不佳。并且,在上述现 有技术中对于污水脱色处理的方法中需要加入大量的化学药剂,而这 些化学药剂的购买成本较高,进而使得对污水处理的成本加高,并且 处理的时间较长,能耗大;另外,在现有技术的污水处理过程中,大 多数技术仅仅是针对污水作出的处理,而对生活环境中存在的污泥的 处理却还不够,并且也没有将污水和污泥处理的工艺进行结合起来处 理。

再者,现有技术中对污水处理之后将会获得大量的沉淀渣,或者 又称为污泥,其原因是,现有技术中的污水处理技术仅仅是对获得的 污水的质量进行考虑而获得较高质量的清水,却没有对污水处理过程 中产生的污泥进行综合利用处理,导致污泥的堆存量较大,进而造成 环境的二次污染;当然也有研究者将污水处理过程中产生的污泥用于 建筑材料的制作,但是,污水处理获得的污泥中依然含有部分水资源, 而这部分水资源则是在综合利用污泥时,将污泥中的水分进行压滤 掉,进而造成了二次污水的产生,再进一步的造成了水资源的浪费和 环境的污染。

同时,在采用污泥进行建筑材料制作过程中,由于污水处理时添 加了大量的化学药剂,进而使得建筑材料制作过程中的污泥的性能难 以控制,降低了建筑材料的性能;进而导致污水处理过程中产生的污 泥难以被应用以及生活环境中产生的污泥中,因有害物质较高,难以 被应用;进而造成这两种污泥对环境造成二次污染。

同时,传统的污水处理技术,仅仅是依靠单一的化学药剂处理或 者物理作用处理或者简单的物理作用与化学药剂相结合进行处理,进 而导致对污水处理的深度不够深,导致处理时候,各个阶段的设备负 荷较大,成倍较高。

基于此,本研究者经过结合建筑学的知识和污水、污泥处理领域 的知识,通过长期的探索与研究,将污泥、污水联合处理提供了一种 新方案和新思路,并将建筑材料的制备以及污泥、污水的处理相结合, 使得污水、污泥处理过程中的二次污染被消除,为污水、污泥联合处 理提供了一种新思路。

发明内容

为了解决现有技术中存在的上述技术问题,本发明提供一种污 泥、污水联合处理方法,能够将污水与污泥通过配合,进而使得污水 中的杂质和污泥中难以被除去掉的金属离子进行相互的融合在污泥 和污水中,即使得污水与污泥相互之间发生互补作用,达到相互清楚 其中的污染物;并将污水污泥进行压滤分离之后进行单独处理,使得 污水与污泥中的杂质均能够得到进一步的处理,并且能够将处理完成 的污水与污泥进行综合利用,获得澄清水和砖坯,增强污水处理过程 中的产品附加值,并且制作获得的砖坯通过秸秆等的加入,能够使得 煅烧过程中,在砖坯内部形成致密的空隙,进而达到优良的保温隔音 效果,而且还能降低制砖的能耗。

具体是通过以下技术方案得以实现的:

一种污泥、污水联合处理方法,包括以下步骤:

(1)污水污泥混合:将污水与污泥在混合槽中进行混合获得浆 液,并且污水与污泥进行混合时的混合比使得浆液中的浓度为 50-85%,并将浆液转入搅拌池中,并采用搅拌速度为120-140r/min进 行搅拌处理,并向搅拌池中加入浆液重量的0.3-0.6倍的秸秆粉碎物, 待秸秆粉碎物加入完成之后,再持续搅拌速度搅拌10-20min,再将其 流转入离心槽中进行离心处理20-30min,再将其置入压滤室中进行压 滤处理,获得滤液和滤浆;

(2)滤液滤浆处理:将滤液送入沉淀槽中沉淀处理8-10h,并用 泵抽取沉淀槽中的上清液,并将沉淀槽中的沉淀渣与滤浆进行混合 后,送入高温室,上清液通过管道与热交换器的上清液流道相连接, 高温室中产生的蒸汽通过管道与热交换器的蒸汽流道相连接;沉淀渣 与滤浆的混合料在高温室中通过处理后,获得水分含量为1-3%的泥 块,并将泥块送入粉碎机中进行粉碎处理,并在粉碎机中进行粉碎处 理的同时,再向粉碎机中加入秸秆,秸秆的加入量为泥块量的0.1-0.3 倍,粉碎至80-90目后,待用;将热交换器中蒸汽流道流出来的液体 与铁粉和碳粉在管道内进行混合,并将其流入沉淀槽中,使其在沉淀 槽中沉淀处理8-9h,并将沉淀槽中的沉淀泥a与上清液分离待用;将 热交换器的上清液流道流出来的液体通入离心槽,并同时向离心槽中 加入纳米碳粉,恒温离心处理30-40min,再将其送入沉淀槽沉淀处理 8-10h,获得沉淀泥b和沉淀清液,沉淀清液送入纳滤膜进行纳滤处理, 获得纳滤液和纳滤渣;纳滤液转入超声处理器中与铁粉和碳粉进行混 合,并采用超声频率为405Hz-1150Hz处理10-20min,再将其与对蒸汽 流道流出的液体进行处理获得的上清液混合送入超滤膜中进行超滤 处理,获得超滤液和超滤渣;超滤液送入反渗透膜中处理,获得澄清 水和渣;将沉淀泥b送入加热槽加热至温度为60-80℃,并恒温加入处 理5-10min,获得蒸汽和泥浆,泥浆与纳滤渣进行混合后,在混合槽 中与秸秆进行混合处理,秸秆混合量为泥浆与纳滤渣混合后的物料的 0.1-0.3倍,混合过程中采用搅拌速度为120-150r/min搅拌处理,待秸 秆添加完成之后,持续搅拌处理20-30min,再将超滤渣加入到其中进 行混合,并将混合后的物料送入研磨机研磨,待用;

(3)将粉碎至80-90目待用的混合物采用研磨机进行研磨处理, 使得研磨后的粉末的粒度为100-130目,再将掺入超滤渣进行研磨待 用的浆料添加入其中,同时将反渗透处理后的渣加入其中,粉末与浆 料、渣之间的配合比为按照重量比计为7:2:3,并在配合过程中,调整 配合槽的温度为90-120℃,并采用搅拌速度为80-120r/min搅拌处理, 待添加配合完成后,再持续恒温搅拌处理5-10min,并在10-20s将温度 降温至常温环境储存待用;

(4)将步骤3)待用的物质送入压制成型装置中,采用压力为 4.1-5.3㎏/㎡压制成型处理,并在压制过程中,采用振动频率为 50-110Hz振动处理40-70s,获得初坏;

(5)将初坏采用40-55℃的温度烘培处理至初坏含水量为1-3%, 获得半成品;并将半成品送入煅烧室进行煅烧处理,煅烧采用三段式 煅烧,第一段煅烧的温度为100-300℃、煅烧时间为20-30min,第二 段煅烧的温度为500-900℃、50-70min,第三段煅烧的温度为 1100-1300℃、10-30min,并将煅烧完成的坯体在自然环境中冷却至常 温,再将其打磨光滑后送入库房,即完成对污泥、污水联合处理。

所述的将沉淀泥b送入加热槽加热过程中产生的蒸汽通过管道返 回至沉淀泥b产生的沉淀槽中。

所述的将热交换器中蒸汽流道流出来的液体与铁粉和碳粉在管 道内进行混合,其中铁粉与碳粉的配合比为4:3,铁粉与碳粉混合后 加入到液体中的量为每升液体加入200-500g。

所述的向离心槽中加入纳米碳粉,纳米碳粉的加入量为每升液体 加入20-50g。

所述的向离心槽中加入纳米碳粉,其中纳米碳粉的纳米级为 100-500nm。

所述的纳滤液转入超声处理器中与铁粉和碳粉进行混合,其中铁 粉与碳粉配合比为2:1,铁粉与碳粉混合后加入到超声处理器中与纳 滤液混合的加入量为每升纳滤液加入90-130g。

所述的秸秆为玉米秸秆、甘蔗秸秆、稻草、小麦秸秆中的一种或 者几种的混合物。

所述的秸秆含水量为15-25%。

所述的将热交换器中蒸汽流道流出来的液体与铁粉和碳粉在管 道内进行混合,采取的加入方式为先将铁粉或碳粉加入,再将碳粉或 铁粉加入,铁粉加入量为每升液体加入50-70g,碳粉的加入量为每升 液体加入30-50g;所述的纳滤液转入超声处理器中与铁粉和碳粉进行 混合,采取的加入方式为先将铁粉或碳粉加入,再将碳粉或铁粉加入, 铁粉加入量为每升液体加入60-80g,碳粉的加入量为每升液体加入 40-45g。

所述的铁粉为120-300目的粉末;碳粉为90-110目的粉末。

与现有技术相比,本发明的技术效果在于:

通过将污水与污泥按照一定的配比进行混合,使得污水中污泥的 浓度在可控范围之内,并将污水与污泥在混合槽中混合后,加入到搅 拌池中,并向搅拌池中加入秸秆粉碎物,进而使得污泥中的有害杂质 以及易溶于水中重金属等物质能够溶于污水之中,进而达到污泥中的 有害物质溶于污水之中,污水中的部分有害物质(沉淀类型的)被污 泥带走;并且经过秸秆粉碎物在搅拌池中的混合搅拌作用,进而使得 污水中的大量污渍被秸秆的管束吸附进而沉淀下来,降低污水中的杂 质含量,也使得污泥中的离子型物质部分溶于污水之中。

再者,结合离心槽中的离心处理,使得污水与污泥中的杂质相互 脱离,并结合压滤室的压滤处理,使得滤液和滤浆分离,进而达到对 污水净化的目的;并且通过滤液在沉淀槽中处理,使得滤液中的杂质 进一步的被去除,并获得沉淀渣和上清液,进而使得对污水的净化程 度更深,并且将沉淀渣与滤浆均通过高温室处理,获得蒸汽和泥块; 并通过高温室出来的蒸汽去对上清液在热交换器中进行热交换处理, 进而使得上清液的温度得到提高,进而达到了节能降耗的目的;

其次,将蒸汽流道的液体和上清液流道的液体经过后续工艺的处 理,使得液体中的杂质能够进一步的去除掉,并通过在后续工艺中, 采用铁粉与碳粉的加入,使得铁粉与碳粉在液体中形成铁碳微电解 池,进而达到对液体进行铁碳微电解,进而使得上清液流道出来的液 体和蒸汽流道出来的液体中的有机物被分解,进而使得有色基团发生 分解和降化,并且降低废液中的有机物的含量,进而达到对污水进行 脱色处理的功效,并结合对上清液流道流出来的液体采用加入纳米碳 粉进行离心后沉淀处理,再将沉淀槽中的清液进行纳滤后,再在超声 处理时进行铁碳微电解,进而使得废液中的杂质含量能够被进一步的 降低,提高对废水脱色处理的功效和降低对废水脱色处理的成本;并 且在纳米碳粉加入时,已经对废水进行了初步的脱色或净化处理,进 而使得废水的有色杂质的含量相对减弱,降低了对废水深程度的脱色 净化的难度和净化成本。

同时,在将蒸汽流道和上清液流道出来的液体在通过铁碳微电解 处理之后,进行合并经过超滤膜超滤处理,再经过反渗透膜反渗透处 理,使得污水的污渍含量得到进一步的降低,并且也降低了废水净化 处理过程中的水损失量,提高了产水量,降低了净水成本,并通过对 各种过滤、膜滤后的渣滓进行处理,并将从高温室出来的泥块在粉碎 机中与秸秆进行混合粉碎处理,并加入蒸汽流道出来的水进行铁碳微 电解处理获得的沉淀泥进行混合研磨;将从上清液流道出来的液体进 行沉淀处理获得的沉淀泥与纳滤膜纳滤处理获得的渣以及超滤膜处 理获得渣进行混合,在于秸秆进行混合后研磨;再将上述两次研磨的 产品与反渗透膜出来的渣进行配合之后,用于砖的生产,进而增大了 污水处理的附加产品的产出,提高了污水处理的附加值,降低了污水 处理的成本。

在通过上述配合的原料通过搅拌均匀后,在压制,并先经过低温 烘培处理,避免了砖块的开裂现象,再将干燥至水分含量为小于1% 左右的砖坯之后,再将砖坯置于煅烧炉中进行煅烧处理,并对煅烧时 间进行控制,进而使得砖坯的质量较优,最后对砖坯进行打磨入库处 理,进而确保了在污水处理过程中污泥的综合利用途径,并对综合利 用途径过程的工艺步骤和工艺参数进行控制,确保了获得砖坯的质量 较佳,并使得砖坯的抗折强度达到35.77-63.59MPa,提高了砖坯的质 量。

并且通过在污水处理过程不断加入秸秆,而大多数秸秆属于纤维 束管束材料,其能够大量对污水中的杂质进行吸附沉淀,进而增大污 泥的产出量和污水的产量,降低后续对污水处理的难度,并且提高污 泥中秸秆的相对含量,并通过在后续制砖工艺中,通过煅烧过程,能 够降低制砖的能耗,也能够使得砖的内部结构发生变化,改变砖的空 心结构,增强砖的保温隔音性能;因此,使得污水处理的附加产品增 加,提高了污水处理的附加值,降低了污水处理的成本,降低了污水 处理过程中的能耗。

本发明的污泥、污水处理工艺流程通过秸秆的不断加入,结合碳 粉铁粉的加入,在结合纳滤、超滤、反渗透技术,引入超声、离心处 理技术,再将高温分解与换热器的处理,使得整个工艺中的能耗降低, 污水净化程度较深,并且将净化污水获得的污泥或者渣在经过加入秸 秆研磨后配合、搅拌、压制、烘培、煅烧、打磨入库等步骤制备成砖 坯,进而获得更多的产品,提高了污水污泥处理的附加值;并且能大 量的加入秸秆成分,使得秸秆成分在煅烧过程中再次发生作用,降低 制砖工艺的能耗,提高砖坯的质量,进一步的降低了污水污泥处理的 成本。

本发明的工艺操作简单,污水处理时间短,能够循环进行操作处 理,其污水污泥处理能力强,避免了三废的二次污染,具有显著的环 保价值和经济效益。