申请日2015.05.20

公开(公告)日2015.11.25

IPC分类号C02F11/12; B01D25/12

摘要

本实用新型公开了一种双体式污水污泥深度脱水装置,经过初步脱水含水率较高的污泥被送料装置从储料仓送入压滤腔,同时采用两个深度脱水子装置,每个子装置都能独立完成污泥深度脱水,效率比单个脱水装置提高一倍;二次深度脱水时,挤压传动系统中的动力传动机构动作,带动推拉板,从而驱动第一肘杆和第二肘杆向前推进,以作用于相应的挤压板,在对污泥进行挤压的过程中,依靠两个子装置的相互作用力,以实现互相挤压,仅需要外界(动力传动机构)较小的力,当第一肘杆和第二肘杆处于同一直线位置时,达到最省力的阶段,外力只要保持推拉板的位置即可满足对污泥的高压压滤深度脱水,从而得到含水率低的污泥。

权利要求书

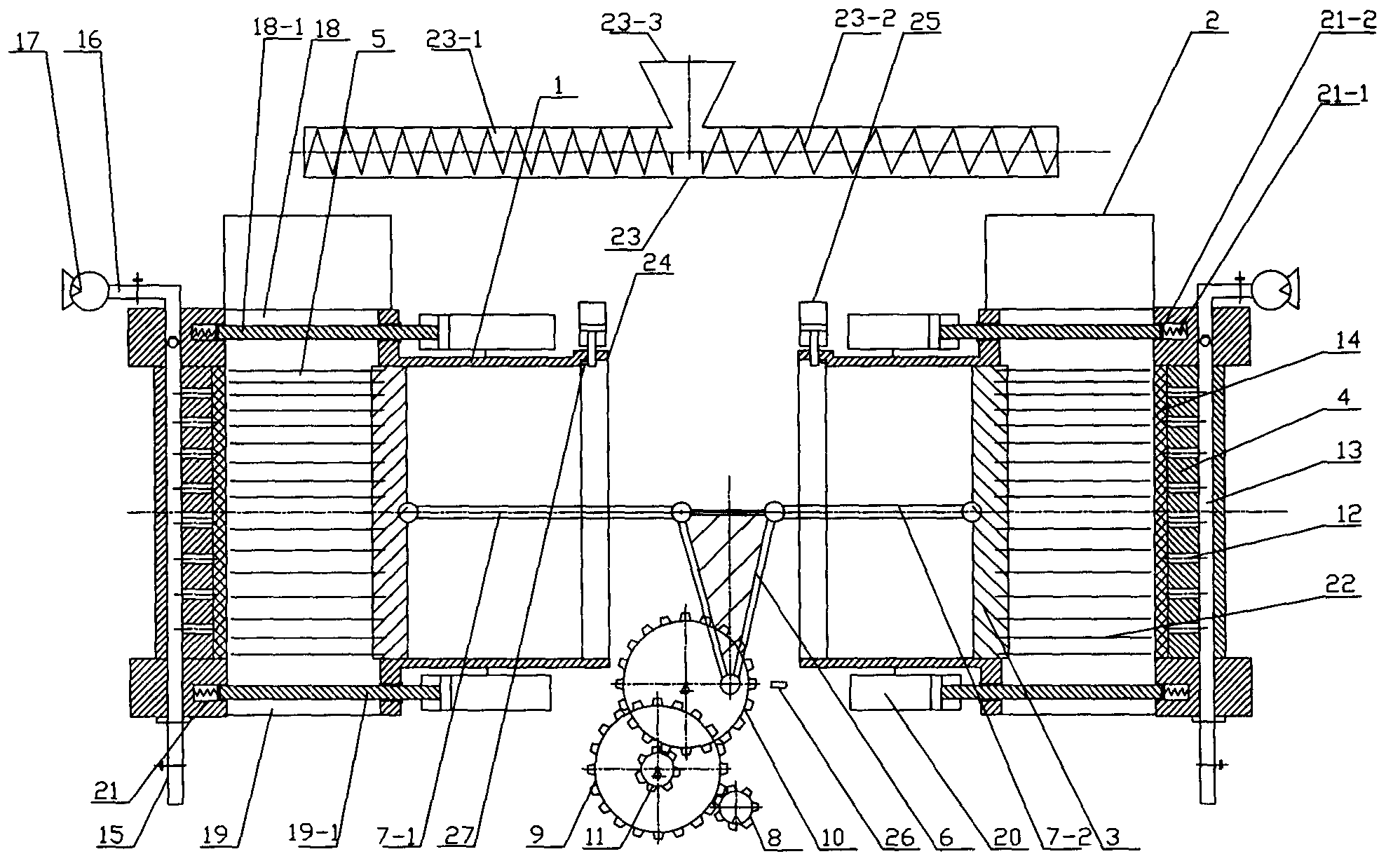

1.一种双体式污水污泥深度脱水装置,包括两个深度脱水子装置和挤压传动系统,其特征在于:所述的两个深度脱水子装置对称分设于挤压传动系统的两侧,每个深度脱水子装置均包括筒体(1)、储料仓(2)、设置在筒体(1)内的挤压板(3)和设置在筒体(1)底部的底板(4),所述的挤压板(3)与底板(4)之间形成压滤腔(5),所述的储料仓(2)位于压滤腔(5)上方并与其相连通;所述的底板(4)上设有供压滤腔(5)内水分排出的排水机构;所述的挤压传动系统包括动力传动机构、推拉板(6)、第一肘杆(7-1)和第二肘杆(7-2),所述的动力传动机构与推拉板(6)连接以带动推拉板(6)运动,所述的第一肘杆(7-1)和第二肘杆(7-2)的一端分别铰接在推拉板(6)的两侧,第一肘杆(7-1)和第二肘杆(7-2)的另一端分别铰接在相应的挤压板(3)上;

所述的深度脱水装置还包括用于送料的螺旋输送装置(23),所述的螺旋输送装置包括第一输送段(23-1)和第二输送段(23-2),第一输送段(23-1)和第二输送段(23-2)的螺旋旋向相反,二者的出料口分别与两个深度脱水子装置的储料仓(2)对应,在螺旋输送装置(23)的中间上方设置有进料斗(23-3)。

2.根据权利要求1所述的双体式污水污泥深度脱水装置,其特征在于:所述的排水机构包括在底板(4)上开设有多个供水分流通的小孔(12)及液体流道(13),底板(4)上表面包裹着滤布(14),所述的液体通道(13)一端与排水管(15)相连,另一端与进气管(16)相连,所述的进气管(16)与高压气源(17)相连。

3.根据权利要求2所述的双体式污水污泥深度脱水装置,其特征在于:所述的动力传动机构包括液压马达(8)、第一大齿轮(9)、第二大齿轮(10)和小齿轮(11),所述的液压马达(8)与第一大齿轮(9)、第二大齿轮(10)与小齿轮(11)均通过齿轮副连接,所述的小齿轮(11)与第一大齿轮(9)同心固定连接,所述的推拉板(6)的端部铰接于第二大齿轮的偏心位置,形成曲柄连杆机构。

4.根据权利要求1所述的双体式污水污泥深度脱水装置,其特征在于:在筒体(1)的上下分别开设有进料口(18)和出料口(19),所述的进料口(18)处设置有进料闸板(18-1),所述的出料口(19)处设置有出料闸板(19-1),进出料闸板由闸板推动气缸(20)驱动,所述的闸板推动气缸(20)与进出料闸板一一对应。

5.根据权利要求4所述的双体式污水污泥深度脱水装置,其特征在于:所述的进出料口的内底面与压滤腔(5)的内底面等高,并在进出料口的内底面上开设有相应的闸板槽(21),所述的闸板槽(21)内设置有弹簧(21-1)及填盖板(21-2),所述的填盖板(21-2)固定设置在弹簧(21-1)的上端。

6.根据权利要求2所述的双体式污水污泥深度脱水装置,其特征在于:所述的挤压板(3)上安装有泥层疏通结构(22),所述的泥层疏通结构(22)向内延伸至压滤腔(5)内。

7.根据权利要求6所述的双体式污水污泥深度脱水装置,其特征在于:所述的泥层疏通结构(22)为空心针状结构,在其上开设有多个通孔,并在泥层疏通结构的表面覆设有一层滤布。

8.根据权利要求2所述的双体式污水污泥深度脱水装置,其特征在于:所述挤压板(3)移动处的筒体壁为圆柱形结构,在筒体(1)内壁上部设有局部变径段(24),局部变径段(24)的内径部分大于圆柱形筒体壁的内径,并在局部变径段(24)的该部分安装有带动挤压板(3)旋转的旋转气缸(25)。

9.根据权利要求8所述的双体式污水污泥深度脱水装置,其特征在于:所述的深度脱水装置还包括第一位置传感器(26)和第二位置传感器(27),所述的第一位置传感器(26)安装在第二大齿轮(10)旁边,以检测第二大齿轮(10)的旋转位置,所述的第二位置传感器(27)安装在局部变径段(24)处,以检测挤压板(3)的位置。

说明书

一种双体式污水污泥深度脱水装置

技术领域

本实用新型涉及污水污泥处理领域,具体地说是一种双体式污水污泥深度脱水装置。

背景技术

污泥是污水处理后的产物,当前污水处理后产生的大量污泥需要进一步处理,脱水是 污泥处理的重要环节,其目的是将污泥内大部分水分脱除,使固体高度富集,大幅减少污 泥体积以节省投资,提高污泥热值和节约能源,对于污泥的减量化及后续处置具有重要意 义。脱水一般可分为机械脱水及干化脱水,干化脱水通过消耗大量的热量将污泥中的水分 蒸发从而实现污泥的深度脱水,机械脱水是最有效、能耗最少的脱水方式,当前采用调理 及机械方法对污泥进行深度脱水一般情况下可使含水率达到80%-60%。

机械脱水方式及设备主要有带式过滤脱水、离心脱水、板框压滤脱水三大类,带式过 滤脱水通过絮凝、重力脱水、楔形脱水、低压脱水、高压脱水,带之间的挤压实现连续性 脱水,脱水后的滤饼含水率约在75%-80%。离心脱水是利用固液两相的密度差,通过高 速旋转的离心加速度使固相和液相分离,达到离心沉降,采用离心脱水泥饼含水率一般在 80%左右。板框压滤脱水通过螺杆泵将污泥进行挤压,水分通过滤布,而污泥在板框内, 压榨的压力一般在1.6Mpa,隔膜板框压滤机脱水的污泥含水率一般在60%左右。脱水设 备还有碟螺脱水机、钢带机,碟螺脱水机利用动环和静环之间形成的过滤空间实现脱水, 但不擅长颗粒大、硬度大的污泥的脱水,污泥含水率在75%-80%之间。

超高压弹性压榨机是一种压力更大,效率更高的压滤设备和固液分离设备,整个过程 主要分为进料--弹性压榨--接液--卸料等四个过程。首先为进料过滤,由进料泵将物料输送 到滤室,进料的同时借助进料泵的压滤进行固液分离,即一次过滤;弹性压榨,设备的一 端固定,另一端通过液压油缸施加外界压力,通过弹性传力装置(弹簧)压缩滤室空间进 行压榨,即二次压榨;滤液排出,通过移动接液盘将进料过滤和弹性压榨过程中滤出的滤 液排出,为下一步卸料让出空间;自动拉板,自动拉板机构通过传动及拉开装置上的传动 链,滤饼自动脱落,由下部的运输设备运走,主要设备有机架及控制系统、滤板及滤布系 统、自动拉板机构、接液机构。该设备压力直接来自液压油缸的压力,为直接压榨,压榨 压力可达到5-7MPa单批次工作周期为1.0~1.5h,工作效率为隔膜压滤机的3-4倍。该设 备的弹簧需要经受交变载荷,且载荷非常大,对于弹簧的要求较高,同时该设备的压力较 大,对于动力系统要求高。

对于当前大量在使用的可将污泥脱水至含水率80%左右的脱水设备(带式机、叠螺机、 离心机等)来说,将这些设备全部替换成污泥深度脱水或者超高压脱水设备来说,投入较 大且对现有正在使用的设备来说是一种较大的浪费。所以,实用新型一种可与这些设备配 套使用的进而实现二次深度脱水的设备具有重要意义,同时也是现实的迫切需要。

实用新型内容

有鉴于此,本实用新型针对上述现有技术存在的处理后污泥含水率高、对动力要求高、 能耗大的问题,提供了一种能耗低、实现二次深度脱水以进一步降低污泥含水率的双体式 污水污泥深度脱水装置。

本实用新型的技术解决方案是,提供一种以下结构的双体式污水污泥深度脱水装置, 包括两个深度脱水子装置和挤压传动系统,所述的两个深度脱水子装置对称分设于挤压传 动系统的两侧,每个深度脱水子装置均包括筒体、储料仓、设置在筒体内的挤压板和设置 在筒体底部的底板,所述的挤压板与底板之间形成压滤腔,所述的储料仓位于压滤腔上方 并与其相连通;所述的底板上设有供压滤腔内水分排出的排水机构;所述的挤压传动系统 包括动力传动机构、推拉板、第一肘杆和第二肘杆,所述的动力传动机构与推拉板连接以 带动推拉板运动,所述的第一肘杆和第二肘杆的一端分别铰接在推拉板的两侧,第一肘杆 和第二肘杆的另一端分别铰接在相应的挤压板上;

所述的深度脱水装置还包括用于送料的螺旋输送装置,所述的螺旋输送装置包括第一 输送段和第二输送段,第一输送段和第二输送段的螺旋旋向相反,二者的出料口分别与两 个深度脱水子装置的储料仓对应,在螺旋输送装置的中间上方设置有进料斗。

采用以上结构,本实用新型与现有技术相比,具有以下优点:经过初步脱水含水率较 高的污泥被送料装置从储料仓送入压滤腔,同时采用两个深度脱水子装置,每个子装置都 能独立完成污泥深度脱水,效率比单个脱水装置提高一倍;二次深度脱水时,挤压传动系 统中的动力传动机构动作,带动推拉板,从而驱动第一肘杆和第二肘杆向前推进,以作用 于相应的挤压板,在对污泥进行挤压的过程中,依靠两个子装置的相互作用力,以实现互 相挤压,仅需要外界(动力传动机构)较小的力,当第一肘杆和第二肘杆处于同一直线位 置时,达到最省力的阶段,外力只要保持推拉板的位置即可满足对污泥的高压压滤深度脱 水,从而得到含水率低的污泥。

作为优选,所述的动力机构包括液压马达、第一大齿轮、第二大齿轮和小齿轮,所述 的液压马达与第一大齿轮、第二大齿轮与小齿轮均通过齿轮副连接,所述的小齿轮与第一 大齿轮同心固定连接,所述的推拉板的端部铰接于第二大齿轮的偏心位置,形成曲柄连杆 机构。采用该结构,通过液压马达齿与第一大齿轮啮合,形成力的一次放大及减速,再通 过小齿轮与第二大齿轮形成力的二次放大及减速,通过设置在第二大齿轮偏心位置的推拉 板,将第二大齿轮转动转换成直线运动,再通过推拉板及第一二肘杆力的放大作用,从而 实现只需要较小的源动力即可实现对污泥的超高压过滤。

作为优选,所述的排水机构包括在底板上开设有多个供水分流通的小孔及液体流道, 底板上表面包裹着滤布,所述的液体通道一端与排水管相连,另一端与进气管相连,所述 的进气管与高压气源相连。由于滤布使用一段时间后,污泥颗粒易分布在滤布上,堵塞网 孔,造成脱水效率降低,采用进气管将高压气源与底板及滤布相连,使用一定时间后,打 开气源及开关阀门,高压气体将滤布上堵塞的污泥冲洗干净,而不需用水清洗,清洗滤布 非常方便。

作为优选,在筒体的上下分别开设有进料口和出料口,所述的进料口处设置有进料闸 板,所述的出料口处设置有出料闸板,进出料闸板由闸板推动气缸驱动,所述的闸板推动 气缸与进出料闸板一一对应。污泥经储料仓从进料口进入压滤腔,压滤时,进出料闸板均 关闭,待压滤结束后,打开进出料闸板,将处理后的污泥从出料口推出。

作为优选,所述的进出料口的内底面与压滤腔的内底面等高,并在进出料口的内底面 上开设有相应的闸板槽,所述的闸板槽内设置有弹簧及填盖板,所述的填盖板固定设置在 弹簧的上端。采用该结构是可实现闸板插入到闸板槽,同时,闸板打开时填盖板又可以在 弹簧作用下将闸板槽封闭,防止污泥进入到闸板槽内影响闸板的下一次工作。

作为优选,所述的挤压板上安装有泥层疏通结构,所述的泥层疏通结构向内延伸至压 滤腔内。由于污泥被挤压后,其孔隙比变小,易堵塞水的流通,造成水分不易排出,尤其 是在高压压滤下,污泥的空隙堵塞更为严重,采用泥层疏通结构在污泥层形成水的流道, 易于水排出。

作为优选,所述的泥层疏通结构为空心针状结构,在其上开设有多个通孔,并在泥层 疏通结构的表面覆设有一层滤布。这样可以防止泥层疏通结构的堵塞。

作为优选,所述挤压板移动处的筒体壁为圆柱形结构,在筒体内壁上部设有局部变径 段,局部变径段的内径部分大于圆柱形筒体壁的内径,并在局部变径段的该部分安装有带 动挤压板旋转的旋转气缸。该局部变径段在圆周方向上的另一部分直径增大,旋转气缸设 置在筒体的非对称线上即离中心线有一段的偏心距,以提供驱动挤压板旋转所需的力矩。

作为优选,所述的深度脱水装置还包括第一位置传感器和第二位置传感器,所述的第 一位置传感器安装在第二大齿轮旁边,以检测第二大齿轮的旋转位置,所述的第二位置传 感器安装在局部变径段处,以检测挤压板的位置。