申请日2016.06.22

公开(公告)日2016.10.12

IPC分类号D06M14/10; D06M11/79; D06M11/55; D06M101/22

摘要

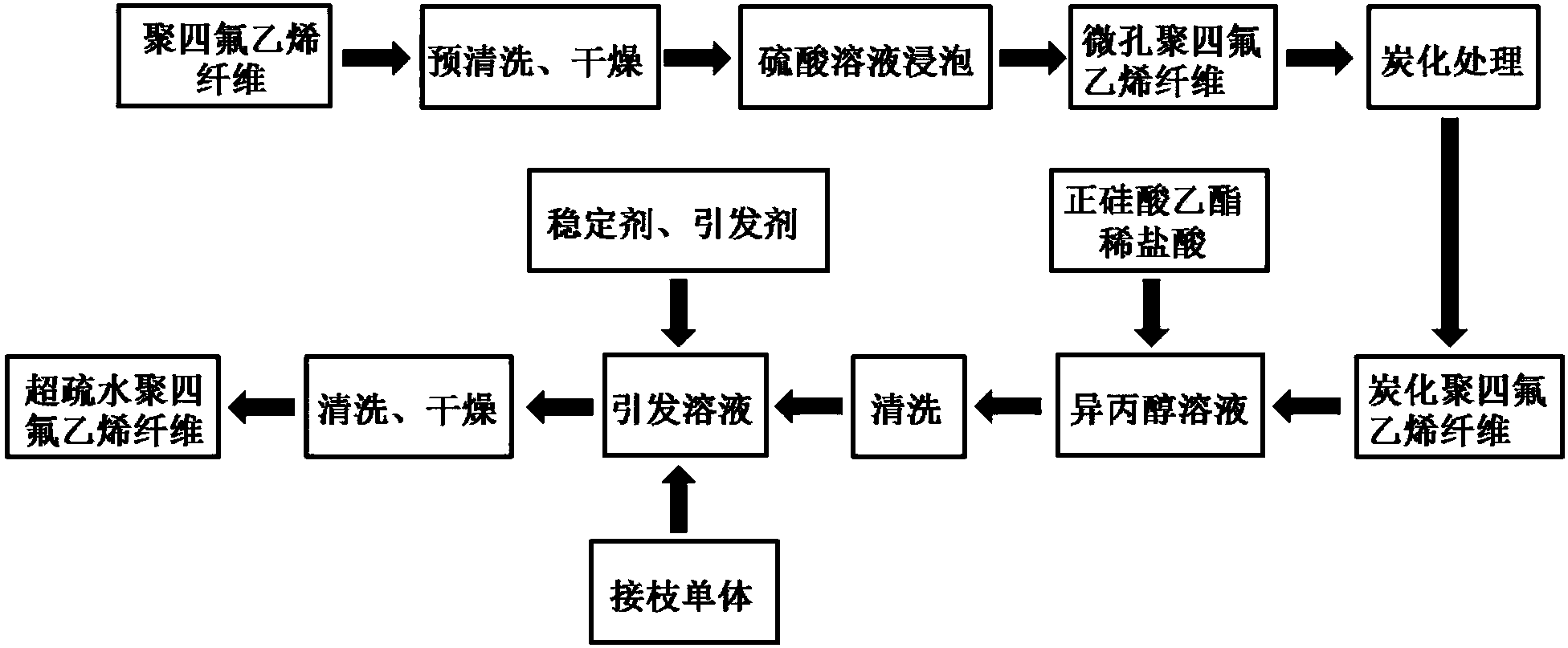

本发明属于材料改性技术领域,具体涉及应用于含油污水处理的聚四氟乙烯纤维超疏水改性方法。首先采用酸性溶液对聚四氟乙烯(PTFE)进行炭化处理,使纤维表面分布大量的微孔,以增加纤维的比表面积和储油性能,其次利用正硅酸乙酯酸性条件下水解作用在纤维表面沉淀大量的二氧化硅粒子,增加纤维表面的粗糙度,最后结合化学接枝共聚技术,以甲基丙烯酸烷基酯作为接枝单体,配合引发剂和溶胀剂,对纤维进行接枝改性处理,极大的降低纤维的表面能,从而赋予聚四氟乙烯纤维超疏水和强化亲油特性。经过此方法处理所得聚四氟乙烯纤维具有含油污水高效处理的工业应用价值。

摘要附图

权利要求书

1.一种应用于含油污水处理的聚四氟乙烯纤维超疏水改性方法,其特征在于,所述方法包括以下步骤:

步骤一:将预清洗处理后的聚四氟乙烯纤维置于20wt%~60wt%的硫酸溶液中,在60~70℃下恒温1~2小时,取出后用去离子水冲洗,并在恒温箱中烘干备用;

步骤二:纤维炭化处理:以氮气作为保护气,在间歇式炭化炉内,首先升温至250-300℃保温10-20分钟,然后对步骤一的聚四氟乙烯纤维进行炭化处理,控制炭化时间30-60分钟,随后降温冷却取出;

步骤三:将炭化处理后的聚四氟乙烯纤维置于含有50wt%-70wt%的异丙醇溶液中10-30分钟,恒温烘干备用;

步骤四:先配置正硅酸乙酯水解溶液,按体积比正硅酸乙酯:去离子水:0.1mol/L的稀盐酸:异丙醇=(1-1.5):(4-6):(1-2):(4-6)的比例,先将正硅酸乙酯和异丙醇添加到去离子水中并不断搅拌,再将稀盐酸逐滴加入其中;然后将步骤三所得的聚四氟乙烯纤维浸泡于过量的正硅酸乙酯水解溶液中,反应3-5小时后,得到二氧化硅粒子沉降聚四氟乙烯纤维,取出,用去离子水冲洗2-3次;

步骤五:配制引发溶液:将去离子水在恒温搅拌器中预加热到60-80℃,向去离子水中逐滴添加占去离子水质量1%-5%的引发剂和0.5%-2%稳定剂,不断搅拌,直至形成均匀的乳液;

步骤六:将步骤四所得的二氧化硅粒子沉降聚四氟乙烯纤维转移至过量的引发溶液中,于60-80℃恒温浸泡1-2小时后,向引发溶液中添加占引发溶液质量3%-5%的甲基丙烯酸烷基酯,150-200rpm转速下搅拌反应3-6小时;

步骤七:将步骤六所得产物依次利用无水乙醇和去离子水冲洗,在恒温箱烘干,得到超疏水改性聚四氟乙烯纤维。

2.如权利要求1所述的聚四氟乙烯纤维超疏水改性方法,其特征在于,步骤一所述的纤维预清洗处理为:先将聚四氟乙烯纤维在丙酮溶液和无水乙醇溶液中浸泡2-3小时,再转移到去离子水中超声波清洗30-40分钟,最后在恒温箱中50-60℃条件下烘干8-12小时。

3.如权利要求1所述的聚四氟乙烯纤维超疏水改性方法,其特征在于,步骤一中所述的恒温箱烘干温度为50-60℃,烘干时间为6-10小时。

4.如权利要求1所述的聚四氟乙烯纤维超疏水改性方法,其特征在于,步骤三中所述的恒温箱烘干时间为4-8小时,烘干温度为50-60℃。

5.如权利要求1所述的聚四氟乙烯纤维超疏水改性方法,其特征在于,步骤五中所述的引发剂为选自过氧化苯甲酰、过氧化十二酰、偶氮二异丁腈中的一种;所述的稳定剂为聚山梨酯80和甲苯。

6.如权利要求1所述的聚四氟乙烯纤维超疏水改性方法,其特征在于,步骤六中所述的甲基丙烯酸烷基酯为甲基丙烯酸丁酯(BMA)或者甲基丙烯酸十二酯(LMA)。

7.如权利要求1所述的聚四氟乙烯纤维超疏水改性方法,其特征在于,步骤七中所述的冲洗次数为3-4次,恒温箱温度为50-60℃,烘干时间为10-12小时。

说明书

应用于含油污水处理的聚四氟乙烯纤维超疏水改性方法

技术领域

本发明涉及材料改性技术领域,尤其涉及含油污水处理的聚四氟乙烯纤维超疏水改性方法。

背景技术

含油工业废水组分复杂、处理难度大,研究和开发新型的高效的吸附材料已经引起人们的高度重视。而围绕超疏水性和强吸油性能所研究开发的新型吸附材料,虽然对含油污水中的油性物质有一定的吸附性能的提高,但是复杂的制造工艺、高昂的制造成本、以及有限的适用条件大大的限制了其应用。相反,以低成本材料为基体,对其进行结构和功能的改性,赋予其超疏水和强亲油性能,已然成为当下针对含油污水处理新型吸附材料的研究热点。

正硅酸乙酯水解反应在酸性或者碱性条件下均可发生,酸或者碱在该水解反应中起到催化作用,决定水解反应速率。以酸作为催化剂反应较平缓,生产易控制,同时在弱酸性条件下,正硅酸乙酯水解析出SiO2。此外,正硅酸乙酯水解为放热过程,在室温条件下即可发生,同时有乙醇生成,可以适当升温以加快水解反应速率,但是温度不宜过高,当温度高于乙醇沸点,反应体系易形成暴沸。同时,正硅酸乙酯不溶于水,因此水解反应需要在有机溶剂中进行,通常采用醇类、酯类等,例如乙醇、异丙醇或他们的混合物。

接枝共聚是一种聚合物化学改性方法,是改变大分子链上的原子或者原子团的种类及其结合方式的一种改性方法。通过接枝共聚,改变聚合物大分子的化学结构,可以将亲水的和亲油的、酸性的和碱性的、塑性的、高弹性的以及互不相容的两种链段键接在一起,从而改善材料的性能,赋予其新的性能。其中,化学接枝是指利用化学试剂即引发剂分解产生自由基,与接枝基体结合生成活性接枝点,然后接枝单体再与接枝点聚合,形成接枝产物。化学接枝改性具有工艺简单,对设备及环境要求低,改性性能稳定,无污染等优点,被广泛应用于聚合物的接枝改性。

发明内容

本发明所要解决的技术问题是提供一种性能优异可靠、工艺简单灵活的聚四氟乙烯纤维超疏水的方法。

为解决上述问题,本发明所述的应用于含油污水处理的聚四氟乙烯纤维超疏水改性方法,包括以下步骤:

步骤一:将预清洗处理后的聚四氟乙烯纤维置于一定20wt%-60wt%的硫酸溶液中,在60-70℃下恒温1-2小时,取出后用去离子水冲洗,并在恒温箱中烘干备用;

步骤二:纤维炭化处理:以氮气作为保护气,在间歇式炭化炉内,首先升温至250-300℃保温10-20分钟,然后对聚四氟乙烯纤维进行炭化处理,控制炭化时间30-60分钟,随后降温冷却取出;

步骤三:将炭化处理后的聚四氟乙烯纤维置于含有50wt%-70wt%的异丙醇溶液中10-30分钟,恒温烘干备用;

步骤四:先配置正硅酸乙酯水解溶液,按体积比正硅酸乙酯:去离子水:0.1mol/L的稀盐酸:异丙醇=(1-1.5):(4-6):(1-2):(4-6)先将正硅酸乙酯和异丙醇添加到去离子水中并不断搅拌,再将稀盐酸逐滴加入其中;再将步骤三所得的聚四氟乙烯纤维浸泡于过量的正硅酸乙酯水解溶液中,反应3-5小时后,得到二氧化硅粒子沉降聚四氟乙烯纤维,取出,用去离子水冲洗2-3次;

步骤五:引发溶液配制:将去离子水在恒温搅拌器中预加热到60-80℃,向其中逐滴添加占去离子水质量1%-5%的引发剂和0.5%-2%稳定剂,不断搅拌,直至形成均匀的乳液;

步骤六:将步骤四所得的二氧化硅粒子沉降聚四氟乙烯纤维转移至过量的引发溶液中,于60-80℃恒温浸泡1-2小时后,向引发溶液中添加占引发溶液质量3%-5%的甲基丙烯酸烷基酯,150-200rpm转速下搅拌反应3-6小时;

步骤七:将步骤六所得产物依次利用无水乙醇和去离子水冲洗,在恒温箱烘

干,得到超疏水改性聚四氟乙烯纤维。

步骤一所述的纤维预清洗处理为:先将聚四氟乙烯纤维在丙酮溶液和无水乙醇溶液中浸泡2-3小时,再转移到去离子水中超声波清洗30-40分钟,最后在恒温箱中50-60℃条件下烘干8-12小时。

步骤一中所述的恒温箱烘干温度为50-60℃,烘干时间为6-10小时。

步骤三中所述的恒温箱烘干时间为4-8小时,烘干温度为50-60℃。

步骤五中所述的引发剂为选自过氧化苯甲酰、过氧化十二酰、偶氮二异丁腈中的一种;

步骤五中所述的稳定剂为聚山梨酯80和甲苯。

步骤六中所述的甲基丙烯酸烷基酯为甲基丙烯酸丁酯(BMA)或者甲基丙烯酸十二酯(LMA)。

步骤七中所述的冲洗次数为3-4次,恒温箱温度为50-60℃,烘干时间为10-12小时。

有益效果:

本发明提供了一种应用于含油污水处理的聚四氟乙烯纤维超疏水改性方法。首先酸性溶液对聚四氟乙烯(PTFE)进行炭化处理,使纤维表面分布大量的微孔,以增加纤维的比表面积和储油性能,其次利用正硅酸乙酯酸性条件下水解作用在纤维表面沉淀大量的二氧化硅粒子,增加纤维表面的粗糙度,最后结合化学接枝共聚技术,以甲基丙烯酸烷基酯作为接枝单体,配合引发剂和溶胀剂,对纤维进行接枝改性处理,

极大的降低纤维的表面能,从而赋予聚四氟乙烯纤维超疏水和强化亲油特性。本发明所述的纤维超疏水改性方法工艺简单灵活,材料成本低廉无毒性,超疏水和强亲油性能稳定可靠,对实验设备要求低。结合后处理过程将其编织成纤维网或者纤维布,适用于处理多种复杂的含油污水,具有广泛的应用前景。