申请日2016.06.23

公开(公告)日2016.09.21

IPC分类号C02F9/04; C02F101/14

摘要

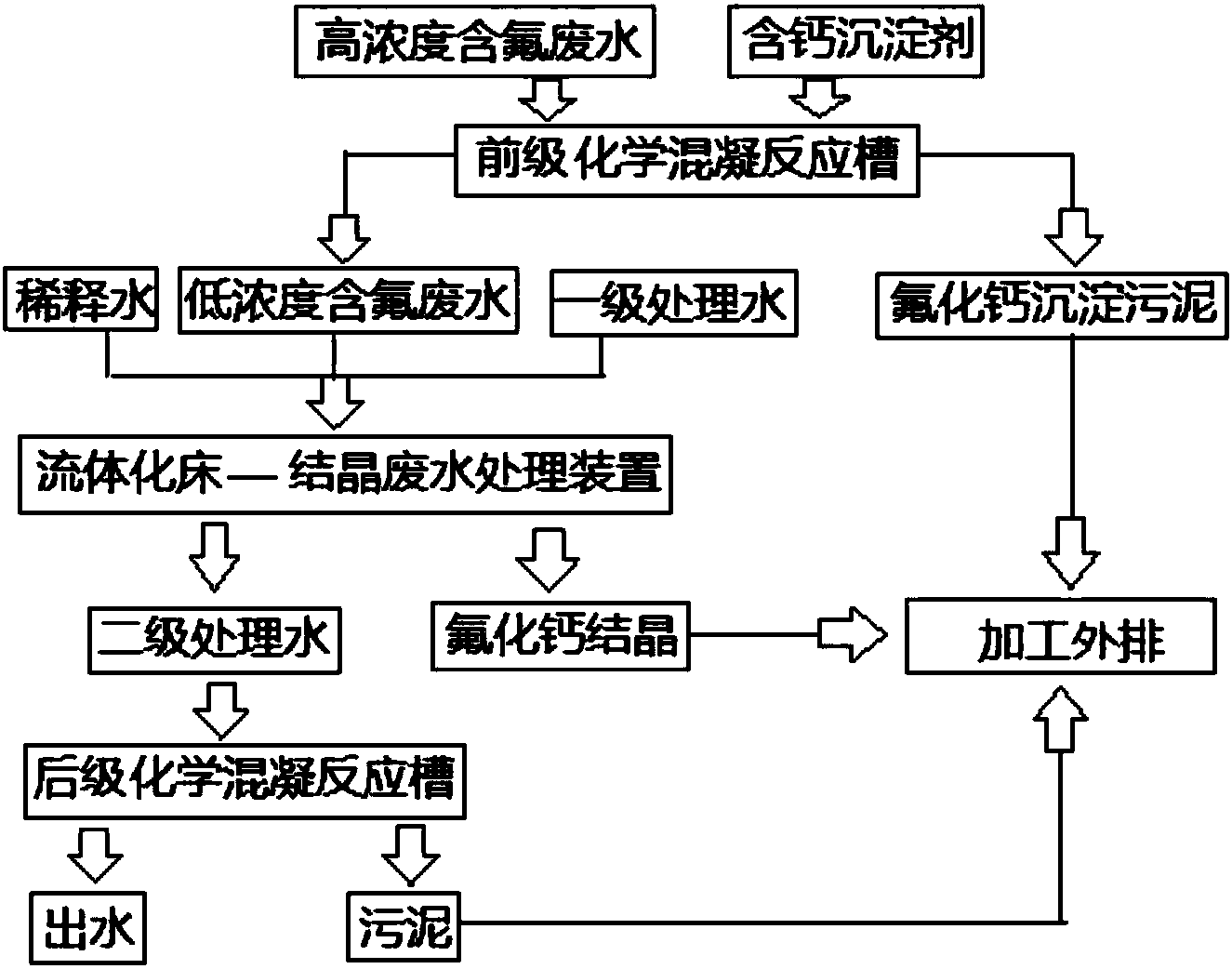

含氟废水流化床结晶法低排放净化处理技术,含氟废水浓度远高于5000ppm,则先流进前级化学混凝反应槽(7),加入含钙沉淀剂使氟化钙污泥沉淀外排,上层清液稀释后再流入流体化床(8),保证进水氟离子浓度在5000ppm以下;调节pH在5‑9,流体化床(8)中装填担体,产生的氟化钙晶体外排,沉淀污泥外排,流出处理后的出水回流使用或外排。工艺中,低钙氟比Ca/F=0.5‑1.2,含水率低至10%,加药量低,占地面积小至20%。工艺能在温和易控条件下快速、高效地去除废水中的氟,无二次污染,流程短且操作简便,药剂消耗量小,处理综合成本低,产生的氟化钙晶体含水率低,易于分离,纯度高,可用于工业生产。

摘要附图

权利要求书

1.含氟废水流化床结晶法低排放净化处理技术,其特征在于,净化处理方法工艺流程步骤为:

(a)高浓度含氟废水流进前级化学混凝反应槽(7),加入含钙沉淀剂,搅拌使其充分混合,静置使氟化钙污泥沉淀;

(b)从前级化学混凝反应槽(7)底部抽出氟化钙污泥外排;

(c)前级化学混凝反应槽(7)的上层清液作为一级处理水,通过稀释水稀释,流入流体化床(8),保证进水氟离子浓度在5000ppm以下;依次加入氢氧化钠和氯化钙,加氢氧化钠调节pH在5-9,产生的氟化钙晶体外排,流体化床(8)中装填担体,而流体化床(8)顶部流出的二级处理水,再引进后级化学混凝反应槽(11),沉淀污泥外排,流出处理后的出水回流使用或外排。

2.如权利要求1所述的含氟废水流化床结晶法低排放净化处理技术,其特征在于,还包括CaCl2储槽(1)、浓度调整槽(2)、稀释水储槽(3)、含氟废水入口(4)、进床废水储槽(5)、pH调整槽(6)、中和槽(9)、放流水槽(10)、后级化学混凝反应槽(11)、快混槽(12)、慢混槽(13)、污泥沉淀槽(14)、污泥浓缩槽(15)和高浓废水槽(16);CaCl2储槽(1)和稀释水储槽(3)接入浓度调整槽(2),浓度调整槽(2)分别接入前级化学混凝反应槽(7)和流体化床(8);含氟废水入口(4)分别接入pH调整槽(6)和高浓废水槽(16),从pH调整槽(6)分别接入前级化学混凝反应槽(7)和高浓废水槽(16),前级化学混凝反应槽(7)处理液接入进床废水储槽(5),前级化学混凝反应槽(7)沉淀污泥接入污泥沉淀槽(14),进床废水储槽(5)接入流体化床(8);流体化床(8)顶部处理液分别接入中和槽(9)和后级化学混凝反应槽(11),中和槽(9)接入放流水槽(10)然后外排;后级化学混凝反应槽(11)再依次连接接入快混槽(12)、慢混槽(13)、污泥沉淀槽(14),并最后接入污泥浓缩槽(15),其中污泥浓缩槽(15)部分处理液回流接入慢混槽(13),污泥浓缩槽(15)浓缩氟化钙污泥外排。

3.如权利要求1所述的含氟废水流化床结晶法低排放净化处理技术,其特征在于,含钙沉淀剂为氯化钙。

4.如权利要求1所述的含氟废水流化床结晶法低排放净化处理技术,其特征在于,当含氟废水中之氟离子浓度超过5000mg/l以上,透过自动切换阀将其排入前级化学混凝反应槽(7)处理,当氟离子浓度降至5000mg/l以下时,启用流体化床(8)进行处理。

5.如权利要求1所述的含氟废水流化床结晶法低排放净化处理技术,其特征在于,当含氟废水pH值在5-9,氟离子浓度约3000ppm以下,可达最佳之处理效果,对高浓度氟酸系废水及含有10ppm以上磷酸根离子,利用连续水质分析仪,调整操作条件,将水质调整至pH值在5-9,氟浓度约在3000ppm以下时,达最佳处理效率。

6.如权利要求2所述的含氟废水流化床结晶法低排放净化处理技术,其特征在于,前级化学混凝反应槽(7)的上层清液作为一级处理水,与水洗NF3、BF3、SF6气体的低浓度含氟废水混合,流入流体化床(8)。

7.如权利要求2所述的高含氟废水流化床结晶法低排放净化处理技术,其特征在于,前级化学混凝反应槽(7)与后级化学混凝反应槽(11)共用一套设备,通过管线布置和阀门控制调度。

8.如权利要求2所述的含氟废水流化床结晶法低排放净化处理技术,其特征在于,CaCl2储槽(1)中CaCl2浓度为35-38.5%,氟酸系废水之原水氟离子浓度为100mg/l-20,000mg/l之间,进床废水储槽(5)中氟离子浓度为1500mg/l以下。

9.如权利要求1所述的含氟废水流化床结晶法低排放净化处理技术,其特征在于,担体为0.1-0.6mm硅砂或石英砂,利用担体在流体化床(8)中作为结晶核种,担体表面逐渐形成稳态氟化钙结晶体,当晶体粒径达1-2mm后,外排。

10.如权利要求2所述的含氟废水流化床结晶法低排放净化处理技术,其特征在于,还包括CaCl2储槽(1)、浓度调整槽(2)、稀释水储槽(3)、含氟废水入口(4)、进床废水储槽(5)、pH调整槽(6)、中和槽(9)、放流水槽(10)、后级化学混凝反应槽(11)、污泥沉淀槽(14)、污泥浓缩槽(15)和高浓废水槽(16);CaCl2储槽(1)和稀释水储槽(3)分别接入浓度调整槽(2),浓度调整槽(2)分别接入前级化学混凝反应槽(7)和一部流体化床(8);含氟废水入口(4)接入pH调整槽(6),从pH调整槽(6)分别接入前级化学混凝反应槽(7)和高浓废水槽(16),前级化学混凝反应槽(7)处理液接入进床废水储槽(5),进床废水储槽(5)分别接入这一部流体化床(8)和另一部流体化床(8);前级化学混凝反应槽(7)沉淀污泥接入污泥沉淀槽(14),该二部流体化床(8)顶部处理液均接入后级化学混凝反应槽(11),后级化学混凝反应槽(11)的处理液接入中和槽(9)后再接入放流水槽(10)然后外排;后级化学混凝反应槽(11)底部污泥再依次连接接入污泥沉淀槽(14)并最后接入污泥浓缩槽(15),污泥浓缩槽(15)浓缩氟化钙污泥外排。

说明书

含氟废水流化床结晶法低排放净化处理技术

技术领域

本发明涉及IPC分类C02F废水、污水或污泥的处理技术,属于污水处理及资源回收利用领域,具体的说,是一种针对含氟废水的处理方法,尤其是含氟废水流化床结晶法低排放净化处理技术。

背景技术

氟是已知元素中非金属性最强的元素,这使得其没有正氧化态。氟的基态原子价电子层结构为2s2 2p5,且氟具有极小的原子半径,因此具有强烈的得电子倾向,具有强的氧化性,是已知的最强的氧化剂之一。氢与氟的化合反应异常剧烈,即使在-250℃的低温暗处下,也可以与氢气爆炸性化合,生成氟化氢。此外,不但是氢气,氟可以与除O,N,He与Ne以外所有元素的单质反应,生成最高价氟化物。除具有最高价态的金属氟化物和少数纯的全氟有机化合物外,几乎所有化合物均可以与氟反应。即使是全氟有机化合物,如果被可燃物污染,也可以在氟气中燃烧。大多数有机化合物与氟的反应将会发生爆炸,碳或大多数烃与过量氟的反应,将生成四氟化碳及少量四氟乙烯或六氟丙烷。由于氟强烈的氧化性,氟甚至可以和氙直接化和。由于反应条件的不同,产物可以是XeF2,XeF4,XeF6。

氟资源十分重要,其用途不但涵盖广泛,而且深刻影响,高新技术和国防领域。比如,由于氮对氟而言是惰性的,可用作气相反应的稀释气;氮和氟用辉光放电法可以化合为NF3。氟在与铜、镍或镁反应时,金属表面会形成致密的氟化物保护膜以阻止反应,因此氟气可保存在这些材料制成的容器中。利用氟的强氧化性,可以制取UF6(g)。利用238UF6与235UF6扩散速率的不同,来分离出铀的同位素;用于合成氟利昂等冷却剂;用于制二氟化氙等氟化试剂以及金属冶炼中的冰晶石等助熔剂等;ClF3与BrF3可作火箭燃料的氧化剂;用于制杀虫剂与灭火剂;氟代烃可用于血液的临时代用品;含有ZrF4、BaF2、NaF氟化物玻璃的透明度比传统氧化物玻璃大百倍,即使在强辐射下也不变暗;氟化物玻璃纤维制成的光导纤维,效果比SiO2的光导纤维效果大百倍;含氟塑料和含氟橡胶有特别优良的性能,用于氟氧吹管和制造各种氟化物;氟元素也添加于牙膏中作为含氟牙膏,氟化钠与牙齿中的碱式磷酸钙反应生成更坚硬和溶解度更小的氟磷酸钙。

一般常用之氟无机盐为NH4F、NaF、CaF2、KF及PbF2等,其中Ca,Ba,Pb之氟盐难溶于水。工业废水中,玻璃及电镀厂排出氟化氢(HF)或氟离子(F-);肥料工厂则排出四氟化硅(SiF4);铝业加工厂则利用冰晶石(Na3AlF6),此为铁矾土矿(bauxite ore)还原之催化剂,氟化物气体经湿式洗涤设备转为水污染问题。彩色电视机映像管的蚀刻作业,亦使用氢氟酸,其他杀虫剂、肥皂、牙膏、陶器工厂、半导体工厂、金属加工厂等均有可能氟化物污染。

氟化物在量的方面为地壳上元素排列的第十三位,一般以氟石(Fluorspar,CaF2),冰晶石(Cryolite,Na3AlF6)及氟磷灰石(Fluorapatite,Ca10F2(PO4)6)存在地壳中。氟化物对生物体之毒性,引起计多争论,但在水中,毒性随溶解固体之增加及硬度之增加而减少。氟化物的检检法一般有茜素红亮度计法,SPADNS试剂法以及离子电极法。

目前,一些分析已用特殊离子电极代替SPADNS试剂法,以减少蒸馏过程硫酸盐可能的干扰。以标准方法分析,将样品蒸馏测定离子化的氟化物以及复合化的氟化物,以判定废水中氟化物存在之不同形式。

近年来,我国氟化工产业发展迅速,氟化工行业也将是化工领域内发展速度最快的行业之一。但是,氟化工产业迅猛发展带来的环境威胁,已成为该产业持续发展最大的障碍。一方面由于氟化工产品制造过程中会产生大量的含氟废水,很容易污染水体、土壤和植物。另一方面,由于废水处理中的氟元素绝大部分最终都进入到污泥中,因此污泥中的氟含量较高,在储存、运输和处置过程中,很容易造成较为严重和广泛的二次污染,而这种对土壤和地下水的污染一旦形成,恢复难度极大。因此,含氟废水处理过程中产生的含氟污泥对环境带来的威胁和危害远高于废水,其减量化、无害化和资源化成为亟待解决的难题。

目前,化工、有色金属冶金、玻璃、电子、电镀、光伏等行业排放的废水常含有高浓度氟化物,造成水环境的氟污染,例如玻璃的制作、电镀制作、铝和钢的炼制以及半导体元件的制作等,普遍使用大量的氟化物类化学品,因而衍生出含氟废水的处理问题。含氟废水治理技术研究一直是国内外环保领域的重要课题。国内外常用的除氟方法主要有沉淀法、电凝聚法、反渗透法、离子交换法、膜分离法和吸附法。在含氟工业废水处理上的方法主要有石灰中和沉淀法和混凝沉淀法。

氟酸系废水是半导体业主要的废水排放之一,其主要来源为:(1)晶圆清洗及湿蚀刻时使用氢氟酸后所产生的废水、(2)回收水系统中再生树酯后所产生之废水及(3)机台端局部废气处理设施(Local Scrubber)和中央废气洗涤塔(Central Scrubber)所排放废水,一般多采用加药(如CaCl2或Ca(OH)2)、混凝、沉淀的传统处理方式来去除废水中的氟离子。然而过程中须加入大量的药剂,处理后产生数量庞大的氟化钙污泥,且其含水率高达60-80%,不论是加药费用,或是污泥之处理费用,皆须负担高额的处理成本。

在专利文献中存在较多这类内容。比如;中国专利申请201610060678.8一种含氟废水处理系统及方法,该系统包括:加药装置,用于向一段去氟离子装置内加入药剂,一段去氟离子装置用于利用药剂对输入的含氟废水进行一段去氟离子处理后将含氟废水排出;测量装置,用于实时地测量一段去氟离子处理后的含氟废水的氟离子浓度,以获得一段测量值;控制装置,用于根据一段测量值调节加药装置向一段去氟离子装置内加入药剂的药剂量,使经一段去氟离子处理后的含氟废水中的氟离子浓度达到目标值。

中国专利申请201510387914.2公开了一种含氟废水的处理方法。包括以下步骤:活性炭在铝盐溶液中浸渍,过滤取滤渣,120℃条件下烘干,洗涤再烘干得到改性后的活性炭吸附剂;改性后的活性炭吸附剂投进待处理的含氟废水中,震荡吸附脱除废水中的氟离子。

中国专利申请201510262392.3一种含氟废水的除氟方法及其除氟装置,在含氟废水的除氟过程中,使用一种具有吸附氟离子特性的螯合树脂,所述螯合树脂的表面包覆具有如下结构的含氯-铝离子的氨基膦酸化合物,可分离出含氟废水的氟离子,并将含氟废水的氟离子含量降至10ppm以下。

中国专利申请201510150242.3提供了一种含氟废水处理药剂及工艺,以工业污水排放中产生的含有高浓度钙镁离子的阳床再生废水结合石灰为药剂的主要成分,其中阳床再生废水用于去除氟离子,石灰用于调节化学反应环境的pH值,使之趋向有利于氟离子反应的溶液环境,并补足阳床再生废水中所欠缺的钙离子。

中国专利申请201410599225.3公开了一种含氟废水高效沉淀与泥水分离一体化装置及其处理方法,属于环境工程废水处理领域。装置包括加药反应区、沉淀区、集水区、集泥区和泥水分离区;将含氟废水与含钙溶液按反应配比送入处理装置,使氟化钙固体经过污泥自由沉淀、污泥压缩层、污泥密实层后经集泥区收集后进泥水分离区完成固液分离。

中国专利申请201410116814.1公开一种含氟废水处理及其产生的含氟污泥资源化利用的方法,该方法将含氟废水与氯化钙在加入废酸酸性物质形成的偏酸性条件下反应,结晶沉淀除去废水中大部分的氟离子形成高纯度的含氟污泥,上层清液中的溶解态氟化钙和其它杂质通过加碱沉淀进行去除,形成少量较低纯度的含氟污泥,之后上层清液进行中和、出水,出水氟离子浓度低于10mg/L,符合国家排放标准高纯度的含氟污泥烘干后与过量的硫酸加入带有搅拌装置的反应器中,在150~300℃下进行反应制取氟化氢,得到的粗氟化氢气体通过冷凝、精馏制得无水氟化氢产品。

中国专利申请201310450251.5提供了一种含氟废水的处理方法,其中,所述含氟废水含有F-、SO42-和Al3+,所述含氟废水的处理方法包括:将所述含氟废水与水溶性铝源除氟剂接触并调节所述含氟废水的pH值为不低于5,进行中和除氟反应;将经过中和除氟反应的含氟废水与来自不含氟废水混凝沉淀处理单元的外排污泥接触;将得到的混合物进行污泥脱水,得到脱水污泥和滤液。

中国专利申请201110047708.9涉及一种处理高浓度含氟废水的方法。其特征在于以碳酸钙和氢氧化钙的混合物为沉淀剂,在负压环境下通过化学沉淀法在单槽中一次性将含氟废水的氟浓度降至国家排放标准10mg·L-1以下,并且同时改变氟化钙的沉淀物性,而使反应产物的固液分离变得容易。

中国专利申请200710153572.3提供一种含氟废水的处理方法,能够抑制微细氟化钙的析出,以较少的工序得到稳定的处理水质,并生成含水率低的污泥。该处理方法包括:向含氟废水中添加钙化合物,生成含有氟化钙的不溶物的反应工序;将含有生成的氟化钙不溶物的污泥和分离水进行固液分离的分离工序;和将分离得到的所述污泥作为回流污泥回流到所述反应工序的污泥回流工序,其中,在所述反应工序中,使用串联的2段反应槽,向第一段的反应槽中添加小于氟化物离子的当量的钙化合物,使残留的钙离子为1MG/L以上50MG/L以下,使残留的氟化物离子为80MG/L以下;向第二段的反应槽中添加第一段的反应槽所残留的氟化物离子的当量以上的钙化合物,使氟化物离子浓度小于15MG/L。

包括以上公开专利文献在内的传统的沉淀处理技术,通常需要经过加药-混凝-沉淀-脱水的过程,该方法存在很多的缺陷和风险。首先因为选用石灰作为含钙沉淀剂,所以处理过程中对温度的控制存在困难,控制不当甚至会存在爆炸风险。虽然目前采用开放式反应槽以控制温度,但这又会存在吸附空气中的二氧化碳产生碳酸钙沉淀的问题。其次因为对钙盐的控制范围没有选择性,所以对混合酸也没有选择性,产生混合钙盐,无法分离。而处理污泥时仍以含氟污泥标准处理,只能填埋,并做好防渗水准备,无法焚烧,成本较高。另外,沉淀过程中产生的大量污泥含水率高、沉降性差、固液分离困难,并生成很多粒径细小的颗粒物,造成污染物出水效果不佳,污泥难以回用及堆存占地大等问题,形成了二次固废污染及废水中有价成分的浪费。传统混凝沉淀法处理氟酸系废水主要是利用加入之CaCl2中带正电荷之钙离子与水中带负电荷之氟离子形成氟化钙(CaF2(s)),再藉由添加混凝剂(PAC)与助凝剂(Polymer)生成氟化钙污泥,并流经沉淀池将氟化钙污泥沉淀去除,上澄液则放流。即:废水+CaCl2/Ca(OH)2+PAC+Polymer→CaF2(s),沉淀于槽底,不易排出。

氟酸系废水是半导体业主要的废水排放之一,目前普遍采用传统混凝沉淀法来去除废水中的氟离子,然而过程中须加入大量的反应药剂,处理后产生数量庞大的氟化钙污泥,且其含水率高达60-80%,以混凝加药沉淀的方法处理低氟离子,由于混凝效果不佳易导致胶羽沉降性不良,因此操作时常常会过量加药,不论是加药费用,或是泥之处理费用,皆须负担高额的处理成本。

改进技术方案也有少量的公开,比如:中国专利申请201410096999.4公开了一种含氟废水的处理方法,所述含氟废水采用废水处理精馏系统处理,所述废水处理精馏系统包括精馏釜、填料精馏塔、冷凝器和贮液器,所述方法为:将含氟废水从精馏釜的废液进口通入,同时将吸水溶剂从溶剂进口通入,从出气口采出氟化氢,当填料精馏塔塔顶温度高于氟化氢采出温度时,停止采集;逐步升高精馏釜温度至80~150℃、0.110~0.120MPa,从出气口采出三氟乙酸,当填料精馏塔塔顶温度高于三氟乙酸采出温度时,停止采集;本发明所述废水处理方法分离效果好,产品纯度高,氟化氢回收率可达98.6%,产品纯度可达99.9%,三氟乙酸回收率可达99.0%,产品纯度可达99.8%,不产生任何三废,处理过程中产生的浓酸可重复利用。

中国专利申请201410785325.5公开了一种含氟废水的处理方法及处理系统。将含氟废水送入含氟废水收集槽进行化学混凝沉淀;送入ACF吸附塔和袋式过滤器,减少悬浮物、有机污染物、胶体对后续设备的影响;送入SAC/WBA/SBA树脂塔,降低废水中电导率以及控制PH值;获得的纯水送入成品水箱,一部分纯水提供给ACF吸附塔、SAC/WBA/SBA树脂塔作为再生或反洗用水,其余纯水送至地下水池;SAC/WBA/SBA树脂塔中富集氟离子的再生废水以及ACF吸附塔中的反洗排水送至含氟废水收集槽中处理后排放。本发明可以在去除含氟废水中氟离子的同时,降低废水中电导率,以及很好的控制PH值。经本发明处理后的水可以直接回收,作为纯水制取水源。

这一类型改进技术各有特点,电凝聚法和反渗透法具有较好的去除效果,但处理费用较高;离子交换法、膜分离法和沉淀法选择性相对较差,去除能力有限。但是,均受到相关技术条件和不能适应现实生产环境等不同条件制约,而导致效果欠佳,应用受限。

总之,氟化物污染控制技术随着污染防制法规日渐严格而益形重要,目前已有一些实用的技术,包括,钙盐沉淀法、镁盐沉淀法、硫酸铝即明矾混凝法、天然骨灰或合成氨氧基磷灰石处理法、合成离子交换树脂处理法、活性矾土吸附法、冰晶石生成法、胶状氢氧化铝沈淀法和流体化床结晶法(CaF2)等,但其应用却存在各种限制。最常用的方法为以钙盐沉淀去除,放流水约为12~30mg/l,废水分流处理在利用其他废水稀释,是使放流水降低氟化物浓度的一种策略措施,在饮用水处理可行的技术亦可应用于工业废水除氟上,但仍须了解工业废水的特性,钙盐沉淀法之后续高级处理步骤相当需要,且能显着降低氟化物排放浓度,一般使用过滤法,除氟技术中一般会增加处理水中的溶解性固体浓度。

作为改进技术,流体体化床结晶应用于废水处理的实践研究的一项试验中,处理半导体业氟酸系废水,依据水质排放特性,处理之氟离子当量约可达到420kg/day,藉由控制钙氟比约0.5-1.2及流体化床结晶含水率10%的条件下,污泥每月产生量约349.8公吨,较传统混凝沉淀法所产生之污泥减少约66.7%,而整体处理费用为433.7万元,较传统混凝沉淀法之处理费用减少约45.9%左右。除能使工厂外排流水氟离子浓度符合环境标准之外,还能减少传统处理方法所需的加药量及污泥产生量,藉以降低整体废水之处理费用,达到降低污染、减轻环境负荷的目的。然而流体化床结晶技术亦有部分限制,其不适合处理高浓度之氟酸系废水,如氟离子浓度过高反而会降低处理效果,而且,流体化床结晶技术除了耗电量较高。

公开的相关技术较少,比如,中国专利申请201220370481.1涉及一种处理含氟工业污泥及其含氟气体的设备,依次设有干燥含氟工业污泥的流体化床干化炉、干燥含氟气体的气体干燥库、氢氟酸收集罐,所述流体化床干化炉上设有气固分离器和返料机构,所述气体干燥库从顶部依次设有鼓风机、盐酸喷淋器、冷却管、废液收集槽,所述流体化床干化炉、气体干燥库、氢氟酸收集罐依次通过管道连接。

中国专利申请201010272000.9提供一种含氟废水的处理方法及装置,以固液两相流体化床为结晶反应器,在反应器中加入一定量的氟化钙晶种,将含氟废水与含钙沉淀剂按反应配比送入固液流体化床处理装置,使氟离子沉淀于氟化钙晶种表面上,沉降后得到的砂状氟化钙沉淀污泥回收,一级处理水经进一步混凝沉降后达标排放。

流体化床结晶技术因处理过程中为了确保废水中之氟离子能和钙离子充分混合,故需额外之动力来源使其储槽内呈现流体化状态,此为流体化床之操作原理,也是耗电的主要来源。但是,在已有的流体化床处理含氟废水工艺中,不但存在洁净效率有待提高的不足,而且,大量含氟污泥的外排仍然会造成进一步的污染。

发明内容

本发明的目的是提供一种含氟废水流化床结晶法低排放净化处理技术,解决含氟废水处理过程中,工艺成本较高,而且仍然存在大量外排氟化钙污泥的问题,在保证出水氟离子达标和得到可供回收利用的氟化钙污泥的前提下,减少药剂投加量,降低成本,对高浓度含氟废水和含氟污泥均进行有效的处理,减少了氟污染和氟资源的浪费。

本发明的目的将通过以下技术措施来实现:净化处理方法工艺流程步骤为:

(a)高浓度含氟废水流进前级化学混凝反应槽,加入含钙沉淀剂,搅拌使其充分混合,静置使氟化钙污泥沉淀;

(b)从前级化学混凝反应槽底部抽出氟化钙污泥外排;

(c)前级化学混凝反应槽的上层清液作为一级处理水,通过稀释水稀释,流入流体化床,保证进水氟离子浓度在5000ppm以下;依次加入氢氧化钠和氯化钙,加氢氧化钠调节pH在5-9,产生的氟化钙晶体外排,流体化床中装填担体,而流体化床顶部流出的二级处理水,再引进后级化学混凝反应槽,沉淀污泥外排,流出处理后的出水回流使用或外排。

尤其是,当含氟废水中之氟离子浓度超过5000mg/l以上,透过自动切换阀将其排入前级化学混凝反应槽,当氟离子浓度降至5000mg/l以下时,启用流体化床进行处理。

尤其是,当含氟废水pH值在5-9,氟离子浓度约3000ppm以下,可达最佳之处理效果,对高浓度氟酸系废水及含有10ppm以上磷酸根离子,利用连续水质分析仪,调整操作条件,将水质调整至pH值在5-9,氟浓度约在3000ppm以下时,达最佳处理效率。

尤其是,含钙沉淀剂为氯化钙。

尤其是,除包括前级化学混凝反应槽和流体化床外,还包括CaCl2储槽、浓度调整槽、稀释水储槽、含氟废水入口、进床废水储槽、pH调整槽、中和槽、放流水槽、后级化学混凝反应槽、快混槽、慢混槽、污泥沉淀槽、污泥浓缩槽和高浓废水槽;CaCl2储槽和稀释水储槽接入浓度调整槽,浓度调整槽分别接入前级化学混凝反应槽和流体化床;含氟废水入口分别接入pH调整槽和高浓废水槽,从pH调整槽分别接入前级化学混凝反应槽和高浓废水槽,前级化学混凝反应槽处理液接入进床废水储槽,前级化学混凝反应槽沉淀污泥接入污泥沉淀槽,进床废水储槽接入流体化床;流体化床顶部处理液分别接入中和槽和后级化学混凝反应槽,中和槽接入放流水槽然后外排;后级化学混凝反应槽再依次连接接入快混槽、慢混槽、污泥沉淀槽,并最后接入污泥浓缩槽,其中污泥浓缩槽部分处理液回流接入慢混槽,污泥浓缩槽浓缩氟化钙污泥外排。

尤其是,CaCl2储槽中CaCl2浓度为35-38.5%,氟酸系废水之原水氟离子浓度为100mg/l-20,000mg/l之间,进床废水储槽中氟离子浓度为5000mg/l以下。

尤其是,前级化学混凝反应槽的上层清液作为一级处理水,与水洗NF3、BF3、SF6气体的低浓度含氟废水混合,流入流体化床。

尤其是,前级化学混凝反应槽与后级化学混凝反应槽共用一套设备,通过管线布置和阀门控制调度。

尤其是,担体为0.1-0.6mm硅砂或石英砂,利用担体在流体化床中作为结晶核种,在净化处理过程中,废水+CaCl2+担体→CaF2(s),担体在流体化床中呈流体形态易于外排,担体表面逐渐形成稳态氟化钙结晶体,当晶体粒径达1-2mm后,外排。

尤其是,还包括CaCl2储槽、浓度调整槽、稀释水储槽、含氟废水入口、进床废水储槽、pH调整槽、放流水槽、后级化学混凝反应槽、污泥沉淀槽、污泥浓缩槽和高浓废水槽;CaCl2储槽和稀释水储槽分别接入浓度调整槽,浓度调整槽分别接入前级化学混凝反应槽和一部流体化床;含氟废水入口接入pH调整槽,从pH调整槽分别接入前级化学混凝反应槽和高浓废水槽,前级化学混凝反应槽处理液接入进床废水储槽,进床废水储槽分别接入这一部流体化床和另一部流体化床;前级化学混凝反应槽沉淀污泥接入污泥沉淀槽,该二部流体化床顶部处理液均接入后级化学混凝反应槽,后级化学混凝反应槽的处理液接入中和槽后再接入放流水槽然后外排;后级化学混凝反应槽底部污泥再依次连接接入污泥沉淀槽并最后接入污泥浓缩槽,污泥浓缩槽浓缩氟化钙污泥外排。

本发明的优点和效果:工艺能在温和易控条件下快速、高效地去除废水中的氟,且能够使含氟废水处理达标,无二次污染,流程短且操作简便,易于实现,对高浓度含氟废水和含氟污泥均进行有效的处理,减少了氟污染和氟资源的浪费,氟离子的去除效率高,而且,药剂消耗量小,担体化学性质稳定,吸附效果好,不仅节省人力,使用更为方便,能在排放不超标和控制废水处理成本之间取得良好的平衡。设备装置设计紧凑、占地面积小,自动化程度高,投资运行费用较低,操作方便,反应效率高,产生的氟化钙晶体含水率低、易于分离、纯度高,便于作为工业原料利用,可用于后续的工业生产,是一种环境友好的处理高浓度含氟废水的方法,有很广阔的工业应用前景。