申请日2016.06.24

公开(公告)日2016.10.12

IPC分类号C02F1/78; C02F1/72; B01J23/02

摘要

本发明公开了基于复合氧化物的高效催化臭氧水处理工艺,利用复合氧化物为催化剂,并将复合氧化物喷固定在填料表面,实现反应过程高效,易操作分离的催化臭氧氧化过程。该工艺不仅极大提高了催化剂的利用效率,显著提高催化臭氧氧化的效果,并且催化剂固定在填料表面,使得催化剂在保持高效性的同时可以方便与反应体系分离。该工艺充分保证了催化剂的利用效率,同时使得催化剂更加适合应用于催化臭氧氧化过程,减少了催化剂的损失,延长催化剂的使用周期。

摘要附图

权利要求书

1.一种臭氧催化氧化水处理的复合氧化物催化剂,其特征在于,所述催化剂通过如下过程制备:将氧化铝、氧化镁、碳酸钡质量比为1:1:1的粉末放入球磨机研磨混匀,放入马弗炉煅烧,冷却后再利用球磨机研磨,截留100目~200目之间的颗粒即得。

2.根据权利要求1所述的复合氧化物催化剂,其特征在于,催化剂制备中煅烧温度为800-1000℃,煅烧时间为2-6h;优选的,煅烧温度为900℃,煅烧时间为4h。

3.权利要求1或2所述的复合氧化物催化剂在臭氧催化氧化水处理中的应用。

4.根据权利要求3所述的应用,其特征在于,复合氧化物催化剂的应用方式为,将催化剂通过热喷涂法,喷涂在填料表面,将填料填充在臭氧反应器内,进行水处理;

优选的,复合氧化物催化剂的应用方式为,将催化剂通过热喷涂法,喷涂在钛钢填料表面,将填料填充在臭氧反应器内,进行水处理。

5.一种基于复合氧化物的高效催化臭氧水处理方法,其特征在于,包括如下步骤:

(1)催化剂制备:将氧化铝、氧化镁、碳酸钡的粉末放入球磨机研磨混匀,放入马弗炉煅烧,冷却后再利用球磨机研磨,截留100目~200目之间的颗粒;

(2)催化剂固定:通过热喷涂技术将催化剂颗粒喷涂在填料表面;

(3)催化臭氧氧化:将表面固定有催化剂的填料堆放入臭氧反应器中,废水由反应器废水入口通入,进行臭氧催化氧化;

(4)水质指标测定:对处理后的废水进行总有机碳和总化学耗氧量等指标的测定,进行水质分析表征。

6.根据权利要求5所述水处理方法,其特征在于,步骤(1)中催化剂制备:将氧化铝,氧化镁,碳酸钡质量比1:1:1的粉末放入球磨机研磨混匀,放入马弗炉800-1000℃煅烧2-6h,冷却后再利用球磨机研磨,截留100目~200目之间的颗粒。

7.根据权利要求5所述水处理方法,其特征在于,步骤(2)中填料选用钛钢填料,优选钛钢拉西环填料;

优选的,步骤(2)中热喷涂技术的工艺参数为:喷涂温度设置为350-500℃,喷涂压力设置为0.6-0.8MPa,喷涂距离设置为15-25mm,送粉量设置为5-20g/min;

优选的,步骤(2)中,在热喷涂过程中将催化剂颗粒与100-120目的铜粉混合后再进行喷涂,铜粉质量比为2-5%。

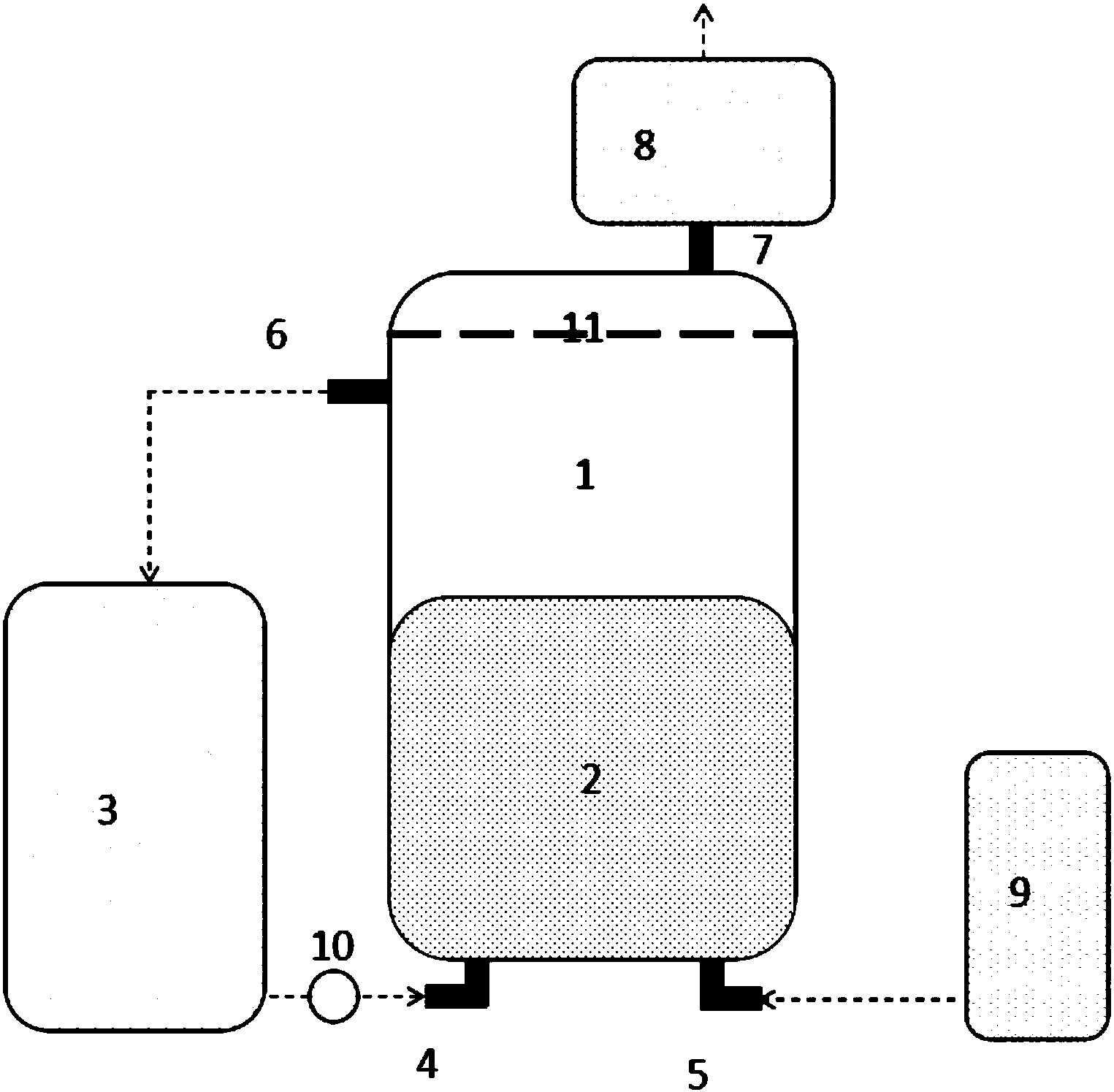

8.根据权利要求5所述水处理方法,其特征在于,步骤(3)中,臭氧反应器包括罐体、与罐体底部联通的废水入口和臭氧入口、与罐体上部联通的废水出口和臭氧出口;

所述臭氧反应器优选其罐体可从中部拆开,方便清洗和填料填装;

优选的,步骤(3)中,臭氧催化氧化工艺为:催化剂体积为2-5L,臭氧通入流量为1-3L/min,臭氧浓度为40-60%,未反应的臭氧在臭氧出口由二氧化锰分解后排空,溢流的废水由废水出口进入废水储罐,然后由泵经废水入口通入罐体进行反应。

9.一种基于复合氧化物的高效催化臭氧水处理系统,包括臭氧反应罐,臭氧反应罐内填充有喷涂催化剂的填料层,所述催化剂通过如下过程制备:将氧化铝、氧化镁、碳酸钡质量比1:1:1的粉末放入球磨机研磨混匀,放入马弗炉煅烧,冷却后再利用球磨机研磨,截留100目~200目之间的颗粒,催化剂通过热喷涂技术将催化剂颗粒喷涂在钛钢拉西环填料表面。

10.根据权利要求5所述水处理系统,其特征在于,水处理系统还包括废水储罐、二氧化锰床层、臭氧发生器、过滤装置;

臭氧反应罐罐体底部包括废水入口和臭氧入口、臭氧反应罐罐体上部包括废水出口和臭氧出口,所述臭氧反应罐可从中部拆开,方便清洗和填料填装;

废水可经过滤装置过滤后由废水入口进入臭氧反应罐,臭氧反应罐内溢流的废水由废水出口进入废水储罐,废水储罐的废水可再经废水入口进行臭氧反应罐反应循环处理;

臭氧发生器产生的臭氧经由臭氧入口进入臭氧反应罐;臭氧反应罐中过量的臭氧在臭氧出口处通过二氧化锰床层,使得臭氧分解后再排放。

说明书

基于复合氧化物的高效催化臭氧水处理工艺

技术领域

本发明属于污水处理领域,属于臭氧氧化水处理领域,涉及一种基于复合氧化物的高效催化臭氧水处理工艺,具体涉及一种可以显著提升催化臭氧氧化效率的工艺。

背景技术

随着全球人口膨胀和工业的迅猛发展,越来越多的水体受到了污染,目前研究人员开发了超临界水氧化法、光化学氧化法、臭氧氧化法和电化学氧化技术等高级氧化方法来以彻底去除水体中的各类有机物,其中臭氧具有氧化能力强、杀菌效果良好,不会带来水体二次污染等优点,得到了研究人员广泛关注。

臭氧氧化是一种完全绿色的水处理技术,它不会对水体造成二次污染,臭氧氧化过程主要包括两个方面:一是直接的臭氧反应,二是间接催化反应。普通臭氧氧化工艺是利用臭氧直接氧化水中有机物,而催化臭氧氧化氧化技术是一种高级氧化技术,它是将臭氧分解为羟基自由基,来深度降解水中的有机物,可以使有机物直接被氧化为二氧化碳和水等非污染性产物,并且应用范围广,可以无差别降解各类物质,因此广泛用于染料废水,药物废水等多种难降解废水的处理。催化臭氧氧化工艺不仅可以提高臭氧的氧化电位,而且可以降低臭氧的用量,因此催化臭氧氧化较传统臭氧氧化而言,无论在催化能力还是催化效率方面都有一个显著的提高。

目前,臭氧催化氧化的核心就是催化剂的设计和研发,这包括催化剂的种类以及催化剂的使用方式。臭氧催化氧化使用的催化剂的活性组分一般为过渡金属元素,类型主要有过渡金属氧化物、负载在载体上的过渡金属及其氧化物,以Mn、Fe、Cu等过渡金属元素以及储量较丰富的Ce稀土元素做为催化剂活性组分的研究较多;催化剂制备技术主要有溶胶-凝胶纳米技术、浸渍-焙烧法等,其催化性能主要受氧化物晶型、催化剂的孔结构及其表面化学性质等因素影响。适合于催化臭氧氧化反应的催化剂,不仅要有高效的臭氧催化活性,而且要具有诸多适合臭氧反应的特点,包括方便分离,稳定性高,耐腐蚀氧化等。研究有效的催化剂及其高效使用方式,提高污水处理效率,是本领域研究的热点。

发明内容

针对现有催化剂和反应设备对臭氧催化氧化工艺技术的不足,本发明提出一种基于复合氧化物的高效催化臭氧水处理工艺,本发明所述工艺通过制备复合氧化物催化剂,将催化剂通过热喷涂法,喷涂在钛钢填料表面,将填料填充在臭氧反应器内,保证催化剂与臭氧的充分接触,使得臭氧可以被高效的分解为羟基自由基,同时减少了催化剂的损失,使得催化剂可以在较长时间内保持高活性。因此,本工艺可以满足高效臭氧催化氧化反应的要求。

本发明的目的之一在于提供一种臭氧催化氧化水处理的复合氧化物催化剂。

本发明的目的之二在于提供上述复合氧化物催化剂的应用。

本发明的目的之三在于提供基于复合氧化物的高效催化臭氧水处理方法。

本发明的目的还包括基于复合氧化物的高效催化臭氧水处理系统。

针对上述发明目的,具体的,本发明涉及以下技术方案:

首先,本发明提供一种臭氧催化氧化水处理的复合氧化物催化剂,所述催化剂通过如下过程制备:将氧化铝、氧化镁、碳酸钡(质量比为1:1:1)的粉末放入球磨机研磨混匀,放入马弗炉煅烧,冷却后再利用球磨机研磨,截留100目~200目之间的颗粒。

优选的技术方案中,煅烧温度为800-1000℃,煅烧时间为2-6h,更为优选的,煅烧温度为900℃,煅烧时间为4h。

本发明所述复合氧化物催化剂,经氧化物种类选取和优化配比,复配成复合氧化物催化剂,用于臭氧催化氧化水处理。现有的金属臭氧氧化催化剂活性组分多以如钛、铜、锌、铁、镍、锰等贵重金属氧化物为主,成本较高,本发明通过复配获得低成本、高效率的复合氧化物催化剂,其可在较短时间内有效的去除水中有机碳(TOC去除率57.69-93.99%),尤其适合城市中水的臭氧氧化水处理。其次,本发明所述的复合金属氧化物催化剂试用范围更广,对于多种水体(包括脱硫废水、生活污水、工业废水、城市中水等)均具有较高的TOC去除率。此外,本发明所述的复合氧化物催化剂颗粒,其适用于喷涂于填料表面,氧化物种类及颗粒目数的筛选,可以有效满足热喷涂的要求,而且所述催化剂喷涂后具有优异的稳定性和耐氧化性,可以长时间保持高催化活性,降低反应运行成本。

其次,本发明提供上述复合氧化物催化剂用于臭氧催化氧化水处理中的应用。

优选的技术方案中,复合氧化物催化剂的应用方式为,将催化剂通过热喷涂法,喷涂在填料表面,将填料填充在臭氧反应器内,进行水处理。

所述填料优选为金属填料、陶瓷填料,最优选的为金属填料。

更优选的技术方案中,复合氧化物催化剂的应用方式为,将催化剂通过热喷涂法,喷涂在钛钢拉西环填料表面,将填料填充在臭氧反应器内,进行水处理。优选的,钛钢填料材质为316L,尺寸(直径*高度*壁厚)为50*50*1.0(mm),比表面积为110m2/m3。

本发明通过将复合氧化物催化剂喷涂于填料表面,其不同于负载型催化剂的方式,填料(如拉西环、鲍尔环填料等)开孔率高,空隙大,通量大,阻力小,其不但具有较大的通过能力和较低的压降,而且塔的传质分离效率也高,负载型催化剂虽然也多采用多孔材料,但其气液通过能力仍较低,且易堵塞,相对的制备和使用成本高;并且喷涂有催化剂的填料相对于负载型催化剂更易制备也更容易分离,减少催化剂损耗。

此外,本发明提供一种基于复合氧化物的高效催化臭氧水处理方法,其特征在于,包括如下步骤:

(1)催化剂制备:将氧化铝、氧化镁、碳酸钡质量比1:1:1的粉末放入球磨机研磨混匀,放入马弗炉煅烧,冷却后再利用球磨机研磨,截留100目~200目之间的颗粒;

(2)催化剂固定:通过热喷涂技术将催化剂颗粒喷涂在填料表面;

(3)催化臭氧氧化:将表面固定有催化剂的填料堆放入臭氧反应器中,废水由反应器废水入口通入,进行臭氧催化氧化;

(4)水质指标测定:对处理后的废水进行总有机碳和总化学耗氧量等指标的测定,进行水质分析表征。

本发明优选的技术方案中,步骤(1)中催化剂制备:将氧化铝,氧化镁,碳酸钡质量比1:1:1的粉末放入球磨机研磨混匀,放入马弗炉800-1000℃煅烧2-6h,冷却后再利用球磨机研磨,截留100目~200目之间的颗粒。

本发明优选的技术方案中,步骤(2)中填料为金属填料、陶瓷填料,优选的为金属填料,更优选的,填料为钛钢拉西环填料,优选的,钛钢填料材质为316L,尺寸(直径*高度*壁厚)为50*50*1.0(mm),比表面积为110m2/m3。

优选的方案中,步骤(2)中热喷涂技术的工艺参数为:喷涂温度设置为350-500℃,喷涂压力设置为0.6-0.8MPa,喷涂距离设置为15-25mm,送粉量设置为5-20g/min。

优选的方案中,步骤(2)中,在热喷涂过程中将催化剂颗粒与100-120目的铜粉混合后再进行喷涂,铜粉质量比为2-5%。

本发明优选的技术方案中,步骤(3)中,臭氧反应器包括罐体、与罐体底部联通的废水入口和臭氧入口、与罐体上部联通的废水出口和臭氧出口。

所述臭氧反应器优选其罐体可从中部拆开,方便清洗和填料填装;更为优选的技术方案中,臭氧反应器罐体为钛钢制。

优选的技术方案中,步骤(3)中,臭氧催化氧化工艺为:催化剂体积为2-5L,臭氧通入流量为1-3L/min,臭氧浓度为40-60%,未反应的臭氧在臭氧出口由二氧化锰分解后排空,溢流的废水由废水出口进入废水储罐,然后由泵经废水入口通入罐体进行反应。

进一步的,本发明还提供基于复合氧化物的高效催化臭氧水处理系统,包括臭氧反应罐,臭氧反应罐内填充有热喷涂催化剂的填料层,所述催化剂通过如下过程制备:将氧化铝、氧化镁、碳酸钡(质量比为1:1:1)的粉末放入球磨机研磨混匀,放入马弗炉煅烧,冷却后再利用球磨机研磨,截留100目~200目之间的颗粒,催化剂通过热喷涂技术将催化剂颗粒喷涂在钛钢填料表面。优选,钛钢填料为钛钢拉西环填料。

本发明优选的技术方案中,水处理系统还包括废水储罐、二氧化锰床层、臭氧发生器、过滤装置;

臭氧反应罐罐体底部包括废水入口和臭氧入口、臭氧反应罐罐体上部包括废水出口和臭氧出口,所述臭氧反应罐可从中部拆开,方便清洗和填料填装;

废水可经过滤装置过滤后由废水入口进入臭氧反应罐,臭氧反应罐内溢流的废水由废水出口进入废水储罐,废水储罐的废水可再经废水入口进行臭氧反应罐反应循环处理;

臭氧发生器产生的臭氧经由臭氧入口进入臭氧反应罐;臭氧反应罐中过量的臭氧在臭氧出口处通过二氧化锰床层,使得臭氧分解后再排放。

本发明与现有技术相比,取得了以下有益效果:

(1)本发明所述复合氧化物催化剂,成本低、效率高,适用性广,除具有优异的催化活性之外,还具有优异的稳定性和耐氧化性,可以长时间保持高催化活性,降低反应运行成本;

(2)本发明所述催化剂通过热喷涂方式将固定在填料表面,为催化剂与臭氧的接触提供了极大的比表面积,同时催化剂固定在填料表面,在反应结束后,易与反应体系分离,不会造成二次污染或者催化剂的损失;

(3)本发明所述催化剂制备过程无需用到极端条件或者难购买试剂,催化剂制备过程易实现,同时喷涂过程简易,工艺过程规模可大可小,易于控制;

(4)本发明所述臭氧催化氧化工艺,对于各种类型的工业废水具有良好的TOC去除率,并且去除速率快,适用性广;

(5)本发明所述高效催化臭氧水处理系统,适用性广,成本低;对于污水处理运行效率高(通过罐体的设计以及催化剂热喷涂方式固定在填料表面,可以有效的降低堵塞,提高设备运行效率)。