申请日2016.08.05

公开(公告)日2016.11.16

IPC分类号C02F1/04

摘要

本发明公开了一种低能耗含盐废水处理工艺,其特征在于,包括以下步骤:将含盐废水经原料预热器加热后进行液相循环系统,循环加热蒸发溶液中的水,使盐浓度不断提高,最终结晶、沉淀、分离,达到淡水回用,固盐处理的目的,本工艺具有低能耗,投资省,运行成本低、安全、环保等特点,解决了传统工艺的投资高与能耗高的难题。

权利要求书

1.一种低能耗含盐废水处理工艺,其特征在于包括以下步骤:

(a)原料预热:将含盐废水原料通过原料预热器与二次蒸汽冷凝液换热到68℃后减压至常压进入循环蒸发系统;

(b)循环蒸发:将步骤(a)加热后的含盐废水原料加入液相循环系统,经过加热器E102加热至73~80℃后,液相连续气化蒸化,盐组份不断浓缩、结晶、沉淀;

(c)二次蒸汽加热:利用真空泵P104对结晶器V101抽真空,保持结晶器V101内的真空度为-0.055~-0.065MPa,结晶器V101产生的二次饱和蒸汽从结晶器V101顶部排出,进入加热器E102壳程,对循环液体加热,加热后的冷凝液再进入原料预热器E101对原料进行预热;

(d)将步骤(b)得到的盐浆从结晶器V101底部排至盐浆浓缩罐V103,盐浆浓缩罐分离出的盐水返回原料罐V102,固体湿盐从盐浆浓缩罐V103排出。

2.根据权利要求1所述的一种低能耗含盐废水处理工艺,其特征在于:所述的步骤(b)中,液相循环系统是由结晶器V101循环出口与循环泵P102进口用管线06相连通,循环泵P102出口与加热器E102管程进口用管线07相连通,加热器E102管程出口与结晶器V101循环进口用管线08相连通,如此构成一个液相循环系统。

3.根据权利要求1所述的一种低能耗含盐废水处理工艺,其特征在于:所述的步骤(c)中,二次饱和蒸汽进入加热器E102前需由外部热源将二次饱和蒸汽过热5℃后再进入加热器E102。

4.根据权利要求3所述的一种低能耗含盐废水处理工艺,其特征在于:所述的外部热源包括饱和蒸汽、电加热、导热油、天然气燃烧放热。

说明书

一种低能耗含盐废水处理工艺

技术领域

本发明涉及含盐废水处理工艺,具体涉及一种低能耗的含盐废水处理工艺。

背景技术

目前,工业生产装置中产生的有机含盐废水,根据含盐量分为低浓度含盐废水和高浓度含盐废水,高浓度含盐废水是指总溶解固体盐含量TDS>10000mg/L,这部分废水由于盐含量高,可生化性能差,不能采用常规的“预处理+生化处理+电渗析+蒸发结晶”路线。对于低浓含盐有机废水则可采用常规的处理方式,生化处理过程可有效降解有机物,然后将低浓度含盐废水经过电渗析分离出浓盐水,淡水直接回用,浓盐水在经过蒸发结晶处理,达到废水零排放的要求。

蒸发结晶技术就是利用热量将水溶剂加热气化进行分离,溶液中的溶质浓度不断提高,达到溶解饱和度后开始形成晶核,随着溶液的过饱和度产生,晶核不断成长、聚集,最后形成可见的固体颗粒。常用的蒸发技术有多效蒸发(能量梯级利用,效数越多能耗越低)、MVR技术(机械蒸汽再压缩蒸发)等类型,通常将含盐废水浓缩至含盐量40~50%送至增稠器,增稠器内进一步将40~50%的盐浆含量提高到60%左右,然后再经过离心机脱水后,湿盐装袋处理。

根据现有的生产情况,多效蒸发技术具有投资低、运行成本高、且废水处理量大等特点;MVR技术具有投资成本高、运行成本低、废水处理量大时受蒸汽压缩机制约影响。如何以合理的投资、较低的生产运行成本、达到相同的处理效果成本目前含盐废水处理技术的关键问题。

发明内容

本发明所要解决的技术问题是提供一种低能耗含盐废水处理工艺,该工艺流程简单、控制方便、生产能耗低, 0.5Mpa饱和蒸汽消耗:0.06~0.1吨蒸汽/1吨废水,电耗<6.0kW·h /1吨废水,经济效益明显,便于工业应用推广。

本发明解决其技术问题所采取的技术方案是:

一种低能耗含盐废水处理工艺,其特征在于包括以下步骤:

(a)原料预热:将含盐废水原料通过原料预热器与二次蒸汽冷凝液换热到68℃后减压至常压进入循环蒸发系统。

(b)循环蒸发:将步骤(a)加热后的含盐废水原料加入液相循环系统,经过加热器E102加热至73~80℃后,液相连续气化蒸化,盐组份不断浓缩、结晶、沉淀。

(c)二次蒸汽加热:利用真空泵P104对结晶器V101抽真空,保持结晶器V101内的真空度为-0.055~-0.065MPa,结晶器V101产生的二次饱和蒸汽从结晶器V101顶部排出,进入加热器E102壳程,对循环液体加热,加热后的冷凝液再进入原料预热器E101对原料进行预热。

(d)将步骤(b)得到的盐浆从结晶器V101底部排至盐浆浓缩罐V103,盐浆浓缩罐分离出的盐水返回原料罐V102,固体湿盐从盐浆浓缩罐V103排出。

上述技术方案中,所述的液相循环系统是由结晶器V101循环出口与循环泵P102进口用管线06相连通,循环泵P102出口与加热器E102管程进口用管线07相连通,加热器E102管程出口与结晶器V101循环进口用管线08相连通,如此构成一个液相循环系统。

优选的是,所述的步骤(c)中,二次饱和蒸汽进入加热器E102前需由外部热源将二次饱和蒸汽过热5℃后再进入加热器E102。

所述的外部热源包括饱和蒸汽、电加热、导热油、天然气燃烧放热。

本发明与现有技术相比,具有以下优点及有益效果:

(1)能耗低:采用负压闪蒸技术,二次饱和蒸汽过热5℃后与循环液加热,0.5Mpa饱和蒸汽消耗:0.06~0.1吨蒸汽/1吨废水,电耗<7.0kW·h /1吨废水。

(2)投资省:本工艺取消了蒸汽压缩机与离心机,与MVR工艺相比,本发明投资成本节约40%以上。

(3)设备少,效率高,操作方便:整个装置采取自动分析控制手段,无现场人员操作,节约人员成本。

(4)单套装置特别适合处理废水规模5t/h以下的生产:整个装置可做成2-3个橇块,运输、搬迁非常便利。

(5)环保、安全、可靠:无任何废气、废液排放,实现废水处理零排放要求。

附图说明

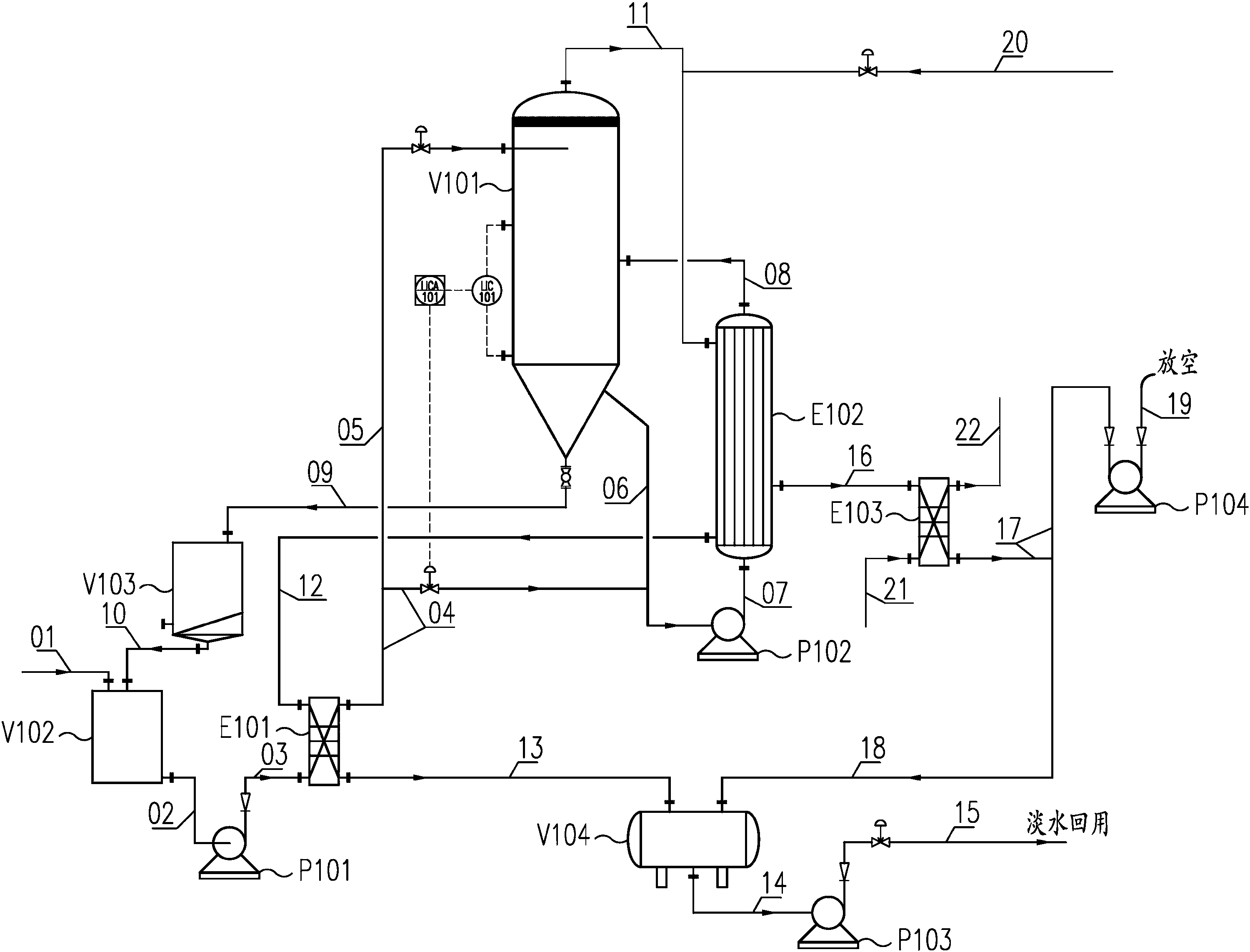

图1为本发明工艺流程图。

01~22-管线,V101-结晶器,V102-原料罐,V103-盐浆浓缩罐,V104-淡水缓冲罐,E101-原料预热器,E102-加热器,E103-真空冷却器,P101-原料计量泵,P102-循环泵,P103-淡水泵,P104-真空泵。

具体实施方式

下面结合实施例及附图,对本发明作进一步地详细说明,但本发明的实施方式不限于此。

实施例1

(1)将原料含盐废水组份:总溶解盐含量8500mg/L,钠离子2350mg/L,氯离子4115mg/L,还有微量的钙镁离子溶液,pH值8.23,温度36.4℃,压力:常压,流量:2140kg/h,通过离心泵加压至0.4MPa(G)后经原料预热器加热至68.4℃,然后经过减压至常压后进入液相循环系统。

(2)液相循环系统中,含盐废水经过循环泵强制循环,含盐废水经过加热器加热后,不断气化蒸发,结晶器内真空度为-0.06Mpa,蒸发的二次蒸汽从结晶器顶部排出,进入加热器和壳程,在进入壳程前先与0.5Mpa压力下的饱和蒸汽减压后混合,混合过热蒸汽温度为80.09℃。

(3)第(2)过程中的混合过热蒸汽与加热器中的含盐废水加热后,95%左右冷凝为液相,还有5%左右为-0.07Mpa条件下的饱和蒸汽,此时温度为69.1℃,再进入原料预热器与原料含盐废水进行预热,使得冷凝液被冷却到60℃的同时将原料液加热到68.4℃。然后冷却液进入淡水缓冲罐经淡水泵打出淡水回用,此时淡水分析指标为:总溶解盐含量199mg/L,钠离子21.6mg/L,氯离子20.2mg/L,电导率:234uS/cm,pH值6.8,满足回用水要求。

(4)在第(2)过程中的结晶器内,随着液相水的不断气化蒸发,溶液中的盐浓度逐渐提高,达到盐份饱和态时,开始形成晶核,并逐渐成长、沉淀,最后富集到结晶器的设备底部,此时盐浆含量约40%。

(5)控制结晶器底部排盐速度,使结晶器底部的盐浆含量最在50%左右,将盐浆以自流形式排入盐浆浓缩罐,盐浆浓缩罐分离出的盐水返回原料罐循环蒸发,湿盐(含水量约10%)可直接装袋处理。

本实施例的能耗与电耗如下:

蒸汽消耗:0.5Mpa压力饱和蒸汽每小时消耗量为128kg,单耗为59.81kg/1t废水。

装置总电耗:原料计量泵电机功率0.75kW,淡水泵电机功率0.75kW,循环泵2.2kW,真空泵3.0 kW,总电耗:6.7 kW。

蒸汽按照200元/吨,电按照0.8元/ kW计,折合运行成本:17.32元/1吨废水。

实施例2

(1)将原料含盐废水组份:总溶解盐含量27300mg/L,钠离子1140mg/L,氯离子14260mg/L,pH值7.9,温度38.2℃,压力:常压,流量:5400kg/h,通过离心泵加压至0.4MPa(G)后经原料预热器加热至68.0℃,然后经过减压至常压后进入液相循环系统。

(2)液相循环系统中,含盐废水经过循环泵强制循环,含盐废水经过加热器加热后,不断气化蒸发,结晶器内真空度为-0.061Mpa,蒸发的二次蒸汽从结晶器顶部排出,进入加热器和壳程,在进入壳程前先与0.5Mpa压力下的饱和蒸汽减压后混合,混合过热蒸汽温度为82.58℃。

(3)第(2)过程中的混合过热蒸汽与加热器中的含盐废水加热后,91%左右冷凝为液相,还有9%左右为-0.069Mpa条件下的饱和蒸汽,此时温度为69.86℃,再进入原料预热器与原料含盐废水进行预热,使得冷凝液被冷却到61.12℃的同时将原料液加热到68.0℃。然后冷却液进入淡水缓冲罐经淡水泵打出淡水回用,此时淡水分析指标为:总溶解盐含量268mg/L,钠离子28.8mg/L,氯离子24.1mg/L,电导率:264uS/cm,pH值6.6,满足回用水要求。

(4)在第(2)过程中的结晶器内,随着液相水的不断气化蒸发,溶液中的盐浓度逐渐提高,达到盐份饱和态时,开始形成晶核,并逐渐成长、沉淀,最后富集到结晶器的设备底部,此时盐浆含量约42%。

(5)控制结晶器底部排盐速度,使结晶器底部的盐浆含量最在50%左右,将盐浆以自流形式排入盐浆浓缩罐,盐浆浓缩罐分离出的盐水返回原料罐循环蒸发,湿盐(含水量约10%)可直接装袋处理。

本实施例的能耗与电耗如下:

蒸汽消耗:0.5Mpa压力饱和蒸汽每小时消耗量为500kg,单耗为92.59kg/1t废水。

装置总电耗:原料计量泵电机功率1.1kW,淡水泵电机功率1.1kW,循环泵11 kW,真空泵15.0 kW,总电耗:28.2 kW。

蒸汽按照200元/吨,电按照0.8元/ kW计,折合运行成本:22.69元/1吨废水。