申请日2016.08.23

公开(公告)日2016.11.23

IPC分类号C02F3/28

摘要

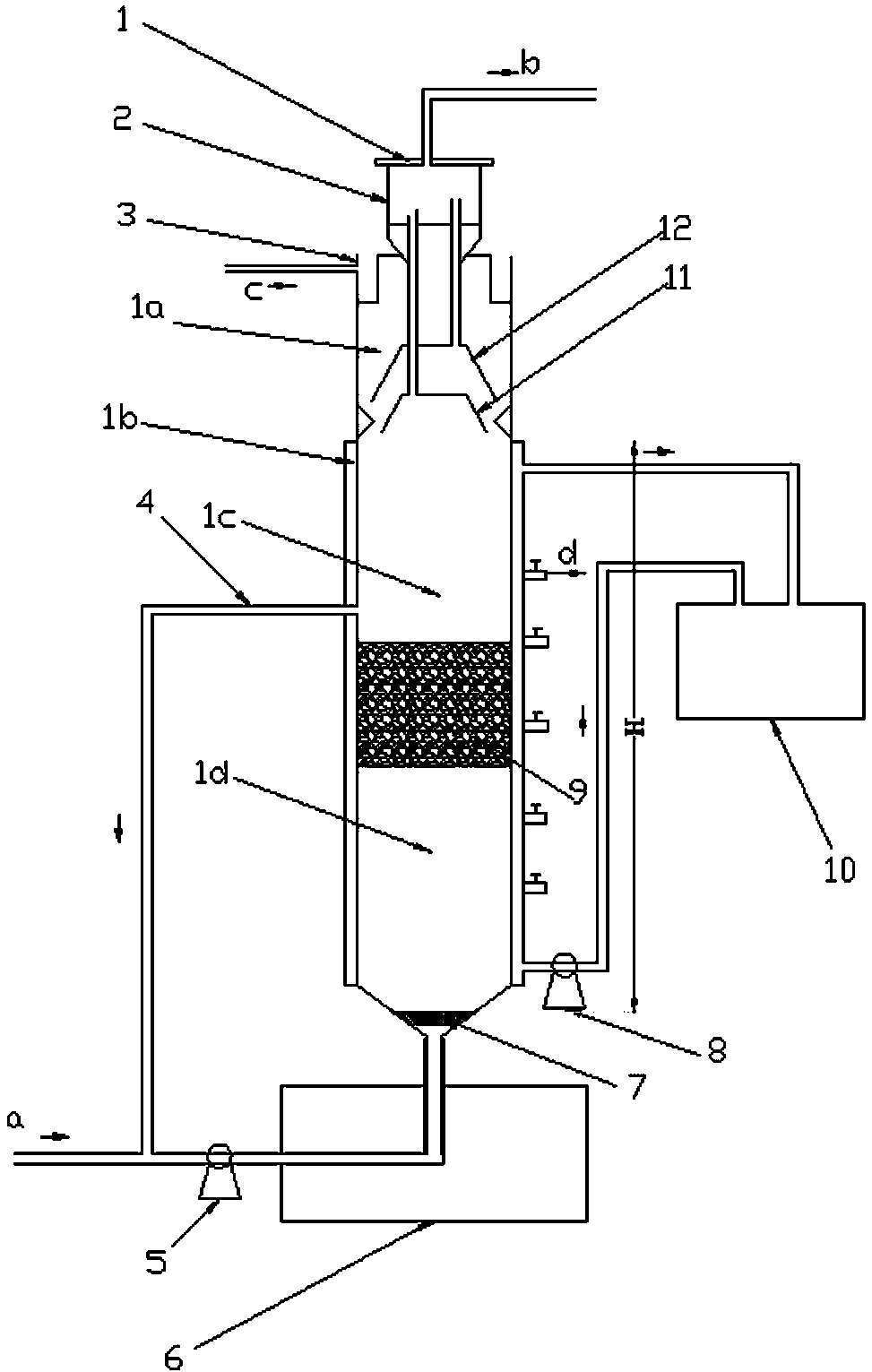

本发明公开了一种污泥脱滤液产甲烷的装置及工艺,该装置包括厌氧反应器,厌氧反应器由下至上分为污泥反应区、三相分离区和气室,在所述污泥反应区设导电载体层,所述导电载体层中的导电载体由质量比为1:1~2:1的碳纤维和炭黑组成。在厌氧反应器中置入碳纤维和炭黑作为导电载体层,使得产甲烷古菌和互营细菌之间除了通过氢或甲酸等电子载体进行电子传递外,还可以进行直接的种间电子传递,为产甲烷菌提供更多的产甲烷途径;导电载体层固定在厌氧反应器当中,不容易随水流流出而损失,还可以与废水充分接触进而提高产甲烷速率;采用的废水循环不仅增加了导电载体层的过水负荷,同时增加污泥的流化效果,提高产甲烷效率。

摘要附图

权利要求书

1.一种污泥脱滤液产甲烷的装置,包括厌氧反应器,厌氧反应器由下至上分为污泥反应区、三相分离区和气室,在所述污泥反应区设导电载体层,所述导电载体层中的导电载体由质量比为1:1~2:1的碳纤维和炭黑组成。

2.如权利要求1所述的装置,其特征在于,所述碳纤维的长度为5~15mm。

3.如权利要求1所述的装置,其特征在于,所述炭黑的粒径为5~10mm。

4.如权利要求1所述的装置,其特征在于,所述导电载体层的厚度为所述污泥反应区高度的10~15%。

5.如权利要求1所述的装置,其特征在于,所述导电载体层包括两层丝网和填充在两层丝网之间的导电载体。

6.如权利要求5所述的装置,其特征在于,所述导电载体填充的厚度占导电载体层厚度的3/5~4/5。

7.如权利要求1所述的装置,其特征在于,所述导电载体层为上、下底面和侧面均设有网孔的圆柱型。

8.如权利要求1所述的装置,其特征在于,所述厌氧反应器的底部设进水管口,上部设出水管口,中部设循环水管口;所述导电载体层位于厌氧反应器的中部且位于循环水管口的下方。

9.一种污泥脱滤液产甲烷的工艺,其特征在于,使用权利要求1-8任一项所述的装置生产甲烷。

10.如权利要求9所述的的工艺,其特征在于,所述污泥脱滤液在厌氧反应器内停留的时间为4~6天。

说明书

一种污泥脱滤液产甲烷的装置及工艺

技术领域

本发明涉及一种污泥脱滤液产甲烷的装置及工艺,属于环境工程领域。

背景技术

随着我国城市污水处理厂的普及,污泥产量持续速增加。根据《城市建设统计年鉴》,截止2014年底,全国污泥产量已突破105700t/d (80%含水率),干污泥量达21140t/d。目前我国污水厂普遍采用机械方式进行脱水,污泥平均含水率为80%左右,而常见的后续处理处置手段如堆肥、焚烧、填埋等均要求含水率在60%下,为进一步降低脱水泥饼含水率,满足后续处置对含水率的要求,国内外研究者提出了诸多深度脱水预处理的方法,包括微波法、超声波法、酸碱法、臭氧氧化法、电化学法、水热处理等,这些预处理的基本原理是促进污泥中的有机物进行水解,将有机物从固相转移到液相中,从而提高污泥的脱水性能,但处理过程中污泥有机物溶于液相,使得脱水滤液中COD 增大,浓度高时可达30000mg/L,因此脱滤液宜进行处理。

污泥脱滤液一般是污泥经过微波、超声波、酸碱、臭氧氧化、电化学、水热处理等预处理产生的脱水滤液,这些预处理过程在提高污泥脱水性能的同时也提高了污泥厌氧消化性能,因此污泥脱滤液最佳的处理方法是厌氧发酵处理,通过厌氧发酵产甲烷,在解决脱滤液处理的同时回收能源,具有显著的经济和环境双重效益。

厌氧发酵是指有机物在厌氧条件下,通过多种厌氧微生物的共同作用,最终产生甲烷的过程。厌氧发酵是一个复杂的生化过程,一般需要经过以下四个阶段:水解阶段、发酵产酸阶段、产氢产乙酸阶段和产甲烷阶段。其中产甲烷阶段是整个厌氧发酵的最后一步,也是最重要的一步,该过程的好坏将直接影响到整个厌氧发酵的产甲烷速率和产甲烷量。对溶解性有机物的厌氧生物处理,产甲烷阶段一般是整个厌氧发酵的限速步骤。

目前,虽然厌氧发酵技术已经广泛应用于生活污水、工业废水、城市生活垃圾滤液及填埋场渗滤液的处理及潜在能源的开发,但仍存在着一些问题,如:有机物厌氧发酵速率慢、产甲烷效率低等,造成上述现象的一个主要原因是产甲烷微生物活性低。对于单相厌氧反应器来说,只要当产氢产乙酸过程产生的氢气被其它细菌充分利用后,系统的氢分压才能保持在较低范围而保证产氢产乙酸过程顺利进行,因此厌氧发酵过程需要菌属间的密切共生关系,该现象被称为“种间氢传递”。产甲烷过程是由不同类型的微生物异化交互作用完成,有研究发现产甲烷古菌和互营细菌之间除了通过氢或甲酸等电子载体进行电子传递外,也有可能进行直接的种间电子传递。在多种微生物共存的厌氧发酵产甲烷体系中,直接种间电子传递是一个重要的种间电子交换过程,促进微生物间的直接种间电子转移可以促进微生物的新陈代谢,提高产甲烷的速率,促进体系的甲烷产量。

专利CN103420554A将含水率高于90%的高固污泥与铁锈混合,接种厌氧微生物,置于厌氧发酵罐中生成甲烷;该方法发酵时间长为20-25天,发酵过程中由于污泥浓度高有粘性导致污泥与铁锈接触不充分,且污泥厌氧发酵的限速步骤是污泥中固体有机物的水解发酵阶段而非产甲烷阶段,因此铁锈的促进作用不明显。

专利CN104561114A将石墨为添加物,加入到短链脂肪酸的厌氧发酵体系中,提高短链脂肪酸厌氧产甲烷效率和甲烷产量;该方法处理对象为短链脂肪酸,而非实际生产的废水,成分比较单一,产甲烷过程中微生物间的关系相对简单,且废水中的污染物对产甲烷菌的抑制作用也不明显,因而产甲烷效率高。

专利CN104556371A公开了一种通过连续投加Fe3O4纳米颗粒提升连续流厌氧反应器产甲烷效率的方法。该方法虽然以实际废水为处理对象,但该方法采用的Fe3O4为纳米颗粒,粒径为40-80nm,在连续流厌氧反应器中容易随水流流出而导致Fe3O4损失;且采用的纳米颗粒Fe3O4,由于其粒径小,加之废水中污泥的浓度(10g/L)低,使得Fe3O4与微生物接触不充分而影响产甲烷效率。

发明内容

本发明为解决国内污泥脱滤液厌氧发酵产甲烷技术存在的产甲烷速率慢,产甲烷时间长,而提供一种促进污泥脱滤液快速产甲烷的装置和工艺,在厌氧反应器中置入导电载体层,使产甲烷速率提高了2-3倍,产甲烷时间缩短10-12天。

本发明的技术方案是,提供一种污泥脱滤液产甲烷的装置,包括厌氧反应器,厌氧反应器由下至上分为污泥反应区、三相分离区和气室,在所述污泥反应区设导电载体层,所述导电载体层中的导电载体由质量比为1:1~2:1的碳纤维和炭黑组成。

进一步地,所述碳纤维的长度为5~15mm。

进一步地,所述炭黑的粒径为5~10mm。

进一步地,所述导电载体层的厚度为所述污泥反应区高度的10~15%。

进一步地,所述导电载体层包括两层丝网和填充在两层丝网之间的导电载体。

进一步地,所述导电载体填充的厚度占导电载体层厚度的3/5~4/5。

进一步地,所述导电载体层为上、下底面和侧面均设有网孔的圆柱型。

进一步地,所述厌氧反应器的底部设进水管口,上部设出水管口,中部设循环水管口,所述导电载体层位于厌氧反应器的中部且位于循环水管口的下方。

本发明进一步地提供一种用使用上述的装置使污泥脱滤液生产甲烷。

进一步地,所述污泥脱滤液在厌氧反应器内停留的时间为4~6天。

本发明为解决国内污泥脱滤液厌氧发酵产甲烷技术存在的产甲烷速率慢,产甲烷时间长,而提供一种促进污泥脱滤液快速产甲烷的方法,该方法在厌氧反应器中置入导电载体层(碳纤维和炭黑),使得产甲烷古菌和互营细菌之间除了通过氢或甲酸等电子载体进行电子传递外,还可以进行直接的种间电子传递;且导电载体层固定在厌氧反应器当中,不容易随水流流出而损失,还可以与废水充分接触进而提高产甲烷速率;采用的废水循环不仅增加了导电载体层的过水负荷,同时增加污泥的流化效果,提高产甲烷效率;采用的两级三相分离器可以实现甲烷的高效分离和回收;通过该方法产甲烷速率提高了2-3倍,产甲烷时间缩短10-12天。

采用碳纤维和炭黑相对于其它导电介质如铁锈、石墨等,具有较强的吸水性能,作为导电载体,与污泥脱滤液接触时间久、作用时间长,为产甲烷菌提供的产甲烷途径越多,因此产甲烷速率快,产甲烷时间短;且碳纤维和炭黑相对于铁锈、Fe3O4纳米颗粒具有耐酸碱、耐腐蚀、抗氧化性好、不易老化、具有高化学稳定性和极长的使用寿命。另外,本发明还发现调整碳纤维和炭黑之间的质量比对产甲烷的效率影响较大,其原因可能是当导电载体中碳纤维的比例增加,由于碳纤维的电负性增强,使得导电载体的的电负性增强,而排斥带负电荷的产甲烷古菌和互营细菌,减少了产甲烷的途径,使得产甲烷速率和产甲烷时间相比较无导电载体时无明显提高。

与现有技术相比,本发明的有益效果:

1)在厌氧反应器中置入碳纤维和炭黑作为导电载体层,使得产甲烷古菌和互营细菌之间除了通过氢或甲酸等电子载体进行电子传递外,还可以进行直接的种间电子传递,为产甲烷菌提供更多的产甲烷途径;

2)导电载体层固定在厌氧反应器当中,不容易随水流流出而损失,还可以与废水充分接触进而提高产甲烷速率;

3)采用的废水循环不仅增加了导电载体层的过水负荷,同时增加污泥的流化效果,提高产甲烷效率。

4)采用两级三相分离器可以实现甲烷的高效分离和回收;

5)本发明提供的方法可实现产甲烷速率提高了2-3倍,产甲烷时间缩短10-12天。