申请日2016.09.20

公开(公告)日2017.01.04

IPC分类号C02F9/10; B01D53/00; C07C7/04; C07C15/06; C02F103/38; C02F1/06

摘要

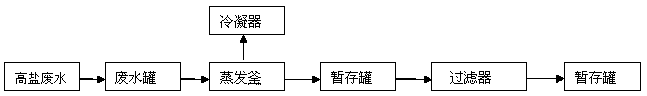

本发明公开了一种环氧树脂废水预处理方法,包括将废水收集入废水罐,废水罐采用液位计、界位仪自动化控制,上层清液积累到设定高度,则使用泵从釜顶抽出进行回用;废水罐中的废水通过泵输送至换热器,保证废水温度在70℃;70℃的废水送入蒸发釜进行闪蒸,闪蒸控制条件:压力控制在20Kpa‑30Kpa,温度高于70℃;蒸发釜底废水输送至暂存罐进行临时储存;暂存罐中废水输送至纸板过滤器进行过滤,除去凝胶化的环氧树脂及环氧树脂高聚物;过滤完成后的废水输送至后续处理工段。本发明针对性强,工艺流程简洁,适合大规模生产需求,同时能很好的去除废水中环氧树脂高聚悬浮物、回收利用其中甲苯。

权利要求书

1.一种环氧树脂废水预处理方法,其特征是:包括下列步骤:

(1)将废水收集入废水罐,废水罐采用液位计、界位仪自动化控制,上层清液积累到设定高度,则使用泵从釜顶抽出进行回用;

(2)废水罐中的废水通过泵输送至换热器,保证废水温度在70℃;

(3)70℃的废水送入蒸发釜进行闪蒸,闪蒸控制条件:压力控制在20Kpa-30Kpa,温度高于70℃;

(4)蒸发釜底废水输送至暂存罐进行临时储存;

(5)暂存罐中废水输送至纸板过滤器进行过滤,除去凝胶化的环氧树脂及环氧树脂高聚物;

(6)过滤完成后的废水输送至后续处理工段。

2. 根据权利要求1所述的环氧树脂废水预处理方法,其特征是:步骤(3)中蒸发釜搅拌控制在30 转/min,并且通入1.5kg/min的蒸汽,废水在闪蒸罐停留5-10min;同时蒸汽进行冷凝回收利用其中甲苯。

3.根据权利要求2所述的环氧树脂废水预处理方法,其特征是:所述蒸汽进行冷凝回收利用其中甲苯的方法是:蒸发釜蒸发出的蒸汽经过二级冷凝器进行冷凝,一级冷凝器采用30℃循环水,二级冷凝器采用6℃冷冻盐水进行冷凝。

4.根据权利要求1或2所述的环氧树脂废水预处理方法,其特征是:废水罐顶部设置升降杆,通过控制电机的正反转可以控制升降杆的升降运动,以使升降杆插入废水罐内适当的深度,抽取上层清液;废水罐底部采用锥形结构定期放出沉底物。

说明书

环氧树脂废水预处理方法

技术领域

本发明涉及一种环氧树脂废水预处理方法。

背景技术

环氧树脂生产是由双酚A和过量的环氧氯丙烷,在过量的氢氧化钠作用下生产半成品环氧树脂,再由甲苯溶剂进行萃取水洗。由于过量的环氧氯丙烷、过量的氢氧化钠及甲苯的存在,使得废水成分复杂。废水中杂质主要成分是:甲苯、被微量甲苯萃取的环氧树脂、环氧树脂高聚悬浮物、甘油、氯代甘油、氢氧化钠、微量的乳化剂、氯化钠。一般情况该废水含盐量在21~23%之间,每吨环氧树脂产生废水在1.5~1.7吨之间,COD为8000~15000mg/L,此废水若不经过处理直接进入蒸发器进行蒸发浓缩,容易造成管道堵塞,蒸馏出水COD偏高、生化效率低等问题,所以必须对废水进行预处理,除去脱盐废水中的甲苯、环氧树脂、环氧树脂高聚悬浮物。

中国发明专利201410254516.9一种环氧树脂废水蒸发前预处理方法,其工艺步骤为:(1)加入盐酸溶液,调节pH值;(2)加入混凝剂混合,反应后进入预处理器;(3)预处理器中再加入助凝剂进行预处理;(4)预处理后的废水进行过滤;(5)过滤后的废水预热后进入减压脱溶塔蒸发(6)向减压脱溶后的塔釜物料中加入助滤剂,再通过二级过滤器过滤后,即可经多效蒸发工艺进行蒸发。此专利中加入混凝剂、助凝剂无疑增加了过滤后固废的重量,并且虽然采用了脱溶塔进行蒸发但是难以保证溶剂被蒸发后,留下的环氧树脂在塔底有效的回收。并在二级过滤中采用硅藻土、活性白土助滤剂这类助滤剂在有水的环境下会致使滤饼中的滤液流动通道缩小,滤液的流动阻力急剧增大,需要经常拆清过滤器。

中国发明专利201110446403.5一种环氧树脂脱盐废水的预处理方法该方法首先将废水沉降一天而后调节PH值,进一步通过反应釜进行蒸发,随后采用板框压滤机去除杂质。该专利需要将废水自然沉降一天,并且采用板框式压滤机这种处理方式很难应对大规模的生产需求。

发明内容

本发明的目的在于提供一种对环氧树脂废水预处理针对性强,工艺流程简洁适合大规模生产需求同时能很好的去除废水中环氧树脂高聚悬浮物、回收利用其中甲苯的环氧树脂废水预处理方法。

本发明的技术解决方案是:

一种环氧树脂废水预处理方法,其特征是:包括下列步骤:

(1)将废水收集入废水罐,废水罐采用液位计、界位仪自动化控制,上层清液积累到设定高度,则使用泵从釜顶抽出进行回用;

(2)废水罐中的废水通过泵输送至换热器,保证废水温度在70℃;

(3)70℃的废水送入蒸发釜进行闪蒸,闪蒸控制条件:压力控制在20Kpa-30Kpa,温度高于70℃;

(4)蒸发釜底废水输送至暂存罐进行临时储存;

(5)暂存罐中废水输送至纸板过滤器进行过滤,除去凝胶化的环氧树脂及环氧树脂高聚物;

(6)过滤完成后的废水输送至后续处理工段。

步骤(3)中蒸发釜搅拌控制在30转/min,并且通入1.5kg/min的蒸汽,废水在闪蒸罐停留5-10min;同时蒸汽进行冷凝回收利用其中甲苯。

所述蒸汽进行冷凝回收利用其中甲苯的方法是:蒸发釜蒸发出的蒸汽经过二级冷凝器进行冷凝,一级冷凝器采用30℃循环水,二级冷凝器采用6℃冷冻盐水进行冷凝。

废水罐顶部设置升降杆,通过控制电机的正反转可以控制升降杆的升降运动,以使升降杆插入废水罐内适当的深度,抽取上层清液;废水罐底部采用锥形结构定期放出沉底物。

本发明所用废水罐采用液位计,界位仪双重控制,并且顶部设置升降杆,通过控制电机的正反转可以控制升降杆的升降运动,以使升降杆插入废水罐内适当的深度,抽取上层清液;在升降杆的出口设置一台抽料泵,以便抽取上层清液,因抽料泵有很好的自吸功能,所以很容易抽取上层清液。

本发明所用蒸发釜带有进水分散设备(喷头)及搅拌,在负压条件下可以得到很好的蒸发效果。

本发明采用过滤设备为纸板类过滤器,可以加助滤剂或者不加,但加入助滤剂必须是疏水型并有具有相当的刚性,结构不随操作压力的增大而改变的助滤剂。

总之,本技术与现有技术相比,可以达到如下技术效果:第一,回收废水中的甲苯实现资源化回用。第二,降低废水的COD,回收废水中的甲苯,避免甲苯对后续生化处理的毒害问题。第三,采用纸板过滤器除去废水中的环氧树脂、环氧树脂高聚悬浮物,使进入后续工段的废水得到了充分的净化,解决了废水输送、暂存、蒸发时管道容易堵塞的问题。第四,加入助剂少避免增加固废产量。第五,设备结构及流程优化,适合工业化应用,同时实现自动操作,降低了工作强度。