申请日2016.08.25

公开(公告)日2016.11.16

IPC分类号C02F3/30; C02F101/30; C02F101/16

摘要

本发明公开了一体化柱式高浓度有机废水处理器;包括圆柱状壳体、壳体被隔板分成下方的厌氧区和上方的间歇曝气区;厌氧区设UASB反应器、提升泵和集气管;集气管垂直穿过整个间歇曝气区;间歇曝气区的底部设有曝气管;曝气管通过控制阀与壳体外的曝气风机相连;间歇曝气区被隔板一分割成不封闭的进水侧和出水侧;间歇曝气区内设推流器一、回流泵和MBR膜组器;MBR膜组器与壳体外的出水泵相连;提升泵、控制阀一、曝气风机、推流器一、出水泵和回流泵分别与壳体外的PLC控制器电连接。上述方案解决了工艺流程成、结构复杂、土建工程投资大、不方便管理和建设周期长的问题。

摘要附图

权利要求书

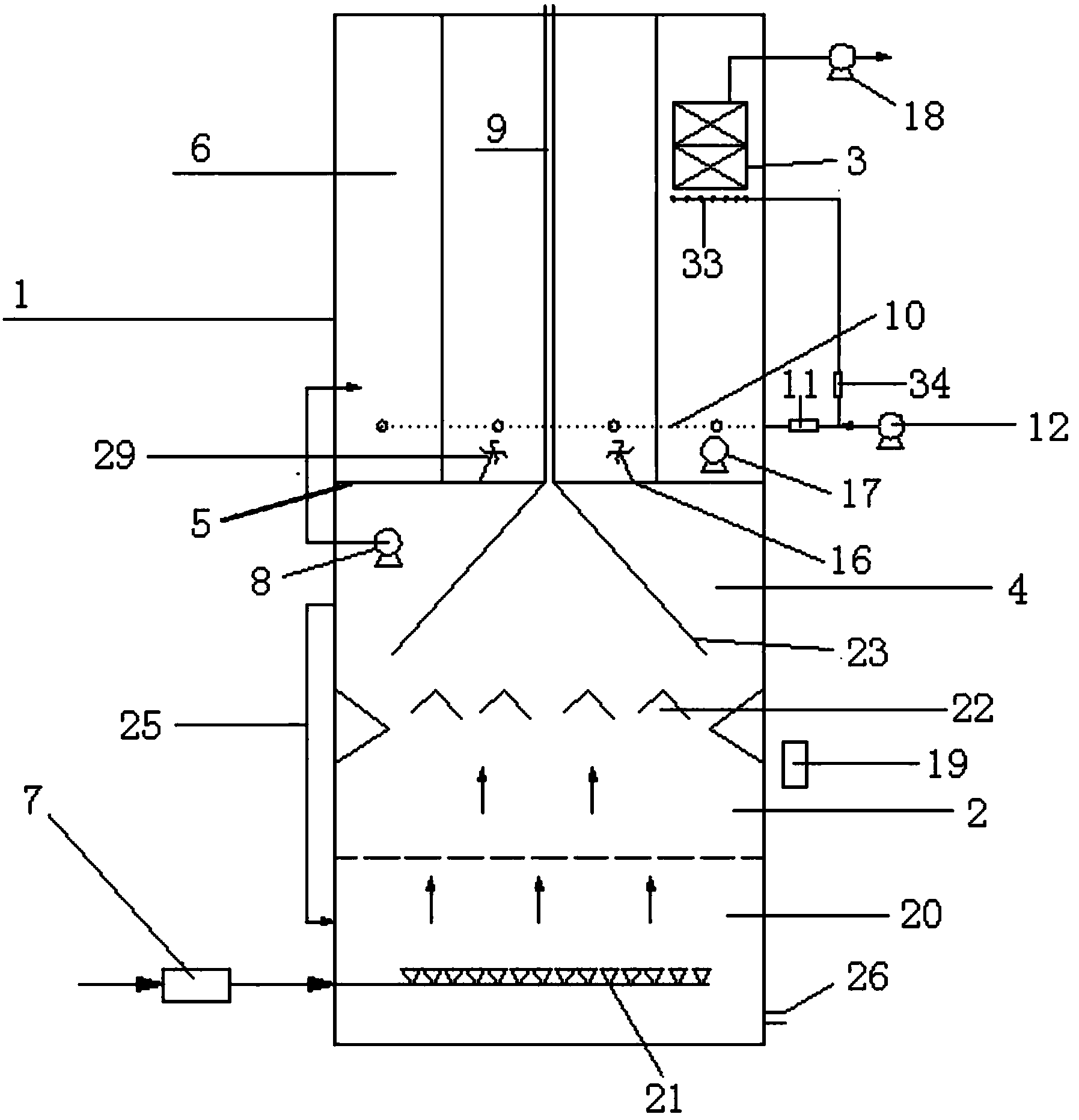

1.一种一体化柱式高浓度有机废水处理器;包括壳体(1)、UASB反应器(2)和MBR膜组器(3);其特征在于:所述壳体呈圆柱状;所述壳体内部被隔板(5)分割成封闭的上下两部分;所述隔板的下方为厌氧区(4);隔板(5)的上方的间歇曝气区(6);所述UASB反应器设置在厌氧区;UASB反应器通过管道与壳体外的预处理池(7)相连;所述厌氧区的顶部设有将UASB反应器处理后的废水提升到间歇曝气区的提升泵(8);所述隔板上设有一条垂直贯穿整个间歇曝气区的集气管(9);所述集气管的一端设置在厌氧区的顶部,另一端延伸到壳体外;所述间歇曝气区的底部设有若干条均匀分布的曝气管(10);所述曝气管通过控制阀一(11)与设在壳体外的曝气风机(12)相连;所述间歇曝气区被隔板一(13)分割成不封闭的进水侧(14)和出水侧(15);所述间歇曝气区的底部设有将提升泵(8)输送上来的废水从进水侧推送到出水侧的推流器一(16);所述出水侧的底部设有将污泥搅拌后输送回进水侧的回流泵(17);所述MBR膜组器设置在出水侧的顶部与设置在壳体外的出水泵(18)相连后将处理之后的水排出;所述提升泵、控制阀一、曝气风机、推流器一、出水泵和回流泵分别与设置在壳体外的PLC控制器(19)电连接。

2.根据权利要求1所述的一体化柱式高浓度有机废水处理器,其特征在于:所述UASB反应器包括污泥床(20)、布水管(21)、三相分离器(22)和集气室(23);所述污泥床和布水管设置在厌氧区的底部;所述布水管设置在污泥床内;布水管与预处理池相连;所述三相分离器设置在厌氧区的中部;所述集气室设置在三相分离器的上方;集气室的顶部与集气管(9)相连通。

3.根据权利要求2所述的一体化柱式高浓度有机废水处理器,其特征在于:所述三相分离器(22)的上方和污泥床之间设有将厌氧区的废水进行二次回流处理的回流管(25)。

4.根据权利要求2所述的一体化柱式高浓度有机废水处理器,其特征在于:所述壳体的底部设有污泥排放管(26)。

5.根据权利要求2所述的一体化柱式高浓度有机废水处理器,其特征在于:还包括隔板二(27)、隔板三(28)和推流器二(29);所述隔板二和隔板三将进水侧再分成不封闭的第一流区(30)、第二流区(31)和第三流区(32);所述隔板二与隔板一的不封闭端方向相同与隔板三的不封闭端方向相反;所述推流器二设置在第二流区内紧靠隔板三的封闭端;所述推流器一设置在第三流区内紧靠隔板一的封闭端;所述推流器二与PLC控制器电连接。

6.根据权利要求2所述的一体化柱式高浓度有机废水处理器,其特征在于:所述MBR膜组器的下方靠近MBR膜组器的进水口处设有曝气管二(33)、所述曝气管二通过控制阀二(34)与曝气风机(12)相连;所述控制阀二与PLC控制器电连接。

说明书

一体化柱式高浓度有机废水处理器

技术领域

本发明涉及废水处理领域,尤其涉及一种可以处理高浓度有机废水的处理设备。

背景技术

高浓度有机废水为COD在2000mg/L以上的废水,多为工业废水,产生量巨大,如果直接排放,会造成严重的环境污染。目前,我国工业废水大多采取传统的推流式污水处理工艺,其缺点是占地面积大、建设投资费用高,运行费用高且处理效果不够稳定,处理能力有限。

UASB(Up-flow Anaerobic Sludge Bed/Blanket)反应器又称上流式厌氧污泥床反应器是一种处理污水的厌氧生物方法,UASB反应器具有负荷能力很大,容积负荷率高,废水在UASB反应器内的水力停留时间较短,污染物去除效率高,容积小,设备简单,运行方便,便于管理等特点。但是UASB反应器存在出水反应不彻底,出水效果差,不能直接排放,需要后接其他工序继续处理。工艺比较繁琐。

MBR(Membrane Bioractor)反应器又称膜生物反应器是一种将膜分离技术与传统生物处理单元相组合的污水处理工艺。其起源是用膜分离技术取代活性污泥法中的二沉池,进行固液分离。MBR膜组在高容积负荷、低污泥负荷、长泥龄下运行,剩余污泥产量极低,由于泥龄可无限长,理论上可实现零污泥排放,高效地进行固液分离,其分离效果远好于传统的沉淀池,出水水质良好,出水悬浮物和浊度接近于零,可直接回用,实现了污水资源化。MBR MBR的缺点是对高浓度、可生化性差的废水处理效果差。

如果采用经过UASB反应器预处理后的废水再经MBR膜继续处理的话,处理之后的水质较好,出水稳定,可实现废水回用。但上述方案还需要考虑如下问题:1、需要建设多个处理单元,导致整个废水的处理工艺流程长,结构复杂。2、项目占地面积大,土建工程投资大。3、不利于管理,运行费用高。4、设备集成化程度低,建设工期长。

发明内容

为了解决现有技术存在的问题,本发明提供一种将UASB反应器和MBR膜组器整合在同一壳体内的一体化柱式高浓度有机废水处理器。

为了实现上述目的,本发明采用的技术方案是:一种一体化柱式高浓度有机废水处理器;包括壳体、UASB反应器和MBR膜组器;所述壳体呈圆柱状;所述壳体内部被隔板分割成封闭的上下两部分;所述隔板的下方为厌氧区;隔板的上方为间歇曝气区;所述UASB反应器设置在厌氧区;UASB反应器通过管道与壳体外的预处理池相连;所述厌氧区的顶部设有将UASB反应器处理后的废水提升到间歇曝气区的提升泵;所述隔板上设有一条垂直贯穿整个间歇曝气区的集气管;所述集气管的一端设置在厌氧区的顶部,另一端延伸到壳体外;所述间歇曝气区的底部设有若干条均匀分布的曝气管;所述曝气管通过控制阀一与设在壳体外的曝气风机相连;所述间歇曝气区被隔板一分割成不封闭的进水侧和出水侧;所述间歇曝气区的底部设有将提升泵输送上来的废水从进水侧推送到出水侧的推流器一;所述出水侧的底部设有将污泥搅拌后输送回进水侧的回流泵;所述MBR膜组器设置在出水侧的顶部与设置在壳体外的出水泵相连后将处理之后的水排出;所述提升泵、控制阀一、曝气风机、推流器一、出水泵和回流泵分别与设置在壳体外的PLC控制器电连接。

采用上述技术方案后,污水经预处理后进入厌氧区经过UASB反应器处理,厌氧反应后的废水进入间歇曝气区进行生化处理,再经过MBR膜组器的抽吸微滤出水,出水水质高,且水质稳定,可用于处理水量和污染物浓度变化大的工业废水。

一体化柱式高浓度有机废水处理器具有以下优点:1、以立体的方式向空间发展,大大节省了占地面积,提高了氧转化效率和利用效率。2、减少了多个单元减少的土建投资。3、经UASB反应器对进水有机物进行降解,产生的沼气可回收利用并提高废水的可生化性。4、厌氧反应的出水温度也为后续的生化处理提供有利的温度条件,保证间歇曝气区即使在冬季也能有效运行。5、利用间歇曝气区的曝气和微生物作用,有效的去除了厌氧反应产生的臭气,避免了二次污染和臭气单独处理。6、集成化、自动化程度高、运行、维护简单方便。7、可工厂化制作,现场安装,施工周期短,大大节省了前期投资。