申请日2016.08.26

公开(公告)日2016.11.23

IPC分类号C02F9/10; C07C7/04; C07C13/18; C02F103/34

摘要

本发明公开了一种双烯醇酮醋酸酯含渣废水的处理方法及系统,该方法包括以下步骤:对双烯醇酮醋酸酯生产过程中的废水加热搅拌,然后沉降,沉降后的水相至污水处理部分做进一步处理,其余部分进行蒸馏回收环己烷,最后得到的油浮渣冷却后进行固废焚烧处理。其用过增加超声处理步骤,利用超声的机械作用和空化作用提高多相系统中的传质速率,使含油浮渣及乳化物破碎,释放水分,促进后期的沉降分层;通过沉降,进行水渣分离;通过蒸馏将渣蒸干,回收渣内的环己烷;能够克服处理工艺的诸多不足,减轻了污水处理压力,节约成本,节能环保。

摘要附图

权利要求书

1.一种双烯醇酮醋酸酯含渣废水的处理方法,其特征在于,包括以下步骤:

对双烯醇酮醋酸酯生产过程中的含渣废水加热搅拌,然后沉降,沉降后的水相至污水处理部分做进一步处理,其余部分进行蒸馏回收环己烷,最后得到的油浮渣冷却后进行固废焚烧处理。

2.根据权利要求1所述的方法,其特征在于:所述加热时控制温度在60~65℃。

3.根据权利要求1所述的方法,其特征在于:所述含渣废水加热搅拌的同时进行超声,超声的频率为19~20Khz,处理时间为15~30min。

4.根据权利要求1所述的方法,其特征在于:所述沉降时间为1~2小时。

5.根据权利要求1所述的方法,其特征在于:所述蒸馏时,温度控制在65~80℃。

6.根据权利要求1-5任意一项所述的方法,其特征在于:双烯醇酮醋酸酯生产过程中的含渣废水的COD:35000~38000mg/L,沉降后的水相中COD:15000~18000mg/L。

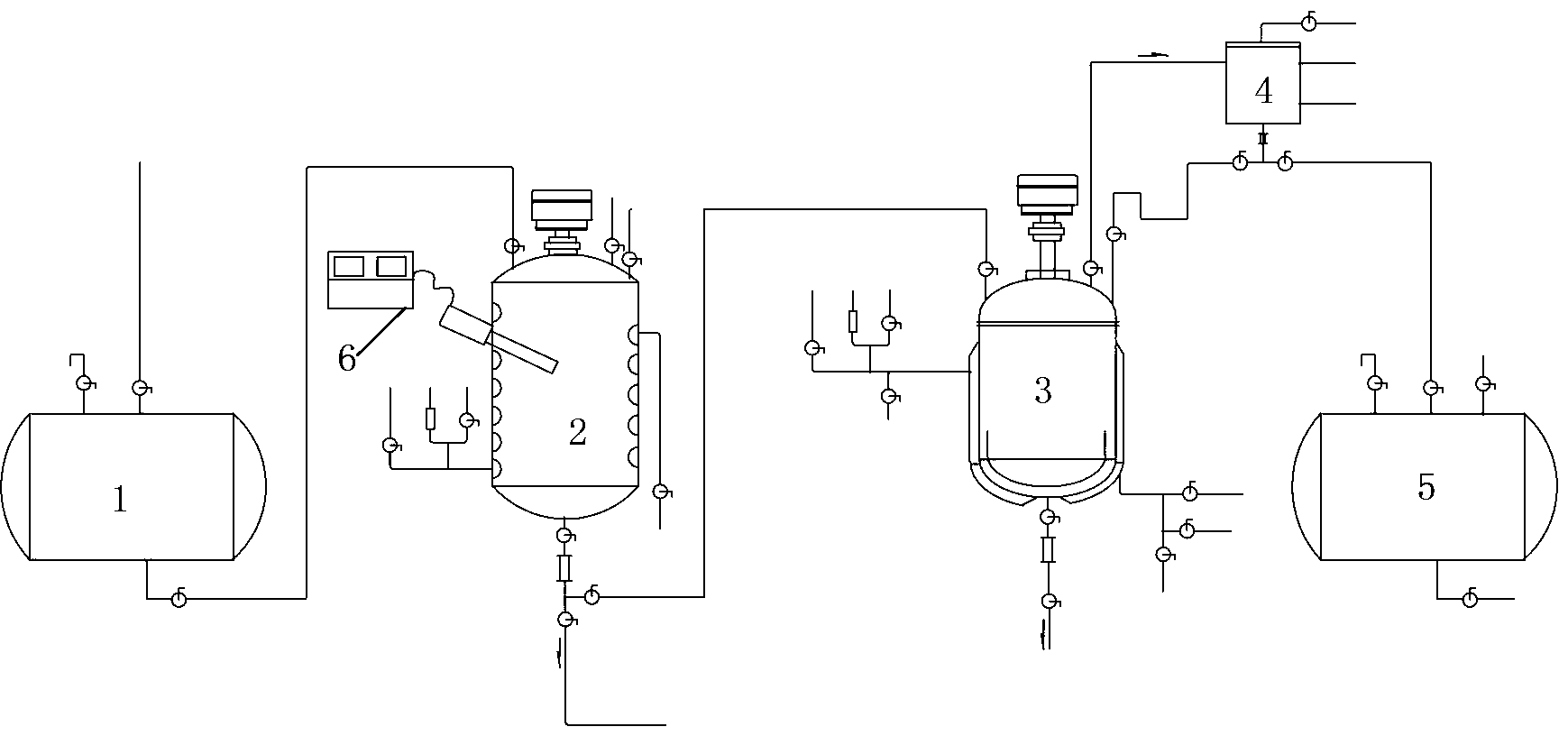

7.一种双烯醇酮醋酸酯含渣废水的处理系统,其特征在于:包括依次连接废水储存罐(1)、废水处理罐(2)、蒸馏罐(3)、换热器(4)及环己烷收集罐(5);其中废水处理罐(2)底部设有支管连接到污水处理部分。

8.根据权利要求7所述的系统,其特征在于:所述的废水处理罐(2)还安装有超声装置(6)。

9.根据权利要求7所述的系统,其特征在于:所述废水处理罐(2)还设有内盘管;蒸馏罐(3)还设有蒸汽夹套。

10.根据权利要求7所述的系统,其特征在于:所述换热器(4)还设有支管连接蒸馏罐(3)。

说明书

一种双烯醇酮醋酸酯含渣废水的处理方法及系统

技术领域

本发明属于医药化工技术领域,涉及一种甾体激素药物中间体的生产含渣废水处理,具体是一种双烯醇酮醋酸酯含渣废水的处理系统及方法。

背景技术

目前,国内生产双烯醇酮醋酸酯的传统工艺,是以薯蓣皂素为原料、经加压裂解、氧化、水解(消除)、提取、精制、母液处理及回收利用等工序。其中,双烯醇酮醋酸酯提取过程中会产生大量含油浮渣的废水。目前,国内双烯醇酮醋酸酯生产中的提取含油浮渣废水处理的主要方法包括沉降后的离心法和板框压滤法,但通常都会使用一定量的絮凝剂,故会限制处理后活性污泥的再次利用;同时,离心法和板框压滤法的设备投资也较大,而且由于大量油状副产物也随酸水和碱水进入污水处理站,给离心和板框压滤带来了较大困难,废渣含水量高达30~40%,而且焚烧处理过程中有挥发性有机污染物。

多年以来,各厂家均是利用上述工艺处理双烯醇酮醋酸酯生产废渣,处理成本和效果不甚理想。

发明内容

本发明的目的提供一种双烯醇酮醋酸酯含渣废水的处理系统及方法,能够克服处理工艺的诸多不足,减轻了污水处理压力,节约成本,节能环保。

为解决上述技术问题,本发明所采用的技术方案是:一种双烯醇酮醋酸酯含渣废水的处理方法,包括以下步骤:对双烯醇酮醋酸酯生产过程中的含渣废水加热搅拌,然后沉降,沉降后的水相至污水处理部分做进一步处理,其余部分进行蒸馏回收环己烷,最后得到的油浮渣冷却后进行固废焚烧处理。

所述加热时控制温度在60~65℃。

所述含渣废水加热搅拌的同时进行超声,超声的频率为19~20Khz,处理时间为15~30min。

所述沉降时间为1~2小时。

所述蒸馏时,温度控制在65~80℃。

双烯醇酮醋酸酯生产过程中的含渣废水的COD:35000~38000mg/L,沉降后的水相中COD:15000~18000mg/L。

一种双烯醇酮醋酸酯含渣废水的处理系统,包括依次连接废水储存罐、废水处理罐、蒸馏罐、换热器及环己烷收集罐;其中废水处理罐底部设有支管连接到污水处理部分。

所述的废水处理罐还安装有超声装置。

所述废水处理罐还设有内盘管;蒸馏罐还设有蒸汽夹套。

所述换热器还设有支管连接蒸馏罐。

申请人对双烯醇酮醋酸酯生产过程中的含渣废水进行研究,其一般是水包油型乳状液,并且成分复杂,通常含有89%左右的水、7%左右的环己烷、3%左右的油份及1%左右的反应副产物杂质。由于其成分过于复杂,导致离心困难、周期长;原水COD高,污水处理难度大;固废含水量大,增加了焚烧成本,同时还有部分环己烷无法回收,造成溶剂损耗。

本发明中,提出一种新的处理方法;首先进行加热和增加超声处理步骤,由于含油浮渣是双烯反应过程中的低熔点副产物和夹带的部分环己烷,常温状态油水包裹会呈乳化态或絮状分散在水相中,通过加热增加油浮渣和水的表面张力差,使废水更好的和油渣分离。利用超声的机械作用和空化作用提高多相系统中的传质速率,使含油浮渣及乳化物破碎,释放水分,促进后期的沉降分层;通过沉降,进行水渣分离;最后通过蒸馏将渣蒸干,回收渣内的环己烷。

废水储存罐的设置主要是便于适应大生产,作为中转暂存目的。

本发明的有益效果如下:

1)通过油渣和废水分离系统降低了污水处理废渣离心难度,降低了含渣废水COD53~58% ,同时减少了废水中挥发性有机溶剂环己烷残留,从而减轻了污水处理压力。

2)通过回收环己烷,能够节约双烯醇酮醋酸酯生产成本124元/吨,其中节约环己烷成本占比5.64%。

3)采用降低了固体废渣的含水量,节约了焚烧成本,同时杜绝了焚烧过程中因挥发性有机污染物存在造成的二次污染。