申请日2016.08.29

公开(公告)日2017.01.04

IPC分类号C02F9/14; C02F103/34

摘要

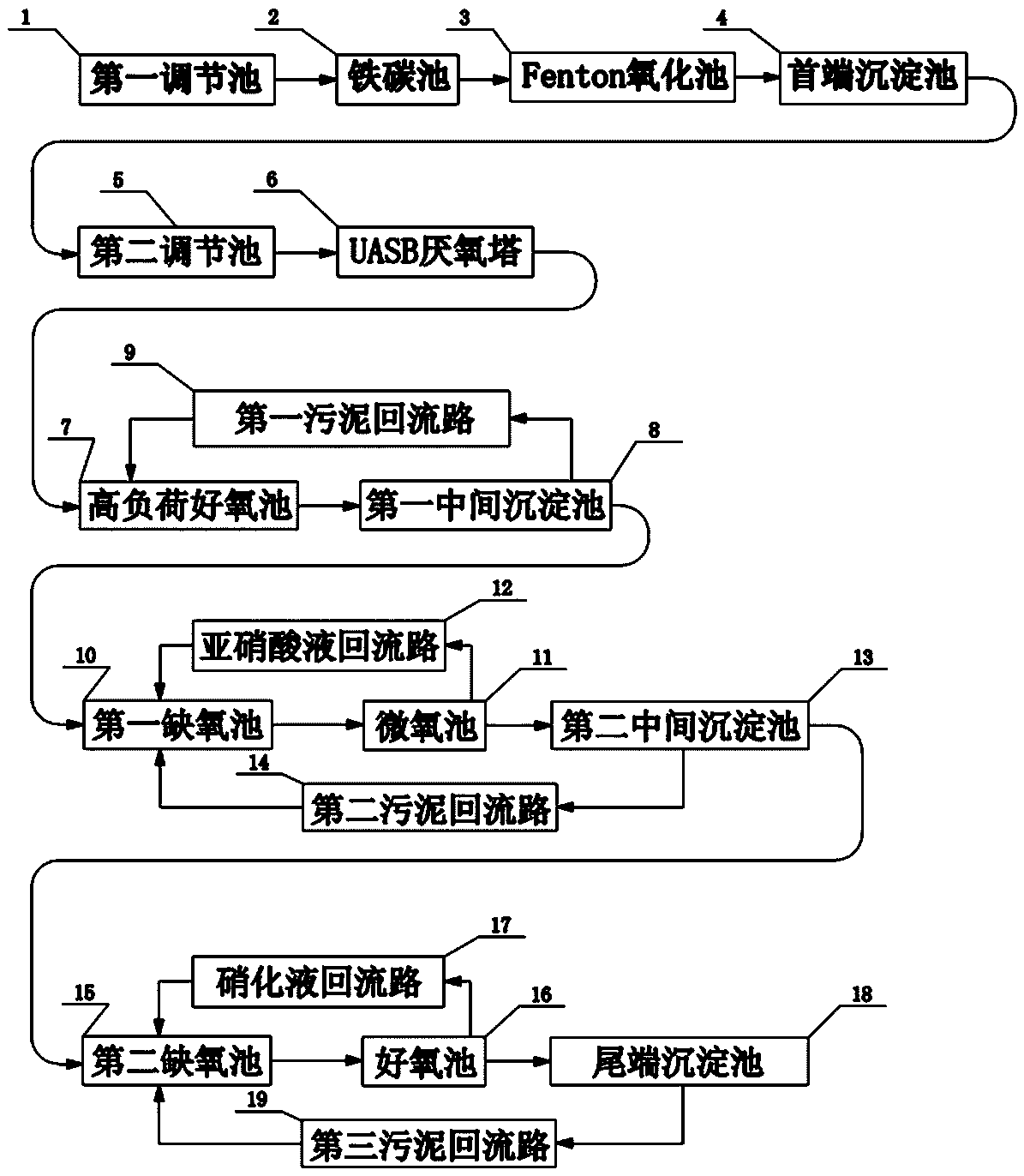

一种功能菌强化处理的高浓度制药废水处理设备和工艺,属于废水处理技术领域,处理设备包括物化处理系统、厌氧处理系统、好氧处理系统;处理工艺包括以下步骤:步骤(1).物化处理;步骤(2).厌氧处理;步骤(3).高负荷好氧处理;步骤(4).第一段A/O处理;步骤(5).第二段A/O处理。本发明采用了物化法和生化法组合使用,选用高负荷好氧+两段A/O组合工艺,提高污染物的去除效果,确保出水水质达标排放。通过本工艺物化法及生化法组合工艺,可确保高浓度综合制药废水出水达标。

摘要附图

权利要求书

1.一种功能菌强化处理的高浓度制药废水处理设备,其特征在于,包括物化处理系统、厌氧处理系统、好氧处理系统;

所述物化处理系统,包括第一调节池(1)、铁碳池(2)、Fenton氧化池(3)和首端沉淀池(4);

所述铁碳池(2)一端连接第一调节池(1),另一端连接Fenton氧化池(3);所述首端沉淀池(4)一端连接Fenton氧化池(3),另一端连接厌氧处理系统;

所述厌氧处理系统,包括第二调节池(5)和UASB厌氧塔(6);

所述第二调节池(5)一端连接首端沉淀池(4),另一端连接UASB厌氧塔(6);所述UASB厌氧塔(6)连接好氧处理系统;

所述好氧处理系统,包括高负荷好氧池(7)、第一中间沉淀池(8)、第一缺氧池(10)、微氧池(11)、第二中间沉淀池(13)、第二缺氧池(15)、好氧池(16)和尾端沉淀池(18);

所述高负荷好氧池(7)一端连接UASB厌氧塔(6),另一端连接第一中间沉淀池(8);所述第一缺氧池(10)一端连接第一中间沉淀池(8),另一端连接微氧池(11);所述第二中间沉淀池(13)一端连接微氧池(11),另一端连接第二缺氧池(15);所述好氧池(16)一端连接第二缺氧池(15),另一端连接尾端沉淀池(18)。

2.如权利要求1所述的一种功能菌强化处理的高浓度制药废水处理设备,其特征在于,所述高负荷好氧池(7)和第一中间沉淀池(8)之间设置有第一污泥回流路(9);所述第一缺氧池(10)和微氧池(11)之间设置有亚硝酸液回流路(12);所述第二中间沉淀池(13)和第一缺氧池(10)之间设置有第二污泥回流路(14);所述第二缺氧池(15)和好氧池(16)之间设置有硝化液回流路(17);所述尾端沉淀池(18)和第二缺氧池(15)之间设置有第三污泥回流路(19)。

3.采用权利要求1所述设备的一种功能菌强化处理的高浓度制药废水处理工艺,其特征在于,包括以下步骤:

步骤(1).物化处理:综合制药废水在第一调节池(1)中进行pH调节后排入铁碳池(2)进行铁碳微电解;铁碳池(2)出水进入Fenton氧化池(3)后,加入双氧水进行氧化试验;Fenton氧化池(3)出水进入首端沉淀池(4)后,加入石灰和PAM混凝后排放至厌氧处理系统;

步骤(2).厌氧处理:首端沉淀池(4)出水进入第二调节池(5)进行水质水量及pH调节;经第二调节池(5)水质调节后的综合制药废水进入到UASB厌氧塔(6)中进行厌氧处理,将难降解有机物转化为可生物降解有机物,并增加废水的可生化性;

步骤(3).高负荷好氧处理:UASB厌氧塔(6)出水进入高负荷好氧池(7)中进行好氧曝气处理,去除可生物降解有机物,减少COD含量,降低后续两段A/O处理的容积负荷;UASB厌氧塔(6)出水进入第一中间沉淀池(8);

步骤(4).第一段A/O处理:第一中间沉淀池(8)出水流经第一缺氧池(10)和微氧池(11)后进入第二中间沉淀池(13);

步骤(5).第二段A/O处理:第二中间沉淀池(13)出水流经第二缺氧池(15)和好氧池(16)后进入尾端沉淀池(18),实现泥水分离,出水达标排放。

4.如权利要求3所述的一种功能菌强化处理的高浓度制药废水处理工艺,其特征在于,步骤(1)中,综合制药废水在第一调节池(1)中调节后的pH=3;铁碳池(2)内设有铁碳填料;按照1L水2~3个铁碳填料的比例,根据水量在铁碳池(2)放入适量的铁碳填料,初始pH值3.91;Fenton氧化池(3)污水停留时间为5.1h;所述首端沉淀池(4)加入氢氧化钙调节pH至6-10,搅拌均匀后加入PAM进行混凝沉淀。

5.如权利要求3所述的一种功能菌强化处理的高浓度制药废水处理工艺,其特征在于,步骤(2)中,第二调节池(5)对首端沉淀池(4)出水进行调节,均衡水质水量,确保出水水质水量稳定,并且调整pH,确保UASB厌氧塔(6)进水pH 6.5-7.0;UASB厌氧塔(6)运行参数: pH6.5-7.0、DO≈0mg/L、污泥浓度≈8000mg/L。

6.如权利要求3所述的一种功能菌强化处理的高浓度制药废水处理工艺,其特征在于,步骤(3)中,所述高负荷好氧池(7)和第一中间沉淀池(8)之间设置有第一污泥回流路(9);第一中间沉淀池(8)中的污泥通过第一污泥回流路(9)回流到高负荷好氧池(7)中,补充高负荷好氧池(7)的微生物量;所述高负荷好氧池(7)投放好氧微生物及兼氧微生物并投加聚氨酯海绵填料,聚氨酯海绵填料的体积填充率为30%。

7.如权利要求3所述的一种功能菌强化处理的高浓度制药废水处理工艺,其特征在于,步骤(4)中,所述第一缺氧池(10)和微氧池(11)之间设置有亚硝酸液回流路(12);微氧池(11)中的亚硝酸液通过亚硝酸液回流路(12)回流到第一缺氧池(10),进行反硝化去除亚硝酸盐氮;所述第二中间沉淀池(13)和第一缺氧池(10)之间设置有第二污泥回流路(14);第二中间沉淀池(13)中的污泥通过第二污泥回流路(14)回流到第一缺氧池(10),补充第一缺氧池(10)的污泥量及微生物量;所述第一缺氧池(10)和微氧池(11)投加生物弹性填料,生物弹性填料的体积填充率为60%-70%;所述微氧池(11)投加脱氮功能菌;第一缺氧池(10)的DO<0.2mg/L;微氧池(11)的DO在0.5-1.5mg/L。

8.如权利要求3所述的一种功能菌强化处理的高浓度制药废水处理工艺,其特征在于,步骤(5)中,所述第二缺氧池(15)和好氧池(16)之间设置有硝化液回流路(17);好氧池(16)中的硝化液通过硝化液回流路(17)回流到第二缺氧池(15),进行反硝化,进一步去除亚硝酸盐氮;所述尾端沉淀池(18)和第二缺氧池(15)之间设置有第三污泥回流路(19);尾端沉淀池(18)中的污泥通过第三污泥回流路(19)回流到第二缺氧池(15),补充第二缺氧池(15)的微生物量;所述第一缺氧池(10)投加难降解废水COD复合降解菌;所述第二缺氧池(15)和好氧池(16)投加生物弹性填料,生物弹性填料的体积填充率为60%-70%;所述第二缺氧池(15)投加难降解废水COD复合降解菌;所述好氧池(16)投加高盐废水处理菌剂;第二缺氧池(15)的DO<0.5mg/L;好氧池(16)的DO在2.0-4.0mg/L。

说明书

一种功能菌强化处理的高浓度制药废水处理设备和工艺

技术领域

本发明属于废水处理技术领域,具体涉及为一种功能菌强化处理的高浓度制药废水处理设备和工艺。

背景技术

制药过程中产生的废水主要有抗生素类废水、中药废水和化学制药废水。制药废水产生量大,制药工业产值仅占全国工业总产值的1.7%,其废水排放量占全国废水排放量的2%,一吨抗生素平均产生的150~200m³高浓度有机废水,发酵单位低的品种,其废水量成倍增加;化学制药废水组成复杂,含有抗生素残留物、抗生素生产中间体、未反应的原料及少量合成过程中使用的有机溶剂;污染物种类多、含量高,主要是CODcr、BOD5,其他还有氮、磷、硫、酸、碱、盐份;生化性较差,有着较强的毒性、色较深等。

制药废水处理方法包括物理法、化学法、生物法及多种方法的组合处理等。物理法主要有混凝、气浮及膜分离技术三种;化学法主要有铁碳技术、Fenton氧化、臭氧氧化及深度氧化;生化法主要有水解酸化、上流式厌氧污泥床(UASB)、厌氧复合床(UBF)、厌氧折流板反应器(ABR)、高效厌氧反应器(IC)等。

中国ZL201210295894.2的提出了采用“四效蒸发装置-混凝沉淀-两相厌氧反应+多功能好氧反应”的组合工艺处理高盐分高氨氮制药废水,将多项废水处理先进技术有机结合起来,具有操作管理简单,易于控制的优点,但该工艺反应流程较为复杂,水力停留时间较长,而且制药废水的氨氮、电导率远高于实施案例中进水水质指标中氨氮≤90mg/L、硫酸盐=300mg/L,因此该工艺并未体现出在高氨氮高电导率去除效果上的优越性。

综上所述,根据废水的复杂性,单独单一的处理方式均难达到理想的处理效果,如何通过以生化法处理工艺为主,结合物理法、化学法,优化组合工艺废水处理流程,实现制药废水的达标排放成为制药废水处理技术研究的热点和难点。

发明内容

本发明的目的在于克服上述提到的缺陷和不足,而提供一种功能菌强化处理的高浓度制药废水处理设备。

本发明的另一目的在于提供一种功能菌强化处理的高浓度制药废水处理工艺。

本发明实现其目的采用的技术方案如下。

一种功能菌强化处理的高浓度制药废水处理设备,包括物化处理系统、厌氧处理系统、好氧处理系统;

所述物化处理系统,包括第一调节池、铁碳池、Fenton氧化池和首端沉淀池;

所述铁碳池一端连接第一调节池,另一端连接Fenton氧化池;所述首端沉淀池一端连接Fenton氧化池,另一端连接厌氧处理系统;

所述厌氧处理系统,包括第二调节池和UASB厌氧塔;

所述第二调节池一端连接首端沉淀池,另一端连接UASB厌氧塔;所述UASB厌氧塔连接好氧处理系统;

所述好氧处理系统,包括高负荷好氧池、第一中间沉淀池、第一缺氧池、微氧池、第二中间沉淀池、第二缺氧池、好氧池和尾端沉淀池;

所述高负荷好氧池一端连接UASB厌氧塔,另一端连接第一中间沉淀池;所述第一缺氧池一端连接第一中间沉淀池,另一端连接微氧池;所述第二中间沉淀池一端连接微氧池,另一端连接第二缺氧池;所述好氧池一端连接第二缺氧池,另一端连接尾端沉淀池。

所述高负荷好氧池和第一中间沉淀池之间设置有第一污泥回流路;所述第一缺氧池和微氧池之间设置有亚硝酸液回流路;所述第二中间沉淀池和第一缺氧池之间设置有第二污泥回流路;所述第二缺氧池和好氧池之间设置有硝化液回流路;所述尾端沉淀池和第二缺氧池之间设置有第三污泥回流路。

采用上述设备的一种功能菌强化处理的高浓度制药废水处理工艺,包括以下步骤:

步骤(1).物化处理:综合制药废水在第一调节池中进行pH调节后排入铁碳池进行铁碳微电解;铁碳池出水进入Fenton氧化池后,加入双氧水进行氧化试验;Fenton氧化池出水进入首端沉淀池后,加入石灰和PAM混凝后排放至厌氧处理系统;

步骤(2).厌氧处理:首端沉淀池出水进入第二调节池进行水质水量及pH调节;经第二调节池水质调节后的综合制药废水进入到UASB厌氧塔中进行厌氧处理,将难降解有机物转化为可生物降解有机物,并增加废水的可生化性;

步骤(3).高负荷好氧处理:UASB厌氧塔出水进入高负荷好氧池中进行好氧曝气处理,去除可生物降解有机物,减少COD含量,降低后续两段A/O处理的容积负荷;UASB厌氧塔出水进入第一中间沉淀池;

步骤(4).第一段A/O处理:第一中间沉淀池出水流经第一缺氧池和微氧池后进入第二中间沉淀池;

步骤(5).第二段A/O处理:第二中间沉淀池出水流经第二缺氧池和好氧池后进入尾端沉淀池,实现泥水分离,出水达标排放。

步骤(1)中,综合制药废水在第一调节池中调节后的pH=3;铁碳池内设有铁碳填料。按照1L水2~3个铁碳填料的比例,根据水量在铁碳池放入适量的铁碳填料,初始pH值3.91;Fenton氧化池污水停留时间为5.1h;所述首端沉淀池加入氢氧化钙调节pH至6-10,搅拌均匀后加入PAM进行混凝沉淀。

步骤(2)中,第二调节池对首端沉淀池出水进行调节,均衡水质水量,确保出水水质水量稳定,并且调整pH,确保UASB厌氧塔进水pH 6.5-7.0;UASB厌氧塔6运行参数: pH6.5-7.0、DO≈0mg/L、污泥浓度≈8000mg/L。

步骤(3)中,所述高负荷好氧池和第一中间沉淀池之间设置有第一污泥回流路;第一中间沉淀池中的污泥通过第一污泥回流路回流到高负荷好氧池中,补充高负荷好氧池的微生物量;所述高负荷好氧池投放好氧微生物及兼氧微生物并投加聚氨酯海绵填料,聚氨酯海绵填料的体积填充率为30%。

步骤(4)中,所述第一缺氧池和微氧池之间设置有亚硝酸液回流路;微氧池中的亚硝酸液通过亚硝酸液回流路回流到第一缺氧池,进行反硝化去除亚硝酸盐氮;所述第二中间沉淀池和第一缺氧池之间设置有第二污泥回流路;第二中间沉淀池中的污泥通过第二污泥回流路回流到第一缺氧池,补充第一缺氧池的污泥量及微生物量;所述第一缺氧池和微氧池投加生物弹性填料,生物弹性填料的体积填充率为60%-70%;所述微氧池投加脱氮功能菌;第一缺氧池的DO<0.2mg/L;微氧池的DO在0.5-1.5mg/L。

步骤(5)中,所述第二缺氧池和好氧池之间设置有硝化液回流路;好氧池中的硝化液通过硝化液回流路回流到第二缺氧池,进行反硝化,进一步去除亚硝酸盐氮;所述尾端沉淀池和第二缺氧池之间设置有第三污泥回流路;尾端沉淀池中的污泥通过第三污泥回流路回流到第二缺氧池,补充第二缺氧池的微生物量;所述第一缺氧池投加难降解废水COD复合降解菌;所述第二缺氧池和好氧池投加生物弹性填料,生物弹性填料的体积填充率为60%-70%;所述第二缺氧池投加难降解废水COD复合降解菌;所述好氧池投加高盐废水处理菌剂;第二缺氧池的DO<0.5mg/L;好氧池的DO在2.0-4.0mg/L。

本发明采用了物化法和生化法组合使用,在物化系统中,选用“铁碳微电解+Fenton氧化”处理系统将难降解有机物氧化分解成小分子,同时Fe2+被氧化成Fe3+产生絮凝沉淀作用,去除部分悬浮物及有机物。在厌氧处理系统中,选用高效UASB反应器,难降解有机物在厌氧微生物的作用下经过水解、发酵、产酸及产气步骤转化为多种多样的中间产物,如糖类、有机酸、醇等,并最终转化为沼气。经过物化处理及UASB厌氧处理后,废水B/C显著提高,有利于后续的好氧生物处理。在好氧处理系统中,选用高负荷好氧+两段A/O组合工艺,提高污染物的去除效果,确保出水水质达标排放。通过本工艺物化法及生化法组合工艺,可确保高浓度综合制药废水出水达标。

本发明的有益效果:本发明高浓度制药废水处理效率高,污染物去除效果好,系统抗冲击能力强,兼具活性污泥法及生物膜法的优点,剩余污泥产量低,出水稳定并达标排放。