申请日2016.09.06

公开(公告)日2016.12.21

IPC分类号C02F1/44; C02F9/10; C02F9/14; C02F103/08

摘要

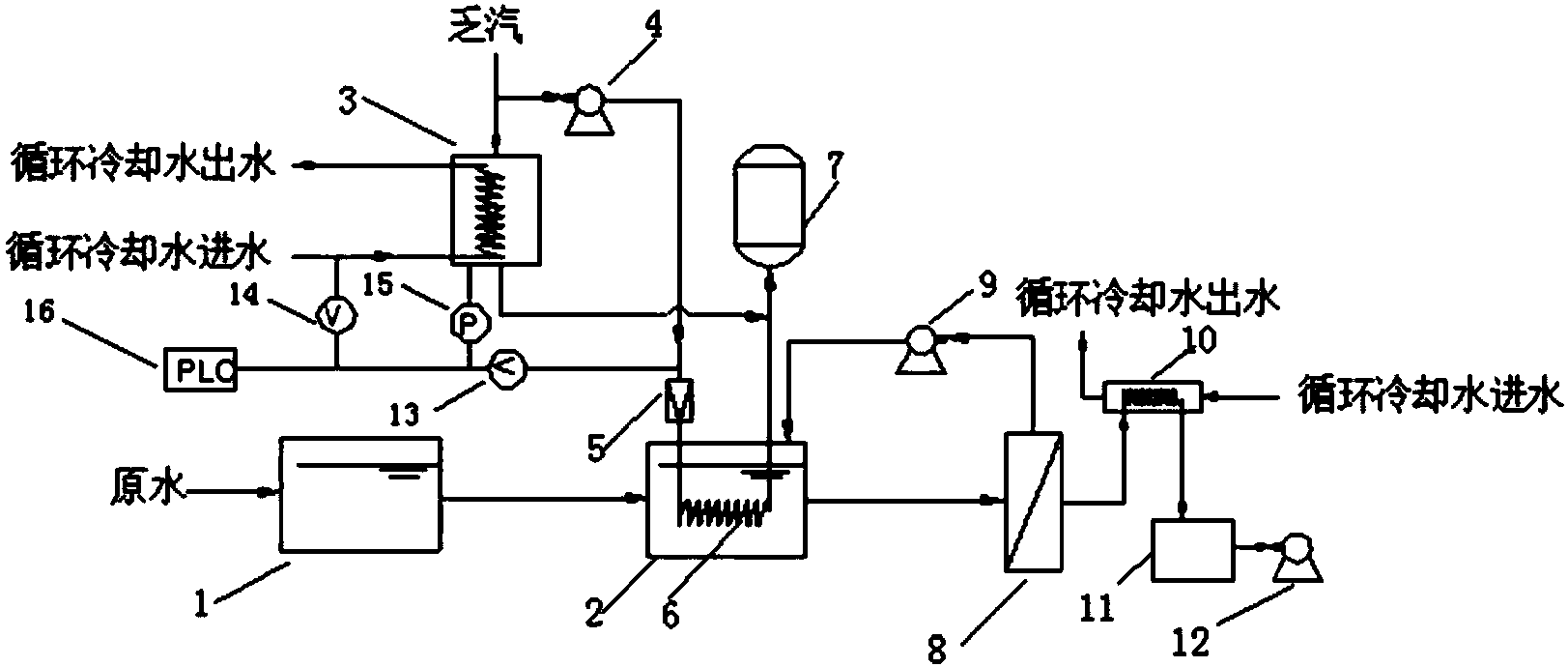

本发明涉及一种利用电厂余热的水处理装置及方法。利用电厂余热的水处理装置,包括:加热池,用于加热原水,所述加热池内设有换热器,所述加热池外设有乏汽管路A,所述乏汽管路A上依次设有抽气泵和蒸汽压缩机,其中,乏汽经抽气泵进入蒸汽压缩机,所述蒸汽压缩机的出气口与换热器的进气口连接,所述换热器的出气口连接锅炉;膜蒸馏装置,其热侧溶液端进水口连接加热池的出水口,其热侧溶液端出水口经水泵连接加热池的进水口B,膜蒸馏装置的水蒸气出口经冷凝器连接产水池。本发明可以有效节约水资源和回收能源,同时大幅降低膜蒸馏处理的运行成本,可以生产高品质水,提高整个电厂的热利用效率。

摘要附图

权利要求书

1.一种利用电厂余热的水处理装置,其特征在于,包括:

加热池(2),用于加热原水,所述加热池(2)内设有换热器(6),所述加热池(2)外设有乏汽管路A,所述乏汽管路A上依次设有抽气泵(4)和蒸汽压缩机(5),其中,乏汽经抽气泵(4)进入蒸汽压缩机(5),所述蒸汽压缩机(5)的出气口与换热器(6)的进气口连接,所述换热器(6)的出气口连接锅炉(7);

膜蒸馏装置(8),其热侧溶液端进水口连接加热池(2)的出水口,其热侧溶液端出水口经水泵(9)连接加热池(2)的进水口B,膜蒸馏装置(8)的水蒸气出口经冷凝器(10)连接产水池(11)。

2.根据权利要求1所述的利用电厂余热的水处理装置,其特征在于,还包括预处理装置(1),用于对原水进行预处理,所述预处理装置的出水口连接所述加热池(1)的进水口A,所述预处理装置(1)为沉淀池、隔油池、氧化池、软化池、过滤器或生化池的一种或几种的组合。

3.根据权利要求1所述的利用电厂余热的水处理装置,其特征在于,所述蒸汽压缩机(5)为单级蒸汽压缩机或采用多级蒸汽压缩机串联运行。

4.根据权利要求1所述的利用电厂余热的水处理装置,其特征在于,所述加热池(2)内还设有搅拌装置。

5.根据权利要求1所述的利用电厂余热的水处理装置,其特征在于,还包括乏汽管路B,所述乏汽管路B上设有凝汽器(3),乏汽经所述凝汽器(3)进入锅炉,所述凝汽器(3)中乏汽与循环冷却水采取逆流换热。

6.根据权利要求5所述的利用电厂余热的水处理装置,其特征在于,

所述乏汽管路A上设有流量监测装置A(13),所述流量监测装置A(13)设于抽气泵(4)和蒸汽压缩机(5)之间;

所述凝汽器(3)的循环冷却水进水端设有流量监测装置B(14);

所述凝汽器(3)内设有压力监测装置(15);

所述流量监测装置A(13)、流量监测装置B(14)和压力监测装置(15)均连接PLC自控装置(16)。

7.基于上述任一项权利要求所述的水处理装置利用电厂余热进行水处理的方法,其特征在于,包括以下步骤:

步骤1,原水经预处理装置(1)预处理后进入加热池(2);

步骤2,汽轮机低压缸排出的乏汽温度为30~50℃,乏汽经过抽气泵(4)抽出后进入蒸汽压缩机(5);

步骤3,经蒸汽压缩机(5)压缩后的乏汽升温至50~90℃后进入加热池(2)内的换热器(6),通过换热器(6)对加热池(2)内的原水进行加热,同时乏汽冷凝,乏汽冷凝后产生的冷凝水经加热除氧处理后回到锅炉(7)中;

步骤4,加热池(2)内的原水加热至50~90℃,原水进入膜蒸馏装置(8)进行浓缩处理,经过膜蒸馏浓缩后的原水回流到加热池(2)中,重复浓缩处理过程,膜蒸馏装置(8)产生的水蒸汽经冷凝器(10)进入产水池(11)进行收集。

8.根据权利要求7所述的利用电厂余热进行水处理的方法,其特征在于,根据所处理原水的水质成分和处理工况,当加热池内的原水含盐量达到排放值时,将加热池内的原水排出,再重复上述浓缩处理过程。

9.根据权利要求7所述的利用电厂余热进行水处理的方法,其特征在于,当膜蒸馏装置(8)通过膜蒸馏处理水量不足时,汽轮机低压缸排出的乏汽一部分进入凝汽器(3)通过循环冷却水冷凝。

10.根据权利要求7所述的利用电厂余热进行水处理的方法,其特征在于,通过PLC自控装置(16)对凝汽器(3)内的循环冷却水进水流量、凝汽器(3)内的压力和乏汽进入蒸汽压缩机(5)的抽气流量进行协调控制。

说明书

一种利用电厂余热的水处理装置及方法

技术领域

本发明属于节能环保领域,具体涉及一种利用电厂余热的水处理装置及方法。

背景技术

燃煤发电在我国能源供给中占有重要地位。为了保证发电效率和发电设备的正常运行,通常需要大量的循环冷却水对汽轮机乏汽进行冷却,通过水的挥发将乏汽中的热量带入大气中,这不仅浪费大量的热量,同时每天消耗上万吨的水资源,因此,如何回收利用乏汽中的热量,一直是节能领域重点研究领域。

膜蒸馏(MD)技术是一种高效的膜分离技术,是通过控制废水温度,以疏水性微孔膜为分离介质,以膜两侧蒸汽压差为传质推动力,实现废水浓缩和纯水回收的过程,MD技术与传统膜分离技术相比具有众多优点,如对盐的截留效率极高,对绝大多数非挥发性物质具有近100%截留效率,以及对进水水质要求低、操作条件温和(不需要高压设备)、运行维护方便、不容易发生膜污染和能耗比传统蒸发低等。此外,膜蒸馏对废水中含盐量变化适应性强,理论上只要溶质不饱和析出,膜蒸馏装置都可以正常运行。由于膜蒸馏需要对原水进行加热,因此能耗相对较高,这也是限制MD工艺大规模应用的重要因素之一。

因此,为了减少甚至避免大量使用循环水,同时回收能源,开发经济高效的热能回收工艺具有重要意义。

发明内容

为解决上述问题,本发明的目的在于提供一种利用电厂余热的水处理装置及方法。本发明将电厂余热利用与膜蒸馏工艺相结合,在完成膜蒸馏水处理过程的同时,充分利用乏汽余热,节约能源和循环水消耗。

本发明的目的是通过以下技术方案实现的:

一种利用电厂余热的水处理装置,包括:

加热池,用于加热原水,所述加热池内设有换热器,所述加热池外设有乏汽管路A,所述乏汽管路A上依次设有抽气泵和蒸汽压缩机,其中,乏汽经抽气泵进入蒸汽压缩机,所述蒸汽压缩机的出气口与换热器的进气口连接,所述换热器的出气口连接锅炉;

膜蒸馏装置,其热侧溶液端进水口连接加热池的出水口,其热侧溶液端出水口经水泵连接加热池的进水口B,膜蒸馏装置的水蒸气出口经冷凝器连接产水池。

进一步的,所述利用电厂余热的水处理装置还包括预处理装置,用于对原水进行预处理,所述预处理装置的出水口连接所述加热池的进水口A,所述预处理装置为沉淀池、隔油池、氧化池、软化池、过滤器或生化池的一种或几种的组合。

进一步的,所述蒸汽压缩机为单级蒸汽压缩机或采用多级蒸汽压缩机串联运行。

进一步的,所述加热池内还设有搅拌装置。

进一步的,所述利用电厂余热的水处理装置还包括乏汽管路B,所述乏汽管路B上设有凝汽器,乏汽经所述凝汽器进入锅炉,所述凝汽器中乏汽与循环冷却水采取逆流换热。

进一步的,所述乏汽管路A上设有流量监测装置A,所述流量监测装置A设于抽气泵和蒸汽压缩机之间;

所述凝汽器的循环冷却水进水端设有流量监测装置B;

所述凝汽器内设有压力监测装置;

所述流量监测装置A、流量监测装置B和压力监测装置均连接PLC自控装置。

进一步的,所述膜蒸馏装置采用真空膜蒸馏运行方式,也可采用气隙式、气扫式、直接接触式膜蒸馏运行方式中的一种或几种的组合。

基于所述的水处理装置利用电厂余热进行水处理的方法,包括以下步骤:

步骤1,原水经预处理装置预处理后进入加热池;

步骤2,汽轮机低压缸排出的乏汽温度为30~50℃,乏汽经过抽气泵抽出后进入蒸汽压缩机;

步骤3,经蒸汽压缩机压缩后的乏汽升温至50~90℃后进入加热池内的换热器,通过换热器对加热池内的原水进行加热,同时乏汽冷凝,乏汽冷凝后产生的冷凝水经加热除氧处理后回到锅炉中;

步骤4,加热池内的原水加热至50~90℃,原水在水泵的抽吸作用下进入膜蒸馏装置进行浓缩处理,采用此种吸入式进水方式,有利于降低膜组件内的海水压力,避免疏水膜发生穿透,同时可以在同等操作条件下增大膜两侧蒸汽压差,有利于提高膜的产水通量。经过膜蒸馏浓缩后的原水再在水泵的抽吸作用下回流到加热池中,重复浓缩处理过程,膜蒸馏装置产生的水蒸汽经冷凝器进入产水池进行收集。

进一步的,根据所处理原水的水质成分和处理工况,当加热池内的原水含盐量达到排放值时,将加热池内的原水排出,再重复上述浓缩处理过程。

进一步的,步骤1中的预处理为化学沉底、化学氧化、生物处理、过滤或吸附的一种或几种。

进一步的,当膜蒸馏装置通过膜蒸馏处理水量不足时,汽轮机低压缸排出的乏汽一部分进入凝汽器通过循环冷却水冷凝。随着膜蒸馏处理水量的逐渐增大,循环冷却水用量逐渐减小;当膜蒸馏处理水量足够大时,可以取消循环冷却水的运行,凝汽器内的循环冷却水系统作为应急备用系统。

进一步的,通过PLC自控装置对凝汽器内的循环冷却水进水流量、凝汽器内的压力和乏汽进入蒸汽压缩机的抽气流量进行协调控制。

进一步的,步骤4中,在真空泵的作用下,膜蒸馏装置产生的水蒸汽排出膜组件经冷凝器进入产水池进行收集。

本发明适用于各种类型的火电机组,优选为水冷机组。

本发明的有益效果为:

本发明将电厂加压乏汽为作为膜蒸馏系统的热源,乏汽冷凝后经处理回用到锅炉,膜蒸馏系统可以进行海水淡化或处理废水等,适用于处理废水和海水淡化等纯水生产或溶液脱盐处理。此外,本发明设置循环冷却水流量、凝汽器真空度和乏汽抽气量等在线监测和控制系统,以确保发电系统安全和实现整个系统的热效率最大化。该方法可以有效降低循环冷却水蒸发量,避免大部分热量随循环冷却水挥发进入大气,同时可以利用乏汽余热进行废水处理或生产高品质的水资源。本发明可以有效节约水资源和回收能源,同时大幅降低膜蒸馏处理的运行成本,可以生产高品质水,提高整个电厂的热利用效率。