申请日2016.11.10

公开(公告)日2017.02.22

IPC分类号C02F1/40; C02F1/52

摘要

本发明公开了一种用于处理低温港区含油污水的斜管隔油系统包括多台并联斜管隔油池和蒸汽伴热系统;斜管隔油池由自上而下的浮油区、水油分离区和沉积区构成,水油分离区设置有相互平行排列且间隔85~100mm的多排隔油斜管组,每排隔油斜管组向设置有入液口一侧侧壁倾斜并与水平面呈60~65°夹角;每排隔油斜管组由多根管体和腔体的径向截面均为六边形的空芯管依次排列并固定构成;该用于处理低温港区含油污水的斜管隔油系统入水、出水状态稳定,使用时可根据场地限制和处理量的需要将多台斜管隔油系统并联安装使用,无需考虑前期絮状物质的生成量,每台斜管隔油系统最大实现1000m3的日处理量;相对于现有具有同等容积的斜管隔油系统其日处理污水效率提高了15%。

权利要求书

1.一种用于处理低温港区含油污水的斜管隔油系统,其特征在于,包括多组并联的斜管隔油池;其中:

每组所述斜管隔油池均为一顶部设置有开口部的罐体(1),在所述罐体(1)的一组对侧侧壁上设置有内分别设置有入液口(101)和出液口(102);

所述罐体(1)内腔通过自上而下水平设置并固定在所述罐体(1)的另一组对侧内壁上的条形斜管压筋管(2)和条形斜管支撑管(3)将所述罐体(1)内腔自上而下依次分隔为浮油区、水油分离区和沉积区;所述入液口(101)设置在所述沉积区的侧壁上,所述出液口(102)设置在邻近水油分离区的浮油区侧壁上;在所述沉积区底部还设置有沉积物排放口(103);

所述水油分离区设置有自设置有所述入液口(101)一侧侧壁向设置有所述出液口(102)一侧侧壁依次相互平行排列的多排隔油斜管组(4),每排所述隔油斜管组(4)均向设置有所述入液口(101)一侧侧壁倾斜并与水平面呈60~65°夹角,相邻两排所述隔油斜管组(4)间隔距离为85~100mm;

每排隔油斜管组(4)由多根空芯管依次排列并固定构成;所述空芯管和空芯腔体的径向截面均为六边形,每根所述六边形管腔体内壁边长为85~100mm、壁厚为1~2mm。

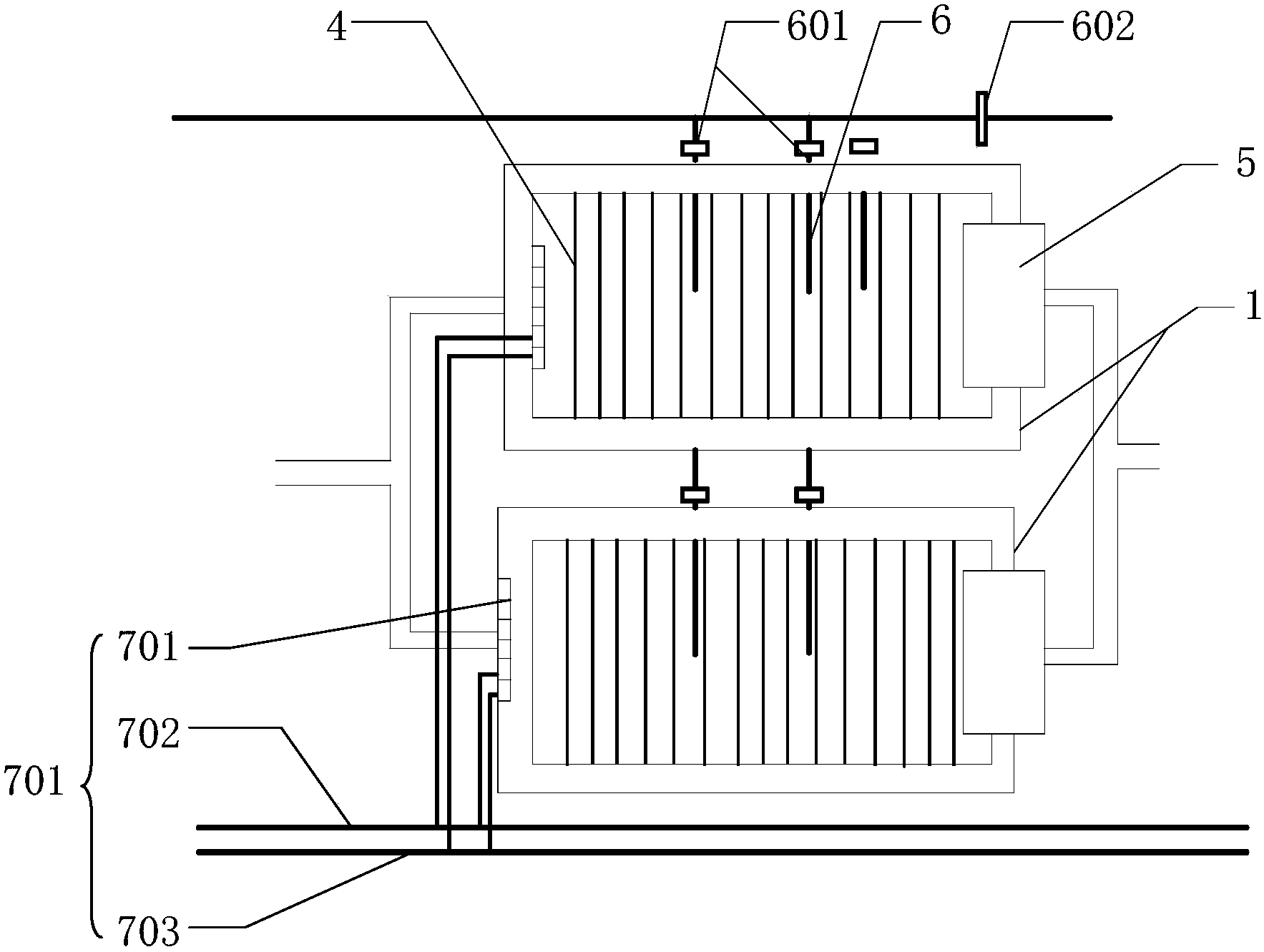

2.根据权利要求1所述的用于处理低温港区含油污水的斜管隔油系统,其特征在于,还包括保持所述斜管隔油池恒定工作温度的蒸汽伴热系统(7);所述蒸汽伴热系统(7)包括分别设置在每组所述斜管隔油池内壁上的加热片(701)以及设置在外部的蒸汽进管(702)和蒸汽冷凝水管(703),每个所述加热片(701)均设有进水管和出水管,每根所述进水管均连接至所述蒸汽进管(702),每根所述出水管均连接至所述蒸汽冷凝水管(703)。

3.根据权利要求1所述的用于处理低温港区含油污水的斜管隔油系统,其特征在于,每组所述斜管隔油池上还设置有与外部设置的排泥总管连通的排泥支管(6),所述排泥支管(6)与所述沉积区形成连同且在所述排泥支管(6)上均设置有排泥气动阀(601),所述排泥总管上设有排泥离心泵(602)。

4.根据权利要求1所述的用于处理低温港区含油污水的斜管隔油系统,其特征在于,每排隔油斜管组(4)宽度与所述罐体(1)宽度一致、高度占所述罐体(1)总高度的45%~50%。

5.根据权利要求1所述的用于处理低温港区含油污水的斜管隔油系统,其特征在于,所述罐体(1)开口部处设置有刷式撇油器(5)。

6.根据权利要求1所述的用于处理低温港区含油污水的斜管隔油系统,其特征在于,所述空芯六边形管为聚乙烯空芯六边形管。

说明书

一种用于处理低温港区含油污水的斜管隔油系统

技术领域

本发明涉及污水处理技术领域,特别涉及一种用于处理低温港区含油污水的斜管隔油系统。

背景技术

随着城市港口的快速发展,港区内原油、煤炭、矿石等的吞吐量大幅增加,相应地港口和堆场在原油、煤炭、矿石等货物装卸、清洁和维护过程中必然产生大量的含油、含煤渣、含尘污水;另外建立在港区内专门从事原油加工、分装等企业日趋多样化,使港区内污水处理量大幅递增,造成港区现有污水处理系统处理效率严重下降,不能满足系统的正常运行的需要,因此有必要对现有的处理系统进行全面的有效改造和升级。

在现有的含油污水处理工艺技术中,含油、含煤渣、含尘污水一般首先采用“静置分离+斜管隔油+混凝气浮”方法进行处理,但是由于污水处理中心使用场地有限,可利用用于建设场地面积少,因此通过增加处理装置的方法并不现实,也会较大程度制约改造工艺,因此应基于传统设备进行改进在减少场地占用面积的同时增加处理效率,并结合目前生化处理工艺和膜处理工艺建设一套完善的污水处理系统。

发明内容

本发明的目的是提供一种小型且高效处理含油、含煤渣、含尘污水的用于处理低温港区含油污水的斜管隔油系统。

为此,本发明技术方案如下:

一种用于处理低温港区含油污水的斜管隔油系统,包括多组并联的斜管隔油池;其中:

每组所述斜管隔油池均为一顶部设置有开口部的罐体,在所述罐体的一组对侧侧壁上设置有内分别设置有入液口和出液口;

所述罐体内腔通过自上而下水平设置并固定在所述罐体的另一组对侧内壁上的条形斜管压筋管和条形斜管支撑管将所述罐体内腔自上而下依次分隔为浮油区、水油分离区和沉积区;所述入液口设置在所述沉积区的侧壁上,所述出液口设置在邻近水油分离区的浮油区侧壁上;在所述沉积区底部还设置有沉积物排放口;

所述水油分离区设置有自设置有所述入液口一侧侧壁向设置有所述出液口一侧侧壁依次相互平行排列的多排隔油斜管组,每排所述隔油斜管组均向设置有所述入液口一侧侧壁倾斜并与水平面呈60~65°夹角,相邻两排所述隔油斜管组间隔距离为85~100mm;

每排隔油斜管组由多根空芯管依次排列并固定构成;所述空芯管和空芯腔体的径向截面均为六边形,每根所述六边形管腔体内壁边长为85~100mm、壁厚为1~2mm。

该系统还包括保持所述斜管隔油池恒定工作温度的蒸汽伴热系统;所述蒸汽伴热系统包括分别设置在每组所述斜管隔油池内壁上的加热片以及设置在外部的蒸汽进管和蒸汽冷凝水管,每个所述加热片均设有进水管和出水管,每根所述进水管均连接至所述蒸汽进管,每根所述出水管均连接至所述蒸汽冷凝水管。

每组所述斜管隔油池上还设置有与外部设置的排泥总管连通的排泥支管,所述排泥支管与所述沉积区形成连同且在所述排泥支管上均设置有排泥气动阀,所述排泥总管上设有排泥离心泵。

每排隔油斜管组宽度与所述罐体宽度一致、高度占所述罐体总高度的45%~50%。

所述罐体开口部处设置有刷式撇油器。

所述空芯六边形管为聚乙烯空芯六边形管。

该用于处理低温港区含油污水的斜管隔油系统基于传统斜管隔油经过结构优化改进形成,入水、出水状态稳定,使用时可根据场地限制和处理量的需要将多台斜管隔油系统并联安装使用,无需考虑前期絮状物质的生成量的多少,每台斜管隔油系统能够承担的最大进水负荷为4.0m3/(m2·h),最大实现1000m3的日处理量;相对于现有具有同等容积的斜管隔油系统其日处理污水效率提高了15%。