申请日2016.09.07

公开(公告)日2017.01.04

IPC分类号C02F1/24; C02F1/40

摘要

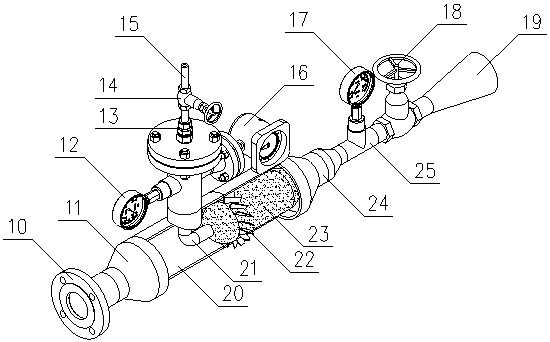

本发明公开了一种石油水处理用气浮选微气泡加气装置,包括装置主体和进气组件,其特征在于:所述装置主体按液体流动方向依次分为处理污水进液段、扩径段、混相段、缩径增压段、平流段和扩径减压释放段,所述进气组件包括套筒、进气管和出气管,所述套筒垂直安装在混相段外部,所述进气管通过进气接头固定在套筒上,所述出气管一头伸入套筒中并与进气管密封连接,所述出气管另一头伸入至混相段中并连接有纳米微孔介质芯管,所述出气管和纳米微孔介质芯管的连接处为球形端头,同时也介绍了该装置的使用方法。本发明所提供的一种石油水处理用气浮选微气泡加气装置,能有效调节工业气浮选所需的气泡直径、气泡群密度以及均匀度。

摘要附图

权利要求书

1.一种石油水处理用气浮选微气泡加气装置,包括装置主体和进气组件,其特征在于:所述的装置主体安装有进气组件,所述装置主体按液体流动方向依次分为处理污水进液段、扩径段、混相段、缩径增压段、平流段和扩径减压释放段,所述平流段和扩径减压释放段之间安装有混合流量控制阀,所述进气组件包括套筒、进气管和出气管,所述套筒垂直安装在混相段外部,所述进气管通过进气接头固定在套筒上,所述进气管上安装有气体流量控制阀,所述出气管一头伸入套筒中并与进气管密封连接,所述出气管另一头伸入至混相段中并连接有纳米微孔介质芯管,所述出气管和纳米微孔介质芯管的连接处为球形端头,水流环形空间均匀设置有多个导流叶片,所述出气管伸入混相段中的部分构成气管段,位于气管段前端的混相段构成缓冲段,位于气管段后端的混相段构成导流旋液段和纳米微孔气泡产生与切割段。

2.根据权利要求1所述的石油水处理用气浮选微气泡加气装置,其特征在于:所述纳米微孔介质芯管为纳微米孔金属粉末烧结管。

3.根据权利要求1所述的石油水处理用气浮选微气泡加气装置,其特征在于:所述套筒上安装有混前液压显示阀。

4.根据权利要求1所述的石油水处理用气浮选微气泡加气装置,其特征在于:所述套筒上安装有与出气管连接的气体流量显示阀。

5.根据权利要求1所述的石油水处理用气浮选微气泡加气装置,其特征在于:所述平流段设置有气体混合压力指示阀。

6.一种石油水处理用气浮选微气泡加气装置的使用方法,其特征在于,包括如下步骤:

1)待处理的含油含悬浮物污水(含油<1500ppm,含悬浮物<300ppm)由进液段接入,经过扩径段进入混液室;

2)氮气由进气管经气体流量控制阀调节气量大小,进气接头与装置主体实现快捷链接,经气体流量显示阀反馈气量信息,通过人为调节气体流量控制阀获得理想的所需气量;

3)液体经缓冲段与导流旋液段,与此同时由气管段的来气,在纳米微孔介质芯管的气泡产生与切割作用下进行气液混合,再由缩径增压段使得气液混合腔维持一定的压力将微气泡压缩的更小,减缓其移动、碰撞、聚结变大过程,在有效时段内使微气泡游离于液体当中;

4)气液混合压力指示阀反馈压力信息,通过人为调节混合流量控制阀获得理想的所需压力,理想混合体先经平流段,再由扩径减压释放段喷出;

5)迅速的压力释放使得所喷出的液体中微气泡体积膨胀,整体比表面积也增大,与油滴和悬浮物的碰撞概率加大,附着联合体移动速度加快,在CFU旋流离心力作用下快速聚结与水分离。

说明书

一种石油水处理用气浮选微气泡加气装置及其使用方法

技术领域

本发明涉及一种石油水处理设备,尤其是一种石油水处理用气浮选微气泡加气装置及其使用方法。

背景技术

传统气浮选在微气泡产生机理上可以概括为几类:溶气(Dissolved Gas)析出气泡、引气(Induced Gas)制造气泡、微孔介质(Micro-porous Media)发泡、剪切接触(ShearContact)发泡、电解(Electrolysis)析出气泡等,在当前工业化应用中均体现出来的,溶气效率有限,微气泡大小不均匀,理想气泡数量比低,气浮易产生死区,微气泡气浮效果受介质温度压力波动的影响大;特别是溶气析出气泡、剪切接触发泡等在含油污水处理等场合往往会使得剪切乳化现象更为严重,不利于后续分离过程的进行,况且国内尚未自主掌握高性能气液混合泵的设计和加工制造技术。

现有技术中,如图1所示的物理微孔冲刷剪切气浮选用微气泡发生器,是一种结构紧凑、高效节能的微气泡发生设备,采用立式多层管状结构布局,主要由进液口、加药口、进气口、气液混合物出口、外部环形压力腔室、中间环形旋流腔室、微孔介质芯管等组成。待处理的污水等液体经进水口A进入外部环形压力腔室G中(也可以根据需要自加药口K注入化学药剂),然后经众多的切向小孔C进入中间环形旋流腔室F中,形成流态较规整的旋流液体场(也可以根据处理水量和预期旋流强度采用旋塞D将切向小孔C封堵一部分);气体自进气口B进入微孔介质芯管E中,当压力略高于进水压力时将经微孔介质芯管自内向外流动,并被其上的微孔切割成细小的气流,在中间环形旋流腔室F中自上而下旋转流动液体的流动剪切或冲刷作用下形成微气泡,并使其遍及旋流液环层,最终所形成的液体-微气泡混相流体自中间环形旋流腔室F的下端排出,从而作为一种工艺较为简单的物理气浮选加气方式和装置。

显然,在结构设计参数一定的情况下,气体流量、液体流量、液体与气体之间的压力差、微孔介质芯管的孔隙度等因素将直接影响此型微气泡发生器所产生微气泡的质量和液体-微气泡混相流体的特性,而随着装置使用工况的不同,其工艺性能难以自适应其工艺参数的改变,因而特定的使用工况,必须是特定工艺参数的结构设计,也就无法批量化和系列化的生产制作,同类同型产品也不具备互换性和适应性,特定的设计制作也就意味着不廉价的工业化应用成本和一定的生产周期。

发明内容

基于当前在油田水处理领域在用的DAF(溶气气浮)、JDAF/IDAF(絮凝反应一体式气浮)、SDAF(高密度沉淀气浮)、SAF(浅层气浮)、IGF(射流引气气浮)、CFU(紧凑型气浮)等几大类气浮选装置,在工业化应用中均体现各自的优势和缺陷,特别是在海上石油平台的水处理,均难以表现出好的应用和实际处理效果,也往往成为限制生产水处理工艺系统达标的一个关键瓶颈。本发明提供了一种石油水处理用气浮选微气泡加气装置,能有效解决当前海洋石油水处理解决气浮选加气应用的缺陷和处理效果的限制瓶颈。

本发明的技术方案为:一种石油水处理用气浮选微气泡加气装置,包括装置主体和进气组件,其特征在于:所述的装置主体安装有进气组件,所述装置主体按液体流动方向依次分为处理污水进液段、扩径段、混相段、缩径增压段、平流段和扩径减压释放段,所述平流段和扩径减压释放段之间安装有混合流量控制阀,所述进气组件包括套筒、进气管和出气管,所述套筒垂直安装在混相段外部,所述进气管通过进气接头固定在套筒上,所述进气管上安装有气体流量控制阀,所述出气管一头伸入套筒中并与进气管密封连接,所述出气管另一头伸入至混相段中并连接有纳米微孔介质芯管,所述出气管和纳米微孔介质芯管的连接处为球形端头,水流环形空间均匀设置有多个导流叶片,所述出气管伸入混相段中的部分构成气管段,位于气管段前端的混相段构成缓冲段,位于气管段后端的混相段构成导流旋液段和纳米微孔气泡产生与切割段。

其中,所述纳米微孔介质芯管为纳微米孔金属粉末烧结管,选用熔点高、硬度大、可塑性强、密度小、耐腐蚀、烧结颗粒性能好的钛材。

其中,所述纳米微孔介质芯管适用于各种腐蚀性介质的过滤,例如:盐酸、硫酸、氢氧化物、海水、王水及铁、铜、钠等氯化物溶液的过滤。它具有优良的机械性能,可进行切割、焊接等机加工,耐压强度大,内压破坏强度最高达2MPa以上;其曝气精度容易保证,即使在高温高压下工作,孔径也不会发生变形,其孔隙率可达35~45%,孔径可在0.45~50μm范围内根据烧制工艺的不同而定制,孔径大小误差小且分布均匀,纳污量大抗堵塞,而且易清洗再生方法简单,再生后可重复使用。

其中,所述套筒上安装有混前液压显示阀。

其中,所述套筒上安装有与出气管连接的气体流量显示阀。

其中,所述平流段设置有气体混合压力指示阀。

一种石油水处理用气浮选微气泡加气装置的使用方法,其特征在于,包括如下步骤:

1)待处理的含油含悬浮物污水(含油<1500ppm,含悬浮物<300ppm)由进液段接入,经过扩径段进入混液室;

2)氮气由进气管经气体流量控制阀调节气量大小,进气接头与装置主体实现快捷链接,经气体流量显示阀反馈气量信息,通过人为调节气体流量控制阀获得理想的所需气量;

3)液体经缓冲段与导流旋液段,与此同时由气管段的来气,在纳米微孔介质芯管的气泡产生与切割作用下进行气液混合,再由缩径增压段使得气液混合腔维持一定的压力将微气泡压缩的更小,减缓其移动、碰撞、聚结变大过程,在有效时段内使微气泡游离于液体当中;

4)气液混合压力指示阀反馈压力信息,通过人为调节混合流量控制阀获得理想的所需压力,理想混合体先经平流段,再由扩径减压释放段喷出;

5)迅速的压力释放使得所喷出的液体中微气泡体积膨胀,整体比表面积也增大,与油滴和悬浮物的碰撞概率加大,附着联合体移动速度加快,在CFU旋流离心力作用下快速聚结与水分离。

本发明的有益效果为:对于传统气浮选在当前工业化应用中所表现出的上述缺陷问题,本发明提供了一种石油水处理用气浮选微气泡加气装置,能有效调节工业气浮选所需的气泡直径、气泡群密度以及均匀度。