申请日2016.09.08

公开(公告)日2016.11.23

IPC分类号C02F1/12

摘要

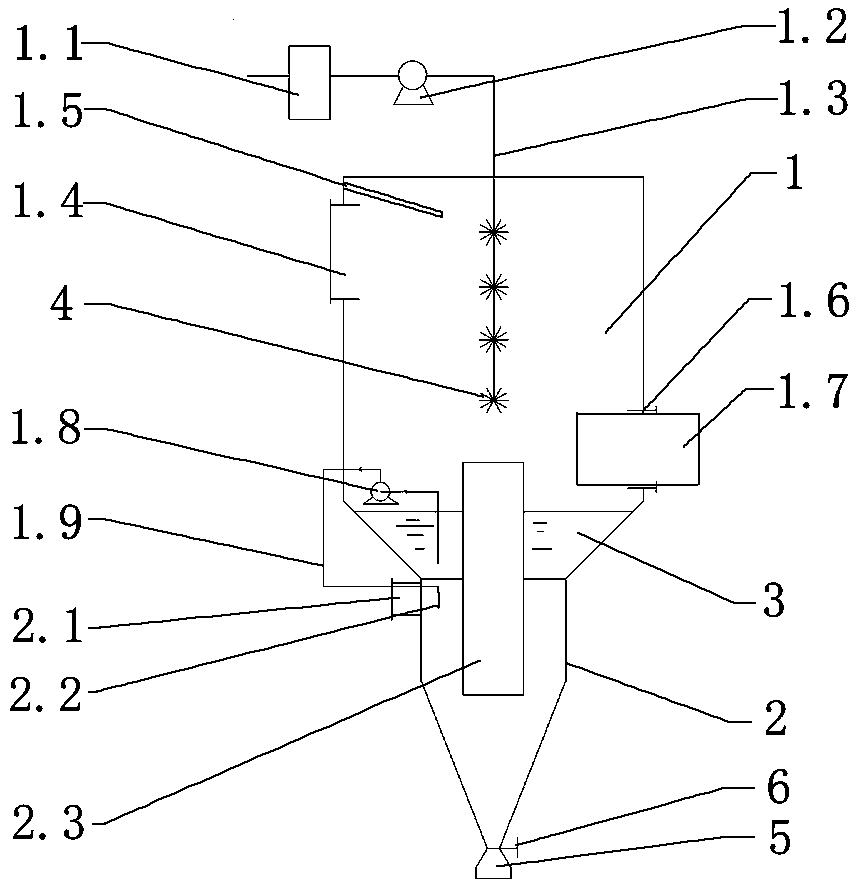

本发明涉及脱硫废水的处理领域,公开了一种脱硫废水的两段式蒸发装置及其处理方法。本发明包括上部的浓缩室和下部的旋流干燥室,第一雾化喷头均匀分布在浓缩室上段,第一雾化喷头的喷射方向垂直于浓缩室内壁;第一进气口沿浓缩室侧壁切线方向设置;浓缩室底部与锥体状集液池连通,集液池下部与旋流干燥室连接,集液池通过第一管道与旋流干燥室内的第二雾化喷头连接,第二进气口沿旋流干燥室侧壁切线方向设置,旋流干燥室轴线处设置有集气管道,集气管道上端向上穿过集液池伸入浓缩室下段,集气管道下端延伸至旋流干燥室下段,旋流干燥室底部设有料斗。本发明设备结构简单、运行成本低、经济节能、脱硫废水减量彻底、蒸发效率高。

摘要附图

权利要求书

1.脱硫废水的两段式蒸发装置,其特征在于:包括上部的浓缩室(1)和下部的旋流干燥室(2),进水管道(1.3)穿过浓缩室(1)顶部与浓缩室(1)内的第一雾化喷头(4)连接,所述第一雾化喷头(4)均匀分布在浓缩室(1)上段,第一雾化喷头(4)的喷射方向垂直于浓缩室(1)内壁;所述浓缩室(1)侧壁分别开设有第一进气口(1.4)和第一出气口(1.6),所述第一进气口(1.4)位于浓缩室(1)上段,沿浓缩室(1)侧壁切线方向设置;所述浓缩室(1)底部与锥体状集液池(3)连通,集液池(3)下部与旋流干燥室(2)连接,集液池(3)内设置有增压泵(1.8),增压泵(1.8)的出水口通过第一管道(1.9)与旋流干燥室(2)内的第二雾化喷头(2.2)连接,旋流干燥室(2)的上段侧壁开设有第二进气口(2.1),第二进气口(2.1)沿旋流干燥室(2)侧壁切线方向设置,第二雾化喷头(2.2)设置在第二进气口(2.1)处,第二雾化喷头(2.2)的喷射方向与烟气流动方向相同,旋流干燥室(2)轴线处设置有集气管道(2.3),集气管道(2.3)上端向上穿过集液池(3)伸入浓缩室(1)下段,集气管道(2.3)下端延伸至旋流干燥室(2)下段,旋流干燥室(2)底部设有料斗(5)。

2.根据权利要求1所述的脱硫废水的两段式蒸发装置,其特征在于:所述浓缩室(1)为圆筒型结构,浓缩室(1)的长径比大于3。

3.根据权利要求1所述的脱硫废水的两段式蒸发装置,其特征在于:所述第一雾化喷头(4)的径向分布高度不低于浓缩室(1)高度的60%,第一雾化喷头(4)为1-5层,每层雾化喷头数量为1-4个,沿浓缩室(1)中心线均匀分布;所述第二雾化喷头(2.2)为单层设置,第二雾化喷头(2.2)的数量为1-6个。

4.根据权利要求1所述的脱硫废水的两段式蒸发装置,其特征在于:所述第一进气口(1.4)的横截面为矩形,第一进气口(1.4)的高度不低于其宽度的三倍;第一进气口(1.4)内设置有导流板(1.5),导流板(1.5)倾斜向下设置,与水平方向的夹角不大于15°;所述第一出气口(1.6)与排气管道(1.7)连接,排气管道(1.7)伸入浓缩室(1)内。

5.根据权利要求1所述的脱硫废水的两段式蒸发装置,其特征在于:所述第一出气口(1.6)设置在浓缩室(1)下部侧壁上,第一出气口(1.6)的截面积大于第一进气口(1.4)的截面积。

6.根据权利要求1所述的脱硫废水的两段式蒸发装置,其特征在于:所述浓缩室(1)与集液池(3)一体制成,集液池(3)与旋流干燥室(2)通过法兰连接。

7.根据权利要求1所述的脱硫废水的两段式蒸发装置,其特征在于:所述增压泵(1.8)选用液下泵或管道泵,叶轮采用耐磨耐腐蚀材质制成;所述浓缩室(1)、集液池(3)和旋流干燥室(2)均采用经过防腐处理的碳钢材质制成。

8.根据权利要求1所述的脱硫废水的两段式蒸发装置,其特征在于:还包括闸板阀(6),所述闸板阀(6)设置在料斗(5)与旋流干燥室(2)下段之间。

9.根据权利要求1所述的脱硫废水的两段式蒸发装置,其特征在于:所述旋流干燥室(2)分为上下两段,上段为圆筒型结构,下段为椎体结构,旋流干燥室(2)的上段与下段一体制成。

10.根据权利要求1-9中任意一项所述的脱硫废水的两段式蒸发的处理方法,其特征在于:包括以下步骤:

步骤一、浓缩:脱硫废水经第一雾化喷头(4)垂直喷向浓缩室(1)内壁,与干燥的高温烟气直接接触进行热交换,除去75-90%的水分,与器壁进一步换热蒸发多余的水分,在烟气和重力的作用下,接近饱和浓度的脱硫废水落入集液池(3)内;高温烟气沿浓缩室(1)侧壁切线方向进入浓缩室(1),流速不低于20m/s,水蒸气与低温烟气经第一出气口(1.6)排出,第一出气口(1.6)处气体流速为10-15 m/s;

步骤二、干燥:集液池(3)内的浓缩液经第二雾化喷头(2.2)喷入旋流干燥室(2),干燥的高温烟气沿旋流干燥室(2)侧壁切线方向进入,高温烟气的流动方向与浓缩液的喷入方向相同,高温烟气的流速不低于20m/s,水蒸气与低温烟气通过集气管道(2.3)进入浓缩室(1),从第一出气口(1.6)排出,第一出气口(1.6)处气体流速为10-15m/s;干燥后形成的固体盐和杂质落入旋流干燥室(2)下段,落入料斗(5)收集。

说明书

脱硫废水的两段式蒸发装置及其处理方法

技术领域

本发明涉及脱硫废水的处理领域,特别是涉及一种脱硫废水的两段式蒸发装置及其处理方法。

背景技术

现有的脱硫工艺一般采用石灰石-石膏湿法烟气脱硫工艺技术,一炉单塔布置方式,设置或不设置GGH。在脱硫过程中会产生一定量的脱硫废水,脱硫废水经过絮凝、有机硫除重金属、中和沉淀、澄清、调节pH值等工艺处理后形成了以无机盐为主的高含盐量工业废水,废水中无机盐含量达到几万mg/L。该废水以前或用于冲灰或抑制扬尘,但每小时10吨左右的废水无法消耗,因此形成了新的污染源。因此,有必要对脱硫废水进行进一步处理达到回用或减量的目的,在目前应用的DTRO(碟管式反渗透)、多效蒸发等方法均存在设备投资大、运行费用高,不能彻底减量等问题。

发明内容

本发明提供一种设备结构简单、运行成本低、经济节能、脱硫废水减量彻底、蒸发效率高的脱硫废水的两段式蒸发装置及其处理方法。

解决的技术问题是:

为解决上述技术问题,本发明采用如下技术方案:

本发明脱硫废水的两段式蒸发装置,包括上部的浓缩室和下部的旋流干燥室,进水管道穿过浓缩室顶部与浓缩室内的第一雾化喷头连接,所述第一雾化喷头均匀分布在浓缩室上段,第一雾化喷头的喷射方向垂直于浓缩室内壁;所述浓缩室侧壁分别开设有第一进气口和第一出气口,所述第一进气口位于浓缩室上段,沿浓缩室侧壁切线方向设置;所述浓缩室底部与锥体状集液池连通,集液池下部与旋流干燥室连接,集液池内设置有增压泵,增压泵的出水口通过第一管道与旋流干燥室内的第二雾化喷头连接,旋流干燥室的上段侧壁开设有第二进气口,第二进气口沿旋流干燥室侧壁切线方向设置,第二雾化喷头设置在第二进气口处,第二雾化喷头的喷射方向与烟气流动方向相同,旋流干燥室轴线处设置有集气管道,集气管道上端向上穿过集液池伸入浓缩室下段,集气管道下端延伸至旋流干燥室下段,旋流干燥室底部设有料斗。

本发明脱硫废水的两段式蒸发装置,进一步的,所述浓缩室为圆筒型结构,浓缩室的长径比大于3。

本发明脱硫废水的两段式蒸发装置,进一步的,所述第一雾化喷头的径向分布高度不低于浓缩室高度的60%,第一雾化喷头为1-5层,每层雾化喷头数量为1-4个,沿浓缩室中心线均匀分布;第二雾化喷头为单层设置,第二雾化喷头的数量为1-6个。

本发明脱硫废水的两段式蒸发装置,进一步的,所述第一进气口的横截面为矩形,第一进气口的高度不低于其宽度的三倍;第一进气口内设置有导流板,导流板倾斜向下设置,与水平方向的夹角不大于15°;所述第一出气口与排气管道连接,排气管道伸入浓缩室内。

本发明脱硫废水的两段式蒸发装置,进一步的,所述第一出气口设置在浓缩室下部侧壁上,第一出气口的截面积大于第一进气口的截面积。

本发明脱硫废水的两段式蒸发装置,进一步的,所述浓缩室与集液池一体制成,集液池与旋流干燥室通过法兰连接。

本发明脱硫废水的两段式蒸发装置,进一步的,所述增压泵选用液下泵或管道泵,叶轮采用耐磨耐腐蚀材质制成;所述浓缩室、集液池和旋流干燥室均采用经过防腐处理的碳钢材质制成。

本发明脱硫废水的两段式蒸发装置,进一步的,所述还包括闸板阀,所述闸板阀设置在料斗与旋流干燥室下段之间。

本发明脱硫废水的两段式蒸发装置,进一步的,所述旋流干燥室分为上下两段,上段为圆筒型结构,下段为椎体结构,旋流干燥室的上段与下段一体制成。

本发明脱硫废水的两段式蒸发的处理方法,包括以下步骤:

步骤一、浓缩:脱硫废水经第一雾化喷头垂直喷向浓缩室内壁,与干燥的高温烟气直接接触进行热交换,除去75-90%的水分,与器壁进一步换热蒸发多余的水分,在烟气和重力的作用下,接近饱和浓度的脱硫废水落入集液池内;高温烟气沿浓缩室侧壁切线方向进入浓缩室,流速不低于20m/s,水蒸气与低温烟气经第一出气口排出,第一出气口处气体流速为10-15 m/s;

步骤二、干燥:集液池内的浓缩液经第二雾化喷头喷入旋流干燥室,干燥的高温烟气沿旋流干燥室侧壁切线方向进入,高温烟气的流动方向与浓缩液的喷入方向相同,高温烟气的流速不低于20m/s,水蒸气与低温烟气通过集气管道进入浓缩室,从第一出气口排出,第一出气口处气体流速为10-15 m/s;干燥后形成的固体盐和杂质落入旋流干燥室下段,落入料斗收集。

本发明脱硫废水的两段式蒸发装置与现有技术相比,具有如下有益效果:

本发明采用两段式蒸发,设备结构简单,高温烟气分别引入浓缩室和旋流干燥室中,先在浓缩室中蒸发掉95%以上的水分,使浓缩液接近饱和浓度,然后再在旋流干燥室中蒸干,两段式处理将废水的浓缩和干燥相互分离处理,减轻了在同步干燥过程中,烟气对脱硫浓缩液滴、盐分及杂质的挟带作用,避免了脱硫废水处理过程中盐分和污染物在吸收塔内的存续和积累,与一体式的蒸发装置相比,只需更少的原烟气在高流速条件下进行旋流干燥分离,使得装置整体的烟气压降更少能耗更低。由于旋流干燥过程中对烟气的切线流速有一定要求,同时设备的直径越大所需切向流速越高,因此将脱硫废水的浓缩与干燥过程相互分离,避免了一体式蒸发装置对原烟气要求的过高进口流速,减小了设备的压降,同时与一体式蒸发装置相比减小的旋流干燥装置降低了装置整体的设备成本。

本发明脱硫废水的两段式蒸发装置以干燥的高温烟气为热源,与脱硫废水直接接触进行热交换,换热效率高,烟气的热损失较小,利用了烟气余热降低了废水处理过程中的能源消耗,充分利用了废弃能源,减少了能源的消耗和浪费以及废液废弃的处理成本。

本发明在浓缩室中,高温烟气以浓缩室侧壁切线方向进入,废水以垂直于侧壁的方向喷射,以最短的距离接触侧壁,避免了废水在烟气的旋流作用下贴紧壁面形成液膜,极大限度的避免了蒸发过程中脱硫废水液滴随烟气夹带到吸收塔,防止由于气液挟带造成吸收塔内无机盐离子的积累以及由此造成的设备腐蚀等问题。

本发明在旋流干燥室中,高温烟气以旋流干燥室侧壁切线方向进入,与废水的喷入方向相同,通过热交换将浓缩液彻底蒸干,利用烟气的旋流作用将干燥后的固体盐分和杂质与烟气分离,分离效果好;水蒸气与低温烟气通过旋流干燥室内置的集风管道进入浓缩室,从第一出气口排出,极大限度的避免了固体盐分与杂质随烟气夹带出蒸发装置,提高了盐分与杂质的分离效率,废水中的固体盐分和杂质经过后续处理后可做工业副产物应用,降低了后续处理的成本。

下面结合附图对本发明的脱硫废水的两段式蒸发装置及其处理方法作进一步说明。